低碳提钒半钢转炉炼钢工艺生产分析

樊文育,李计文

(河钢集团邯钢公司三炼钢厂,河北 邯郸 056015)

在半钢炼钢生产实践中,低碳提钒半钢转炉炼钢已经成为具有特色的炼钢生产工艺。以往经常采用高拉补吹、高碱度炉渣等生产方式,以此完成脱磷、脱硫等任务。随着时代的发展,对半钢转炉炼钢提出了更高的要求,有必要对工艺生产技术进行优化与改进,以此实现一次拉碳的终点控制制度技术,为今后炼钢企业工艺生产的发展与进步奠定坚实基础。

1 低碳提钒半钢转炉炼钢工艺特性

低碳提钒半钢与铁水相比,硅、锰等元素的含量较少,会在一定程度上影响炼钢初期渣的形成,进而影响炼钢后期粘度、炉渣熔点等条件难以与冶炼连铸钢水的工艺生产要求相符,最终造成半钢炼钢质量与水平低下。根据目前我国钢铁行业半钢炼钢生产实践,低碳提钒半钢具有以下各特点:一,化渣慢。外加的造渣材料是半钢炼钢造渣组组元中SO2、MnO2的主要来源,这些外加的造渣材料若想全部熔化,需要耗费较多的吸热时间,但是初渣中(FeOx)的成分又相对较少,所以半钢炼钢形成炉渣的速度慢。二,碳氧化迅速。碳氧化速度会在炼钢初期达到最大值,随着初渣成分的控制以及炉渣的形成,冶炼后期炉渣中的(FeOx)成分又会显著提升,进而对脱磷效果产生一定影响。三,大渣量操作。通过大渣量操作才能达到预期的脱磷、脱硫效果,进而满足工艺生产要求。四,熔体温度需补偿。由于冶炼中会加入吸热较多的造渣材料,并且缺乏发热元素,所以需要热补偿技术来保证钢水冶炼温度。

2 工艺流程及生产试验

2.1 低碳提钒半钢质量及造渣材料成分

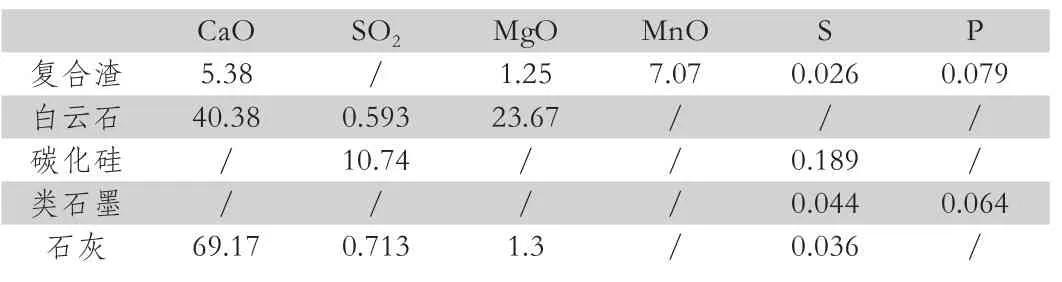

钒渣的主要成分有FeO、SiO2、V2O3、MgO、TiO2、MnO以及金属铁,物相包括尖晶石相、碳酸盐相、金属铁以及游离石英相。根据相关文献资料可知,攀钢钒渣熔点为1312-1335℃,并且钒渣粘度会随着温度、FeO含量的升高而降低,又会随着V2O3含量的增加而升高。试验使用到的造渣材料成分如下表所示。

表1 造渣材料成分表(%)

2.2 具体试验步骤

结合我国目前低碳提钒转炉炼钢的工艺生产实践,以及钢铁生产企业实际需求,选择30t的转炉进行工艺生产实践,炼钢系统基本设备包括提钒转炉、炼钢转炉,以此为顶底复吹转炉生产运行提供有力保障。此外还应配备方坯铸机,结合企业生产的钢铁型号作为试验研究的主要对象[1]。转炉冶炼钢铁的最终目的就是温度不断提高的熔池,尽最大可能去除钢液中磷、硫等有害元素以及一系列非金属杂物,以此达到降低碳含量的目的,进而保证生产出的合格钢水适合浇筑,从根本上提升钢铁生产质量与水平。在整个工艺生产流程中,需要合理控制装入制度、造渣制度、氧枪制度以及终点工艺,重点依据半钢入炉是的硫、碳含量采取有效的调整控制手段,注意吊吹、深吹时间不宜过长。

3 试验结果分析

3.1 渣料及提温剂消耗

通过一系列试验研究可知,造渣料、提温剂均得到一定消耗,其中“石灰+白云石”的消耗最多,并且转炉全铁水炼钢的“石灰+白云石”与试验研究中的加入量相当。此外,在转炉条件相同时,每吨钢消耗复合渣的数量与消耗攀钢半钢炼钢的竖向十分相似。因此,可以根据试验条件,对研究的低碳提钒半钢转炉炼钢工艺生产结果进行分析,进而为制度制定提供有力的技术支持。

3.2 终点控制

主要是根据转炉口火焰状况,明确终点供应氧气的时间,然后结合氧气消耗量判断半钢炼钢终点。一般采用高拉补吹法进行终点控制。同时,通过测量钢水温度来判断炉渣的流动性,通过取样化验结果明确钢水中各元素含量,以此精确判断能否出钢。

3.2.1 终点钢水成分及温度

当钢水中磷元素、硫元素含量与碳元素含量有着直接关系,磷元素、硫元素含量分别为0.016%、0.029%,此时出钢温度为1695℃,出钢温度已经满足连铸钢水温度控制与成分控制要求。若钢水中碳元素含量低于0.027%,证明提温剂能够发挥出自身作用,进而达到合格钢水适合浇筑的目的

3.2.2 拉碳及终点钢水温度

根据试验结果可知,将拉碳以及终点钢水温度控制在1620℃~1710℃之间,会获得大部分炉次,一旦拉碳温度低于1620℃,获得炉次相对较少。由于玩家造渣材料的加入,转炉炼钢部分炉次拉碳以及钢水温度处于相对较低的水平,产生这种现象的原因在于半钢转炉炼钢过程中,会有一段停歇时间,在这段时间之内,半钢炼钢成分以及温度会发生十分显著的变化,致使1620℃~1710℃ 之间钢水温度的降低会获得较多的炉次,拉碳及终点钢水温度这种分布情况的产生,证明半钢炼钢工艺能够良好符合连铸钢水的制造温度要求

3.2.3 终点钢水碳含量控制

连铸钢水中的碳含量与钢渣成分、钢水氧活度具有十分密切的联系,并且半钢转炉炼钢中碳元素与全铁元素的变化呈现非线性关系,随着钢水中碳含量的下降,全铁含量会逐渐升高,当钢水碳含量在0.03%以下时,钢渣中全铁的含量就会高于20%。因此,为减少钢渣中全铁含量,应根据钢铁生产需求,将半钢转炉炼钢中的碳元素控制在合理范围之内,以此达到有效控制终点钢水碳含量的目的,进而实现工艺生产金属收得率提升,对提高钢坯质量具有十分重要的现实意义。

3.2.4 连铸钢水温度的保证

根据低碳提钒半钢转炉炼钢工艺生产对连铸钢水温度以及成分的要求,转炉出钢温度应严格控制在1680℃~1710℃范围之内,针对这一要求,可以采用碳化硅、类石墨结合现代制钢手段对工艺生产过程进行热补偿,从而避免热吹降低连铸钢水质量以及最终的生产效果[2]。与此同时,结合提温剂本身的提温效率以及提温剂自身的质量,对转炉炼钢相关工艺条件进行有效的控制,以此达到提高钢水温度的目的。在此过程中,加入提温剂的数量与半钢入炉条件以及钢种的出钢温度有着十分密切的联系,并且最终出钢质量取决于钢水成分。当连铸钢水上限控制在1680℃~1710℃之间时,终点出钢中碳元素含量在0.04%~0.10%之间波动,由于半钢转炉炼钢自身供热源存在较大的不足,在恰当的时间点加入一定量的提温剂,能够从根本上满足连铸钢水对温度的要求。

3.3 转炉终渣成分分析

根据每吨攀钢转炉炼钢对应点的留渣量,应根据炉渣终点氧化性以及留渣量的多少,加入适当的镁球,并要根据每开几次新炉之前,需要结合实际情况进行一次溅渣,溅渣操作中的氮气工作压力应控制在合理的范围之内,一般大于三分钟。在完成溅渣之后,需要倒干净炉渣,若此时炉终渣的氧化性处于相对较高的水平,则应对炼铁水进行下一步处理,以此保证转炉终渣成分与相关要求相符,从根本上避免对钢铁生产质量造成较大的影响。

(1)转炉终渣成分及碱度。根据试验结果可知,半钢转炉炼钢的终渣中全铁成分为21.22%,而终渣碱度受到氧化钙与二氧化硫的影响较大,并二者质量分数处于较高的水平,有必要对半钢转炉炼钢的全铁水炼钢终渣成分以及碱度进行下一步控制工作,进而保证工艺生产质量与水平,对提升半钢转炉炼钢造渣制度的制定与实行具有十分重要的现实意义。

(2)转炉终渣的岩相结构。通过对半钢转炉终渣岩相层结构的分析结果可知,钢渣中含有较多的氧化钙,并且铁酸盐的成分高于氧化钙含量。由于铁酸盐是低熔点相,会在一定程度上降低钢渣的熔化温度,并且会加快炉衬的腐蚀速度。此外,钢渣中的矿物相含量与氧化钙、铁酸盐含量相比,处于较低的水平,所以钢渣黏性不强。矿物相的熔点介于低熔点以及高熔点铁酸盐之间,是连接低熔点铁酸盐与高熔点铁酸盐的过渡相。因此,为提升钢渣黏粘性,必须采取有效的手段提升矿物相的含量,并能够减轻对炉衬的侵蚀作用,对提升半钢转炉炼钢工艺生产水平具有十分重要的现实意义。

(3)碱度与钢渣中CaO的关系。钢渣中氧化钙含量可用来衡量半钢转炉炼钢中的石灰石熔化程度。通常情况下,炉渣中氧化钙含量低于10%时,钢渣中的全铁以及碱度是影响钢渣中氧化钙的主要因素。一旦钢渣碱度相同,应按照相关标准以及科学公式计算出钢渣中氧化钙的含量。若钢渣中全铁含量相同,则证明在钢渣碱度不断增加的情况下,钢渣中的氧化钙含量也随之增加,致使增加的速率存在一定差异。通过进一步试验以及生产工艺流程研究可知,在半钢转炉炼钢合理条件下,可将钢渣碱度控制在4.0~5.0之间,只有这样才能保证炼钢最后脱硫以及脱磷的效果,并且还能为相关研究学者提供判断炼钢中化渣程度的科学依据,为完善终点控制制度以及造渣制度打下良好基础。

4 半钢转炉炼钢脱磷效果研究

为研究低碳提钒半钢转炉炼钢工艺生产脱磷效果,使用焦炭作为试验用还原剂,粒度控制在190目~200目之间,并向炼钢过程中加入1.2个当量,以此研究温度、监督以及氮气流量对脱磷效果的影响[3]。

4.1 温度对脱磷率的影响

分别选取不同温度段但是碱度相同的试验试样,表明脱磷率会随着温度的升高而逐渐升高。使用热力学理论分析,碳作为还原剂,能够促进磷还原这一吸热反应正向进行,并且温度的升高会提高脱硫率。使用动力学理论,炉渣粘度受到不断升高温度的影响,会逐渐符合牛顿黏滞液体定律,并且带有粘流活化能的质点数量会随着温度的升高而增加。当质点在热振动加强的情况下,分解出来的若干个流动单元会分散反应物,所以会造成钢铁料以及合金料的消耗增加。因此,需要合理控制出钢温度,避免影响整个工艺生产。

4.2 碱度对脱磷率的影响

通过对碱度变化区间变化情况分析,明确脱磷率一般会在一定范围内波动,并且炉渣的脱磷率会随着炉渣碱度的升高而有所下降。此外,氧化钙会随着碱度的增加被添加到炉渣中,与二氧化硅反应后生成熔点较高的络合物。但是当炉渣碱度超过一定值之后,又会在渣中形成一种较为复杂的化合物,进而降低渣中自由氧化铁的含量。因此,针对这种现象,在工艺生产中,应适当降低碱度,避免二甲铁离子与氧气发生反应,进而保证工艺生产的脱磷效果。

4.3 氮气流量对脱磷率的影响

在考察氮气流量对脱磷效果的影响时,主要是采用持续吹入的方式,带走炉内炼钢产生的磷蒸汽。经过试验证明,脱硫效果会随着氮气流量的增加而不断增加。从热力学角度分析,使用氮气将炉内磷蒸汽带走之后,会在很大程度上降低炉内气压,促使炼钢涉及到的各种反应正向进行,所以会增强炼钢的脱磷效果[4]。因此,适当采取通氮气的方法,可有效提高炉渣处理工作水平,对降低钢液中磷、硫发挥着至关重要的作用,可有效解决炼钢初期渣难形成、炼钢后期粘度以及炉渣熔点不符合连铸钢水工艺生产要求的问题,对低碳提钒半钢转炉炼钢质量与水平具有重要的推动意义。

5 结论

综上所述,通过低碳提钒半钢转炼钢工艺特性以及工艺生产试验条件、流程的分析,进一步完善了高磷半钢炼钢造渣工艺制度以及工艺生产终点控制制度,明确优化后工艺中,钢渣碱度对脱磷、脱硫效果的影响,进而为控制终点钢水成分、温度提供可行的依据,促进我国钢铁行业实现精细化作业,为相关工艺生产实践提供宝贵的技术支持。