搂膜机的设计与研究

梁晓兵

(河南机电职业学院,河南 郑州 451191)

0 引言

随着地膜技术在作物种植的广泛运用,产生了大量废弃的地膜。废弃地膜不仅污染环境,也降低了土壤的各项理化性能。人工捡拾劳动强度大,现有机械残膜回收作业捡拾率不高。

按照残膜回收机械按工作原理可分为:弹齿式、搂膜机、轮齿式、齿链式、伸缩杆齿式以及筛筒式残膜回收机等[1-3]。因此本文根据2TM、4LM-2型立杆搂膜机的结构及原理[4],设计具有独立仿形的搂膜机。

1 结构及工作原理

1.1 整机结构

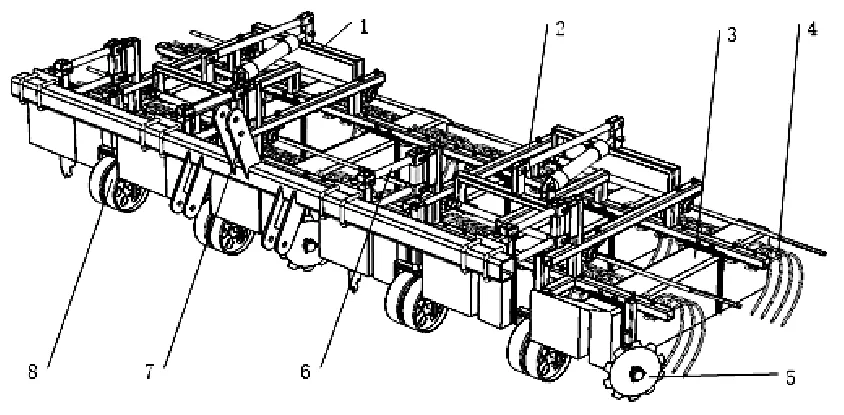

搂膜机通过悬挂架与配套动力连接,配套动力液压接头与搂膜机液压系统连接。其主要由悬挂架、平行四杆仿形机构、机架、限深轮、起膜机构以及护禾板等构成,整机结构如图1所示。

1.脱膜装置;2.机架;3.护禾板;4.弹齿;5.起膜机构;6.平行四杆仿形;7.悬挂架;8.限深轮图1 搂膜机整机模型

搂膜机的整机技术参数如表1所示。

表1 整机技术参数

1.2 工作原理

整机工作前通过调整限深轮与起膜机构,使弹齿与起膜盘的入土深度分别为3 cm、5 cm,可将压于土壤中的膜边翻出土壤,配套动力牵引着整机沿铺膜行以4~8 km/h速度进行残膜回收作业。搂膜机可通过平行四杆仿形进行小幅度调节对行误差,以使搂膜弹齿能更好地对准地膜行进行残膜回收作业。工作过程中限深轮在地面滚动进行仿形,使弹齿始终与地面保持紧密接触并伸入地表浅层的土壤耕层。护禾板可使作物秸秆与搂膜弹齿分隔开,避免秸秆干扰残膜回收作业,同时起膜盘会在整机前进过程中滚动,将土壤破碎并推出残膜,当弹齿前收集了大量残膜,将搂膜机升起,大部分残膜在重力作用下自然下落堆积在一起,少量挂在搂膜齿末端部位的残膜通过液压缸带动双摇杆驱动装置,将挂在弹齿末端部分的残膜拨下,实现对浅层土壤耕层残膜的回收。

2 关键零部件的设计分析

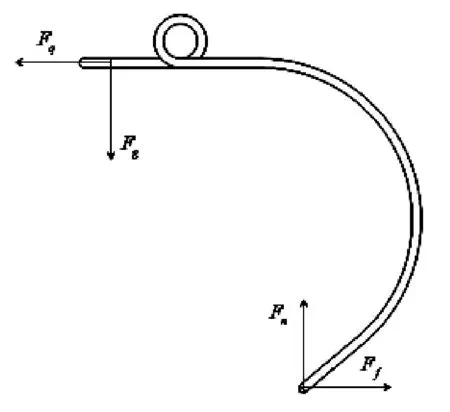

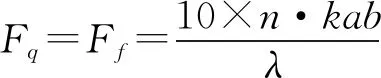

2.1 弹齿受力分析

弹齿是搂膜机的主要工作部件,在作业过程中主要受到机具的牵引力Fq、悬挂架、护禾板及机架的压力Fg、土壤对弹齿的阻力Ff及土壤对弹齿的支持力Fn。受力分析如图2所示。

图2 弹齿受力分析

(1)

式中:Ff—土壤对搂膜弹齿的阻力,N;Fq—拖拉机的牵引力,N;n—搂膜弹齿个数;k—土壤比阻,N/cm2;a—搂膜弹齿直径,mm;b—搂膜弹齿入土深度,mm;λ—牵引力的利用系数。

整机弹齿数量为44个,已知土壤比阻k=6000 N/cm2,弹齿直径为12 mm,弹齿入土深度30 mm;牵引力的利用系数λ取0.8。因此计算可得Fq=Ff=1502.8 N。

2.2 脱膜装置受力分析

搂膜机脱膜装置由脱膜架、平行四杆机构及液压缸3个部分组成,搂膜机脱膜装置的作用是脱去搂膜弹齿上残余的残膜。

搂膜机脱膜装置的工作原理是通过螺栓及脱膜架压板将脱膜架固接在平行四杆竖杆下端的脚板上,并且通过带座轴承及螺栓将脱膜架铰接在机架上,使脱膜架可与平行四杆机构联动,液压缸驱动平行四杆机构带动脱膜架绕轴旋转,进行脱膜作业,脱膜结束后液压缸会通过平行四杆机构带动脱膜架复位,从而完成整个脱膜过程。

液压系统在脱膜装置中起到了至关重要的作用,液压缸的设计选型直接影响到到脱膜的工作效果,所以选择适当的液压缸型号、液压工作油路非常关键。脱模装置受力分析如图3所示。

图3 脱模装置受力分析

FG·cosα·L1=2·L2·FN

(2)

式中:FG—液压缸推力,N;α—液压缸轴线与平行四杆竖杆垂直面夹角,°;L1—液压缸销接点到脱膜架轴承座的距离,mm;L2—脱膜架宽度,mm;FN—脱膜阻力,N。

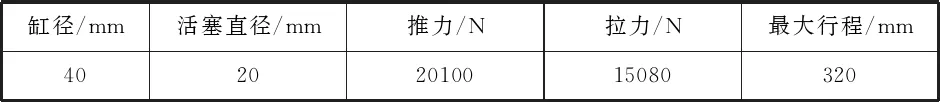

根据已知参数代入上式中,可计算得液压缸推力为4523.3 N,选择液压缸型号主要参数如表2所示:

表2 液压缸主要参数

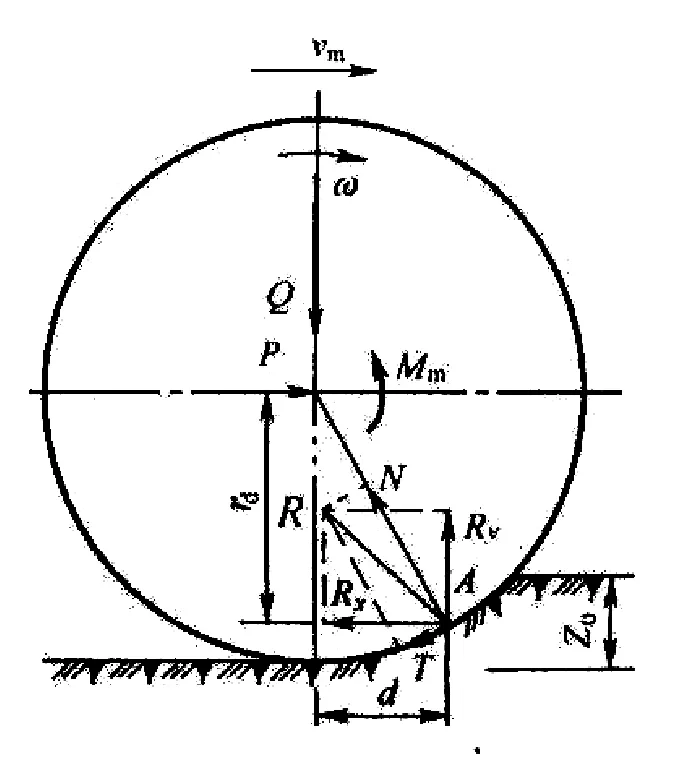

2.3 限深轮力学分析

限深轮主要结构有深度调节螺杆、限深轮轮架、限深轮等组成。限深轮在拖拉机的牵引下,向前运动,受力分析如图4所示。

图4 限深轮受力分析

限深轮工作中在每一瞬时,都处于力平衡状态,则

∑Fx=P-Rx=0

(3)

∑Fy=Q-Ry=0

(4)

∑Mm=P·rd-Q·d=0

(5)

注:νm—搂膜机运动方向;ω—限深轮转动方向;Q—限深轮承受垂直载荷;N—土壤对限深轮法向作用力的合力;T—土壤对限深轮切向摩擦力的合力;R—N和T的合力(土壤对限深轮的总作用力)分别沿x轴和y轴分解为Rx和Ry;A—力的作用点,与轮心的水平距离为d,垂直距离为rd;Z0—限深轮入土深度;Mm—限深轮轴套中的摩擦力矩;P—拖拉机的牵引力。

对限深轮沉陷进行分析,如图5所示。

图5 限深轮沉陷

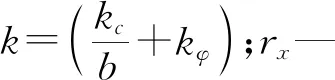

(6)

式中:n—沉陷指数;kc—土壤粘聚变形模量,N/cmn+1;kφ—土壤内摩擦变形模量,N/cmn+2;b—轮缘宽,mm;D—限深轮直径,mm。

限深轮滚动阻力为

3 结语

针对我国针对我国地膜危害严重、人工捡拾地膜效率低、劳动强度大等问题设计了一种能够自动仿形的搂膜机,本文对搂膜机关键零部件弹齿、脱模装置以及限深轮的设计依据进行详细阐述,通过自动仿形与限深轮结合能够有效提高捡拾率。