钢铁厂中厚板轧机电机转子中空轴缺陷研究

刘志彬

(唐山中厚板材有限公司,河北 唐山 063000)

1 现场存在问题

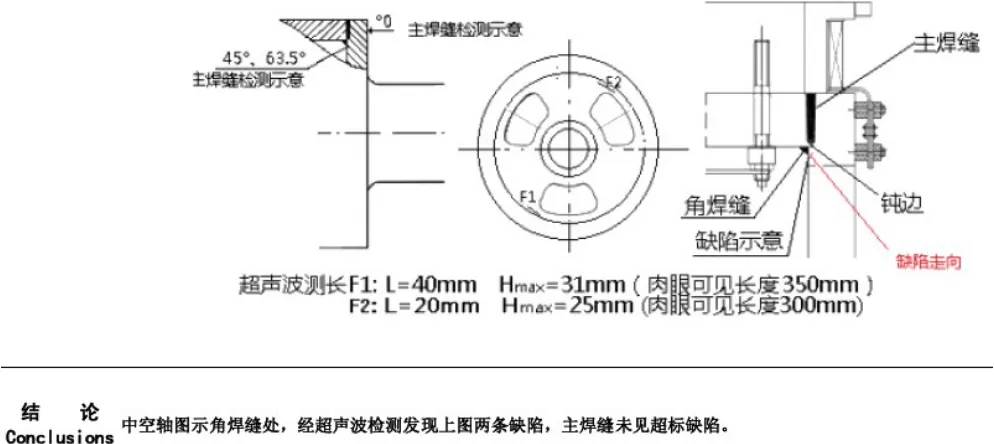

中厚板厂在检修期间,技术人员在点检过程中发现中空轴非驱动端轴法兰内侧发现两条裂纹,经进一步UT+PT探伤确认,缺陷情况如下图所示。

图1 探伤结果

图2 裂纹

2 裂纹修复研究

2.1 修复前准备

修复前首先将电机冷却器相连的管路拆开,将大罩、冷却器吊开,具体根据现场情况进行调整。

2.2 定子与转子间防护

技术人员用塑料布从定子与转子的气隙处穿入,将下部大半圆整体进行遮挡,合缝处使用胶带粘合固定;在塑料布上面、线圈两端分别再放置一层红钢纸(1m×3m), 对端部进行加强防护。

2.3 转轴内部的防护

(1)使用0.5×100×1500 钢板盖在通风孔上(要求将同一母线通风孔全部盖住), 使用布基胶带将钢板与转轴内圆进行粘接固定,粘接面必须封闭无缺口。

(2)从缺陷处布置阻燃布(或防火毡)进行遮挡,布置面尽量宽一些,然后将0.3×1000×1000 的钢板卷成圆形送入转子内部,放置在即将处理的缺陷位置附近。从转轴进入的窗口使用阻燃布卷圆组成抽风通道进行抽风。

2.4 修复时注意事项

修复时抽风机开启,内部放上明亮的吸顶灯便于操作,具体修复参见修复方案执行。

2.5 修复后清理

先将 0.3×1000×1000 的钢板卷圆封闭后小心地送出转子,再将阻燃布(或防火毡)送出转子;使用风管对转子内部进行吹扫清理,如发现转轴上存在的焊豆使用扁铲将其铲掉,然后扫拢在一起清理出转子,然后慢慢旋转转子,查看是 否还有较大的渣滓掉出并清理;然后使用半湿面团对转子内部表面进行粘贴清理; 清理完成后撕掉通风孔固定胶布并取下防护钢板,再次使用风管进行吹扫清理。最后操作人员从转子内部出来,依次取下定转子间的红钢纸与塑料布。

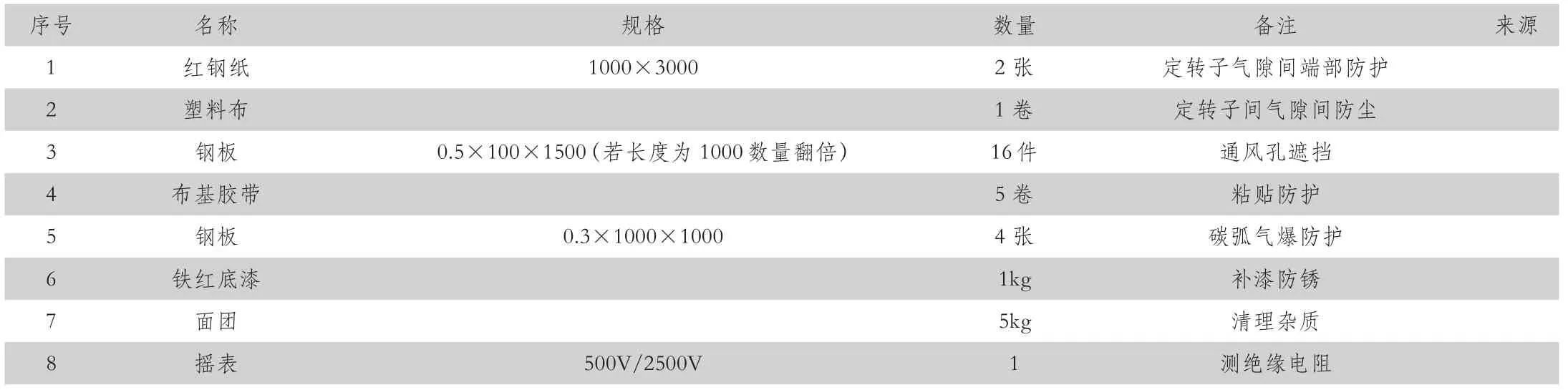

表1 大罩冷却器回装所需材料、设备

2.6 绝缘电阻检查

使用 500V 摇表检查转子绝缘电阻,使用 2500V 摇表检查定子绝缘电阻。

3 裂纹修复注意事项

3.1 焊接环境要求

当焊接环境出现以下任一情况时,如无有效防护措施,应停止施焊:

(1)手工电弧焊:风速大于10m/s时。

(2)气体保护焊焊:风速大于2m/s时。

(3)相对湿度大于90%。

(4)雨、雪等恶劣环境。

3.2 缺陷确认

(1)清除缺陷区域及邻近100mm范围漆膜,表面满足探伤要求。

(2)前述区域按ASME标准进行UT+MT探伤,确认裂纹的起始位置。

(3)发现裂纹的部位,采用UT探伤方式,确认缺陷深度。

3.3 缺陷清理

(1)钻止裂孔。在裂纹之外距离裂纹尖端 10mm 位置标记并钻 φ10 止裂孔。

(2)采用火焰加热方式对待处理的裂纹部位进行预热,预热温度≥60℃。

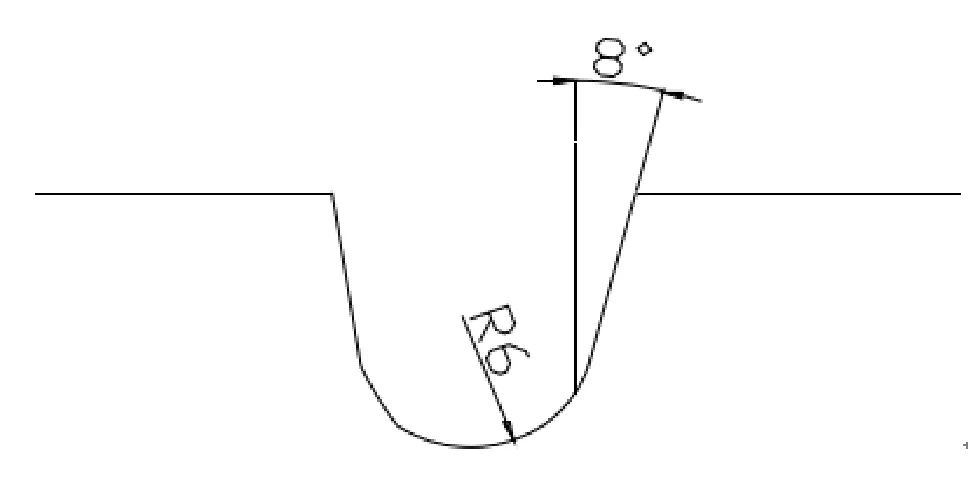

(3)采用碳弧气刨清除缺陷(缺陷深度小于 10mm 时,优先使用旋转锉)。从裂纹尖端起进行碳弧气刨,清理深度比裂纹深度大 5mm,气刨后打磨去除渗碳层,见金属光泽。清理后坡口制备如图3。

(4)裂纹清理区域按 ASME标准进行 MT或PT探伤,确认缺陷完全清除。

图3 坡口制备

3.4 焊接清理

3.4.1 焊前清理

将待焊区域及附近 50mm 范围内的油污、水分等杂质和异物清理干净。

3.4.2 焊接过程中的清理

在焊接覆盖前一道熔敷金属以前,应清除所有焊渣,同时焊缝及邻近的母材亦应采用磨、刷或用其他合适的方法清理干净。

3.5 加热

施焊前预热,用火焰加热方式预热待焊区域及邻近区域,加热应均匀,使待焊区域及其附近 75mm 范围内≥100℃。温度测量宜采用远红外测温仪进行检测,测量采用非接触方式,远红外测温仪测点距离坡口边缘约 70mm。

3.6 缓冷处理

焊接修复轴法兰缺陷后,采用阻燃布覆盖缓冷。

4 总结

通过对轧机转子轴及轮毂位置出现开裂的问题修复后,能够完全满足电机正常使用要求,减少了电机返厂造成的损失,大大增加了企业的经济效益。