关于复杂地质条件下采矿掘进支护技术及应用

袁楚交

(湖南涟邵建设工程(集团)有限责任公司,湖南 长沙 410000)

我国经济社会的不断发展,在促进各行各业发展的同时,也使得各个行业对于矿产资源的需求量不断增加。纵观整个矿产开采作业,尽管现如今矿产资源的开采量不断增加,但是,随着矿产开采力度及其强度的不断增加,也使得采矿作业发生安全事故的可能性提升。这是因为采矿地质条件渐趋复杂,开采的困难程度增加。所以,为了能够使采矿作业的效果得以切实提高,实现安全生产,对掘进支护技术进行应用是十分必要的[1-3]。

1 矿产开采地区复杂地质条件的主要特征

1.1 地质构造

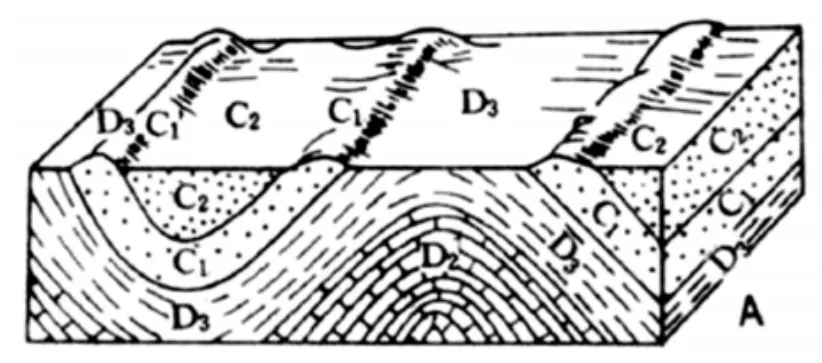

在整个矿产开采行业之中,所谓的地质构造具体是说在内外应力的作用之下,地层发生一定程度上撕裂或者是挤压而产生裂缝或形变的地质状态。通常来说,在采矿行业之中,主要面临着褶皱、倾斜构造、断裂构造等复杂地质条件,见下图1所示,对于褶皱地质构造来说,其内部有着相对比较复杂的应力方向,岩层类型也是多种多样的,能够极大地干扰到掘进与矿石开采工作的顺利开展。现如今,矿产开采深度逐渐加深,渐趋复杂的地质构造对矿产开采作业的安全性构成了极大的威胁。当掘进位置与地质构造体距离相接近的时候,掘进与采矿作业产生的振动能够在一定程度上影响到地质结构的稳定性。在此地质构造环境之下,应在掘进作业开展前期以及作业开展过程中实时勘察地质构造,并与地质构造特点相结合采取有效的措施不断调整与优化支护方案。

图1 复杂的褶皱地质构造

1.2 矿体性质

绝大部分的矿产资源开采都需对巷道进行挖掘,在掘进期间,巷道周边的围岩应力会产生一定的改变,致使巷道顶、底板以及两帮位置的岩体发生形变,从而增加安全问题发生的可能性。特别是在软岩性质的地质条件下对掘进作业进行开展,巷道受各种应力而产生的变化更加的显著,所以,需要对巷道支护的结构监测及其强化工作给予高度重视。同时,由于矿产资源自身的构造及其性质不同,在实际采矿与掘进过程中,假如没有与矿体的状态相结合来对相应的支护工作进行做好,会在很大程度上由于作业振动而破坏到矿体的稳定性,进而致使安全事故发生。举例来说,对于煤矿矿体来说,在其地质构造带周围由于受到地下水、瓦斯等因素的影响,煤岩突出的问题是比较容易发生的,假如未做好支护,煤岩、瓦斯等在相对比较短的时间内产生剧烈的释放,从而对相关工作人员的人身安全构成极大的威胁。

2 复杂地质条件对采矿掘进工作产生的影响

2.1 巷道固定具有一定的难度

目前,有许多矿产资源处在相对比较深的位置,地质条件比较复杂,特别是有许多矿体周围分布着很多松散岩土,这给掘进工作的开展增加了较大困难。巷道掘进施工过程中,在很多种外力的作用之下,致使巷道成形存在较大的难度,即便是采用机械化措施来促使其能够维持稳定、规则的形状,但是随着掘进深度的不断增加,周围岩体的结构也会产生一系列的改变,巷道各个端点与支撑物等均会产生形变,继而使巷道发生变化,增加安全事故发生的可能性。由于巷道的固定性难以维持,所以在很大程度上给支护技术的开展增加挑战,并且也会对采矿的效率产生不利的影响。

2.2 设备运行困难

现如今,我国在地下巷道的掘进以及采矿等方面技术越来越娴熟,相当一部分地区采矿期间均对机械化措施进行了采用,然而,在该方面依然存在些许不足,而且目前采矿业所面临的复杂地质条件也不断增加,有关设备的运行及其相关技术实施方面的问题逐渐暴露出来。比如说,在对半固体矿岩巷道的掘进作业进行开展期间,假如遇到了硬度系数大于5的岩层、岩石等,会增加掘进设备的磨损程度,如此一来,不但会影响到设备自身寿命,而且还会对巷道掘进支护技术作用的发挥产生不利的影响。

2.3 潜在风险因素多

在地质条件比较复杂、深度相对比较大的地区开展采矿作业,存在的潜在风险是比较多的。举例来说,在煤矿开采之中比较常见的问题有地下水、瓦斯问题,这些问题都会影响到掘进支护技术的顺利实施。为了能够对这些因素进行避免,对于施工管理水平以及地质勘察技术等提出了越来越高的要求。然而,在某些地区之中,矿产开采企业所应用的地质勘测技术依然不够先进,掘进支护技术可靠性不高,加上一些施工管理人员自身缺乏较高的专业素养,对于潜在的一些风险难以及时发现,这些均会对掘进支护的施工质量产生不利影响,并且还会增加安全事故发生的可能性。

3 掘进支护技术

3.1 直接破顶法

在复杂地质条件下采矿所应用到的直接破顶法,主要是通过对掘进设备进行充分利用来直接冲击断层顶部的位置,保留具有较强稳定性的顶板围岩,对顶板上存在的缺乏充足牢固性的部分进行消除,之后再与锚网索相结合开展顶板支护作业,实现支护的目标。在对顶板岩石进行施工期间,岩层的硬度大多在小于5m或者是未达到2m的范围内,当然,在对直接破顶技术进行应用期间,可能会遇到岩石脆弱的问题,对此,则难以使掘进支护的稳定性得到切实有效的保证。鉴于此,在复杂地质条件下,对直接破顶技术进行应用期间,需要与实际情况相结合科学合理的进行选择,促使破顶法的应用价值得以充分发挥,便于对矿产资源进行更好的开采。在对直接破顶技术进行应用时,还需要与顶板的岩石厚度相结合来进行合理的选择,假如岩石的硬度小于6cm,且岩石存在较为严重的风化现象,容易破碎,此时则不适宜对直接破顶支护技术进行应用;但是,如果掘坡度面积比较大的话,则对直接破顶支护技术应用选用有着良好的效果。

3.2 后退卧底法

后退卧底技术在复杂地质条件下应用,能够促使施工的坚固性及其完整性得以确保,之后与矿产资源开采的实际需求相结合,对巷道支护技术进行科学合理的整合,对于进一步提升矿产资源开采的质量及其效率有着重要作用。当然,在对该项技术进行应用的时候,还需与实际地质环境相结合,对适宜的支护技术进行选用。假如巷道的暴露高度大、导致下盘断层难以有效保留,此时给支护工作增加较大难度。因此,在对支护进行应用时,需要对断层方面的问题进行充分考虑,促使断层稳固性得以保证,尽可能地降低由于断层问题而造成的施工停滞的情况。在具体的采矿掘进支护技术进行应用的过程中,可以与断层高度相结合来对适宜的机械设备进行选取,假如断层高度在1m~3m的时候,可以对掘进机进行选择,促使最高开采高度控制在32m左右,一般情况下,还需要对台阶方法进行配合使用来进行掘进支护。

3.3 临时U钢支护法

在采矿作业开展期间,随着深度的不断增加,其掘进作业会面临着越来越复杂的地质条件。在掘进工作开展过程中,不可避免的会碰到存在较大落差断层的地质情况,假如支护防护作业开展不到位,会增加坍塌、破碎等事故发生的可能。对此,可以与实际情况相结合,对临时U钢支护技术进行应用,从而使巷道稳定性得以提高。具体掘进作业开展过程中,通过对U型钢架进行利用来实现超前、临时支护,促使断层稳定性得以提高。在此期间,应该注意,该支护技术属于临时性质,因此,为了能够使巷道围岩支护效果得以确保,需要对锚杆支护与U型钢架支护技术相结合来进行使用,从而使施工安全得以切实保证。

4 复杂地质条件下采矿掘进支护技术的应用要点

4.1 合理确定普掘机与综掘机的临界点

在确定普掘机与综掘机临界点的时候,通常将巷道的长度作为标准,与不同掘机类型相结合来确定实际操作以及具体的掘进水平。比如说,在具体开展采矿掘进作业的过程中,在应用普掘机的时候,其采掘长度应该不超过300m,而在应用综掘机的时候,其采掘的长度需要大于300m。该分类形式能够将不同种类采掘机的作用及其价值得以充分发挥出来。综掘机的应用,主要是为了能够有效缩短工程的准备实现及周期,在对综掘机进行选择期间,有关工作人员需要对不同的因素进行综合考虑。从综掘机自身来看,应与相关标准相结合,对综掘机的结构、机身是否与相应标准相满足进行明确。同时,还需要对综掘机自身的体积、道路宽短等进行注意,从而使煤矿实际强度能够与矿井道路断面状况相吻合。另外,还需对综掘机的使用效率、截割强度等因素进行考虑,从而使采矿工作更加顺利的开展。在对普掘机、综掘机选择时,都需要与矿井实际长度相结合,如果施工工作面的长度在三百米以内,则需要对综掘机进行合理的选择、应用,保证开采施工进度。

4.2 科学选择截齿

所选择的截齿是否科学合理能够对采矿掘进作业的有效性产生直接性的影响。在对截齿进行选择期间,对于综掘机截齿来说,应该确保其具有较高的耐磨性与强度,从而在掘进作业开展过程中降低截齿的磨损程度,并且促使采掘机的截割效率能够与进度要求相符合。如果在截割期间,岩石的强度系数比截齿强度与切割能力要大很多的话,相关工作人员应该对采掘的实际情况进行综合分析,对爆破等方式进行利用来进行掘进,防止由于岩石强度过大而严重损坏到截齿。

4.3 合理应用临时支护技术

在采矿掘进作业开展期间,需要应用到综掘机设备,在该设备运行期间,液压系统有着十分重要的作用。从某种意义上来说,液压系统的闭锁装置安全性及其稳定性能够对采掘机液压系统的运行效果产生直接性的影响。因此,在实际开展采矿掘进工作的时候,通过对临时支护技术进行应用来对闭锁装置起到固定的作用,促使采掘机液压系统运行始终维持在可靠、稳定的状态下,并且使相关工作人员的工作强度得以大大降低。

4.4 合理应用开门转为技术

由于复杂的地质条件,所以在采矿掘进作业开展期间难免会碰到各种各样的困难,需要对采掘机开门转为技术进行充分应用来将采掘作业开展过程中的难题进行解决。通过应用科学合理的开门转为技术,促使矿产采掘作业开展期间实现零爆破,并使工作面作业期间产生的阻力得以有效降低。举例来说,某矿产采掘作业开展期间,在面对开门直接对掘进设备进行安装时,如果后面跟随的运输量重达40t的话,而距离控制在100m左右,在这种情况下,应该与实际情况相结合,将传统的穿凿放大方法进行摒弃,对分段方式进行借助来对掘进作业进行开展,也就是在实际作业开展期间,进行一段距离的爆破,之后再对采掘机的施工与安防工作进行合理开展。

5 结语

总而言之,复杂的地质条件意味着采矿掘进作业的开展面临着越来越大的困难。为了能够促使矿产采掘作业的安全性、稳定性及其效率性得以切实提高,需要进一步强化采矿掘进支护技术的应用,对采掘支护技术的应用要点进行掌握,并与此相结合,促使矿产采掘支护的效果得以切实提高。