下承式自行移动模架海上现浇连续箱梁施工技术

虞志林,赵朝阳

1.中交海洋投资控股有限公司,海南 三亚 572000

2.中交一公局厦门工程有限公司,福建 厦门 361021

1 工程概况

海南某跨海大桥海口侧标段跨越铺前湾,桥型跨径布置为4m×(5×50)m+4m×(4×50)m,共八联等宽现浇连续箱梁,左右两幅共计72跨,箱梁结构设计为单箱单室截面,边腹板设计为斜腹板,梁高2.8m,顶板宽15.75m,底板宽7.25m,外侧腹板斜坡3∶1,翼缘板长度为3.5m,顶板最外端厚度为20cm,悬臂处厚度为55cm,顶板厚30cm,底板厚26cm,腹板厚度50cm,从跨中标准段至梁段分一次渐变,从50cm变化到80cm,渐变段长4.0m。中支点横梁厚2.6m,端支点横梁厚1.5m。箱梁上部构造纵向按全预应力混凝土设计,顶板横桥向及横梁按预应力混凝土A类构件设计。全桥共投入2套MSS50-1900型下承自行式模架,单向前进施工。

2 MSS50-1900型移动模架简介

MSS50-1900型自行模架为下承式结构,为适应海上施工,减少吊装次数,采用自行式设计,满足不大于50m的多种跨径连续箱梁桥的浇筑施工,可进行现场拼装,最大浇筑长度为58m(桥宽15.75m),容许现浇箱梁设计最小平曲线半径为3000m,容许现浇箱梁的纵坡最大值为3%。自行模架的主要构成可以分为主承重系统、导向系统、支撑系统、推进系统、横向连接系统、模板系统、前后吊梁系统、牛腿倒运系统和辅助系统。自行模架长度为182m,前、后设计为矩形截面桁架结构,前鼻梁长度为57m,后鼻梁长度为62m。主梁设计为单箱单室截面,长度为62.5m,高度为3.2m,宽度为2m。模架的所有结构系统均采用液压系统或机械系统。

3 移动模架拼装

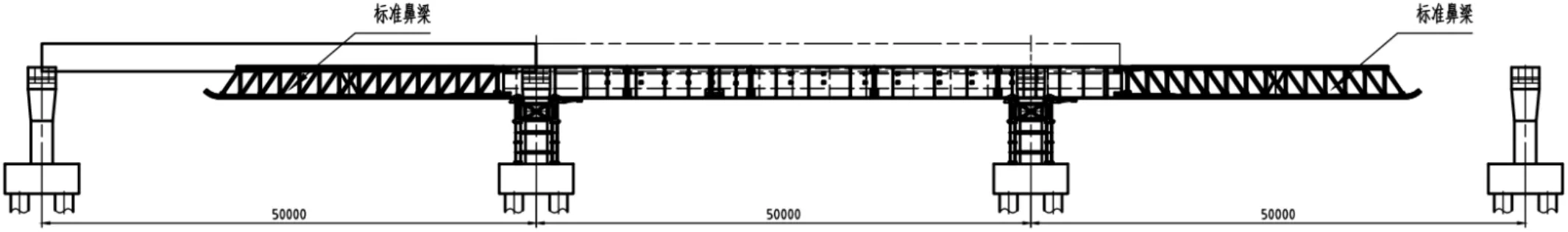

根据模架的下承式构造及自行式特点,结合项目实地情况,采用的拼装顺序为拼装临时支撑墩→拼装牛腿及支腿→安装小车→拼装主梁和鼻梁→安装横梁→安装底、侧模→安装机电液压系统→安装辅助设施。在81#台、80#桥墩之间的区域拼装,81#台和80#墩在陆地上,79#墩为水中墩,拼装区域已回填石子硬化处理,由于主梁底面距地面较近,因此拟采用逐节拼装主鼻梁并逐节顶推的工艺拼装。在81#台、80#墩之间铺垫预制的混凝土支撑墩,拼装主梁和鼻梁使用2台80t履带吊车逐节进行,通过小车上的动力系统逐节顶推主梁和鼻梁,然后使用履带吊车安装其他构件(见图1)。

图1 移动模架拼装图(单位:mm)

4 移动模架预压

该工程施工区域临近海边,采用砂袋配合加水进行预压。在具体的试验过程中,多采用加水的方法来模拟结构使用过程中所承受的荷载情况和受力后结构的形变情况,评估结构目前应用状态的安全性。同时,根据模拟阶段得到的形变数据,也可以对模型的预拱度值进行计算,判断其是否满足稳定性要求。

在预压试验中,所选预压荷载为箱梁结构自重的1.1~1.2倍,提前设置相应的观测点,并对结构沉降量、位移量进行数据采集,便于数据分析的顺利进行。预压过程中的加载方法选择梯度递增,按照50%、80%、120%的梯度进行加载,严格控制数据的监测频率,提高监测结果的实用价值。

5 箱梁浇筑施工

5.1 钢筋骨架及预应力孔道安装

钢筋采用场内自动弯曲加工,运送至已浇筑箱梁段拼装,用双规龙门分节吊装,为加快施工节奏,现场采用钢筋分节段预制拼装工艺,即采用胎膜架分节段绑扎底腹板钢筋及波纹管、拼装内模板、绑扎顶板钢筋及波纹管,形成流水作业。钢筋保护层垫块采用耐久性水泥砂浆垫块,确保其厚度能满足梁体混凝土保护层厚度要求,并按一定批量抽查试验和测量检验。

5.2 混凝土浇筑与养护

在浇筑环节的操作中,为了提升最终的浇筑效果,需要采用连续浇筑的方法进行作业,考虑到箱梁体积较大,因此在施工时需要采取横向分层浇筑的方式,相邻两层混凝土的浇筑间隔不超过60min。在箱梁浇筑过程中,也需要保持同步对称浇筑,这样可以确保浇筑混凝土面的均匀度,防止结构内模出现偏移的情况,从而影响箱梁结构的成型效果。期间也需要控制好浇筑顺序,先进行腹板浇筑,再进行桥面浇筑,做好二次抹灰操作,提升浇筑面表面的平整性。除此之外,箱梁混凝土需采用覆盖保湿养护14d。

5.3 箱梁预应力施工

箱梁纵向钢绞线为单端张拉,采取两侧对称同步智能张拉和循环压浆。张拉钢绞线采用力值和伸长量进行双控。浆液的水胶比值为0.26~0.28,搅拌后3h的钢绞线泌水率为0。在预应力作业过程中,还需要控制张拉力的增长顺序,基于以往的作业经验,利用智能张拉技术进行处理时,其需要按照10%、30%、100%的梯度依次增加张拉力,使钢绞线拉应力持续稳步上升,从而提高预应力施工质量。

6 移动模架过孔

6.1 模架过孔流程

预应力张拉压浆完成后,开始自行模架的过孔,模架过孔流程如下。(1)落模。调低模板结构的标高,使其可以低于所需过孔的基础高度,做好落模参数的控制工作,确保落模期间的完整性。(2)拆除横梁连接螺栓。为了更好地完成过孔工作,也需要拆除横梁连接螺栓,在此过程中,需要先拆除非承重结构处的螺栓,再拆除承重部位的螺栓,确保拆卸过程的安全性。(3)折叠横梁及模板。整理已拆除的横梁结构、模板,使其可以处于比较稳定的应用状态。(4)模板开模。检查模板结构,按要求完成开模处理,从而为下一阶段的顺利进行奠定良好的应用基础。(5)模架纵移。将模架沿着既定的铺设轨道进行移动,严格控制单位时间内的移动速度,提前做好相关的保护、防护工作,确保模架可以顺利到达指定位置。(6)模板合模。到达预定位置后,开始对其进行合模处理,校验好模板标高、平整度等参数,使其可以达到既定要求。(7)调整模板及预拱度。确保结构预拱度为32mm,做好前期的预压工作,待其满足要求后便可进入施工环节。(8)下一孔施工。在下一孔作业过程中,其注意事项、操作要点与上文中提及的内容保持一致,完成上述操作后便可进入下一循环操作。

6.2 曲线工况施工方案

该桥最小平曲线半径为3000m,为适应这一工况,前端之间采用铰接,通过调节角度以满足模架过孔需要。模板设计采用“底模包侧模”的方法,解决了曲线段箱梁的混凝土施工问题。侧模板设计为分段结构(每段长度约7m),可以在底模板上滑动,使用多段折线的方式拟合出符合设计要求的平曲线。在该方案实施的过程中,需做好不同作业环节的质量管控工作,同时也需做好施工过程中的数据记录工作,利用大数据技术、专家系统对其进行汇总整理,从而为施工方案的优化及完善提供可靠的数据支持,提升施工方案的使用价值。

6.3 侧向倒牛腿施工方案

自行模架牛腿的倒运系统组成如下:行走装置、悬挂装置、旋转装置、提升系统、辅助装置和液压系统组成。

牛腿倒运过程具体步骤如下:(1)安装后辅助吊梁,通过提升系统及同步顶升系统提升牛腿,通过倒运小车和后吊梁两个吊点提吊;(2)通过横移油缸推动牛腿梁横移,使牛腿梁重心与倒运小车吊挂中心位置重合;(3)推动倒运小车纵向移动油缸,当倒运小车距桥墩大于12.2m时,推动旋转油缸使牛腿梁旋转90°,平行鼻梁,确保旋转过程中不与墩柱碰撞;(4)通过悬挂装置和旋转装置上的提升油缸抬高牛腿梁位置,以通过中间墩牛腿;(5)牛腿纵移到位后牛腿下降、旋转90°平行,横移并安装就位。

7 结束语

综上所述,海上预应力连续梁桥的箱梁现浇施工时,采用下承自行模架施工能减少钢管贝雷支架的搭设,采用自行式移动模架能提高模架过孔效率,采用钢筋、模板节段拼装方式能形成流水作业,大幅度提升施工效益,显著扩大移动模架施工工法的适用范围,增强施工能力。该项目通过应用MSS50-1900型下承式自行移动模架取得了良好的施工成效,可为同类型桥梁施工在跨越海湾、减少海域占用及环境污染方面积累宝贵经验。