Inconel600合金管冷拉拔开裂原因

代 维,朱 祥,康文捷,靳书港

(重庆川仪十七厂有限公司,重庆 400700)

0 引 言

镍基合金具有较高的高温强度、良好的耐应力腐蚀断裂和耐均匀腐蚀性能[1]。根据强化特征可将镍基合金分为固溶强化、时效强化两种类型。Inconel600合金为镍-铬-铁耐蚀合金,属于固溶强化型合金,具有良好的耐高温腐蚀性(耐酸碱)和抗氧化性能、优良的冷热加工和焊接性能,在热处理、核工业、航空、化工等领域应用广泛[2-3],此外在温度仪表行业,也常作为铠装电缆外撬材料使用。在加工成铠装电缆的过程中,Inconel600合金管需经过多道次冷拉减径和中间退火处理,其冷加工性能的好坏决定着产品成材率的高低,一旦合金管出现批量冷拔开裂,必然造成无法挽回的经济损失。在实际生产中,Inconel600合金管经多道次冷拉减径后,尤其当直径小于3 mm时常出现纵向开裂现象。目前有关Inconel600合金热处理工艺、焊接工艺及性能(如高温氧化性能、蠕变性能、耐腐蚀性能等)的研究报道[4-7]较多,但有关其冷加工性能的相关报道较少。为了弥补这方面研究的空白并进一步提升Inconel600合金管的冷拉拔质量,作者从显微组织、非金属夹杂物、开裂形貌、力学性能、工艺性能、固溶处理等方面分析了Inconel600合金管在冷拉拔过程中开裂的原因。

1 试样制备与试验方法

试验材料为2组尺寸为φ13 mm×1.5 mm×6 000 mm的Inconel600合金管,将2组试样分别记作SP-1和SP-2试样,SP-1试样、SP-2试样的处理工艺分别为990 ℃×10 min空冷(固溶)+冷轧、1 030 ℃×10 min空冷(固溶)+冷轧。采用直读式光谱仪分析合金管的化学成分,结果如表1所示,可见两试样均符合ASME SB-167对该合金的成分要求,但2组试样中的氮含量相差较大。参考工厂工艺要求,对固溶处理后的Inconel600合金管进行多次冷拉拔,合金管管径变化依次为φ13.0 mm→φ10.8 mm→φ9.3 mm→φ8.0 mm→φ6.9 mm→φ6.0 mm→φ5.6 mm→φ5.0 mm,每次拉拔后在1 050 ℃下进行中间退火处理。将2组合金管按上述拉拔和热处理工艺制成铠装电缆各30根,观察发现SP-1试样全部合格,未出现开裂,而SP-2试样均出现了纵向开裂。

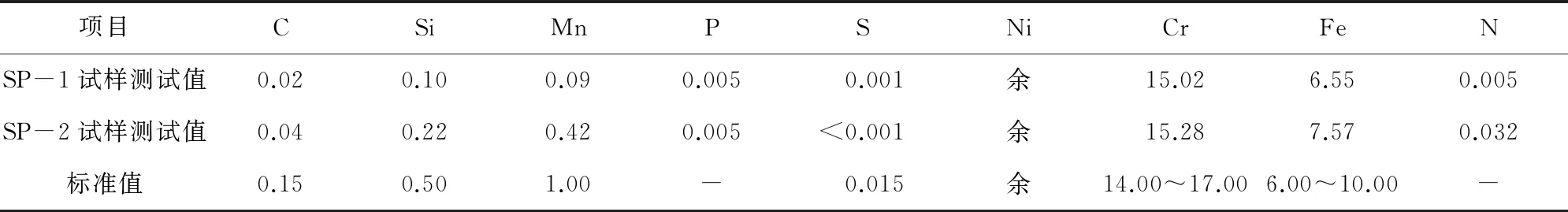

表1 Inconel600合金管的化学成分(质量分数)

分别在冷拉拔前的SP-1和SP-2试样上截取尺寸为φ13 mm×1.5 mm×15 mm的金相试样,经磨抛,采用MR5000型光学显微镜观察纵剖面非金属夹杂物的形状、大小、数量及分布,按照GB/T 10561-2005对夹杂物尺寸进行评级,采用Inspect F50型扫描电镜附带的Quantax200-10型能谱仪(EDS)分析不同夹杂物的化学成分;金相试样经20 mL H2O+20 mL HCl+2 g CuSO4溶液腐蚀后,采用MR5000型光学显微镜观察显微组织,按照GB/T 6394-2017对晶粒尺寸进行评级。按照GB/T 228.1-2010,分别在冷拉拔前的SP-1和SP-2试样上沿轴向截取尺寸为φ13 mm×1.5 mm×180 mm的拉伸试样,标距为50 mm,在WDW-300型微机电子式万能试验机上进行室温拉伸试验,拉伸速度为2 mm·min-1。采用V2D126型数显显微硬度计从管外表面至内表面测冷拉拔前试样的硬度,测试间隔为0.25 mm,载荷为1.961 N,保载时间为10 s。按照GB/T 246-2017,对冷拉拔前的SP-1和SP-2试样进行金属管扩口和压扁试验,管长为30 mm,扩口量为外径的10%(扩口后直径为14.3 mm),压扁后两平板间距为8.65 mm。采用Inspect F50型扫描电镜观察冷拉拔后开裂试样的微观形貌,并用附带的能谱仪进行微区成分分析。

2 试验结果与讨论

2.1 显微组织

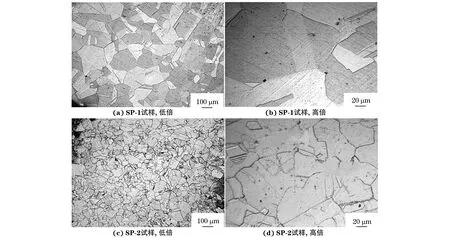

由图1可以看出:冷拉拔前的SP-1试样主要由等轴奥氏体、极少量孪晶及第二相颗粒组成,晶粒度为3.0级;SP-2试样主要由奥氏体孪晶、第二相颗粒组成,其晶粒度为5.5级。对比发现,SP-2试样的晶粒尺寸明显小于SP-1试样的,且孪晶数量、第二相析出相数量均比SP-1试样的多。组织中晶粒尺寸及析出物含量与固溶处理温度和冷却速率有关。在一定温度范围内,随着固溶温度的升高,原子迁移速率增大,晶体长大速率增加,晶粒尺寸增大,析出相在基体中的溶解量增加,经快速冷却后组织中的析出相数量相对较少。但2组试样的对比结果却与此相反,这可能是因为SP-2试样的原始晶粒尺寸远小于SP-1试样的,经一定热处理后晶粒虽然明显长大,但晶粒长大具有遗传性[8-9],因此其尺寸仍小于SP-1试样的。

图1 冷拉拔前Inconel600合金管的显微组织Fig.1 Microstructures of Inconel600 alloy tubes before cold drawing: (a) SP-1 sample, at low magnification; (b) SP-1 sample,at high magnification; (c) SP-2 sample, at low magnification and (d) SP-2 sample, at high magnification

2.2 非金属夹杂物

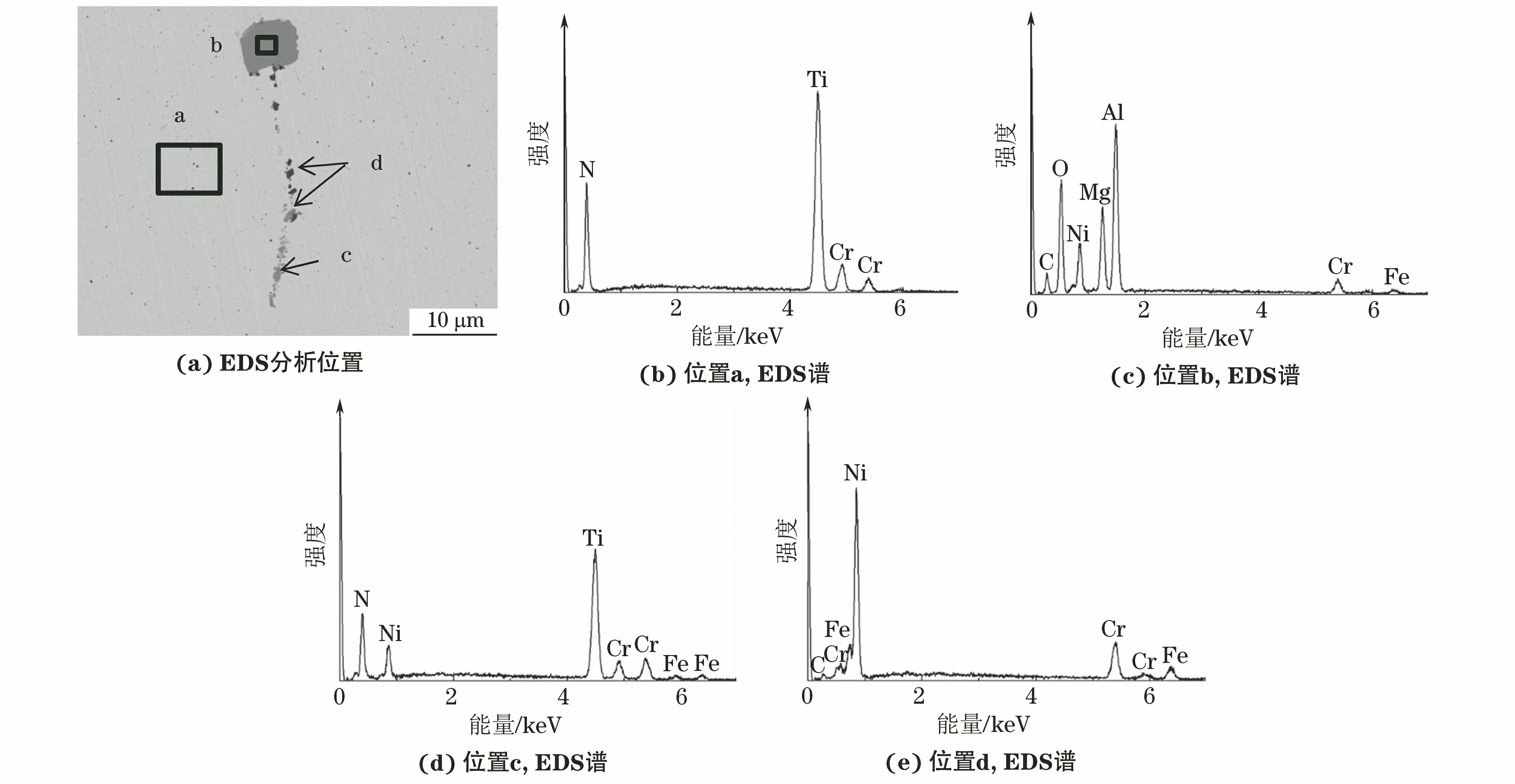

由图2可以看出:冷拉拔前的SP-1试样中有2~5个正方形或梯形颗粒弥散分布在基体中,颗粒尺寸约为7 μm,还存在1个直径为8.4 μm的D类氧化物;SP-2试样中存在大量的正方形或梯形颗粒,以及长度约142.4 μm的沿管纵向分布的链状析出相。由图3可以看出:合金基体(位置a)主要包括镍、铬和铁元素;正方形颗粒(位置b)由钛、铬和氮元素组成,可知该析出相为TiN和CrN;浅色链状析出相(位置c)的成分与正方形颗粒的相同,也为TiN和CrN相;深黑色链状析出相(位置d)主要由铝、镁、氧元素组成,推测为Al2O3和MgO相。链状析出相中存在的少量镍、铬、铁元素来源于基体。由表2可知,冷拉拔前的SP-2试样中的链状氮化物尺寸较大。上述氧化物是在冶炼过程中,由脱氧反应产生的氧化物在钢液凝固之前未浮出表面而保留下来的。氮化物是由于氮在降温和凝固时的溶解度较低,与其他元素如钛或铬结合,并以化合物形式从液相或固溶体中析出而形成的[10]。部分氧化物、氮化物等脆性夹杂物在冷拉拔前的冷轧过程中破碎并沿轧制方向分布,因此在合金基体中呈现为链状。

图3 冷拉拔前Inconel600合金管的EDS分析位置与EDS谱Fig.3 EDS analysis position (a) and EDS spectra (b-e) of Inconel600 alloy tube before cold drawing: (b) position a; (c) position b;(d) position c and (e) position d

表2 冷拉拔前Inconel600合金管中非金属夹杂物的评级结果

图2 冷拉拔前Inconel600合金管的非金属夹杂物形貌Fig.2 Morphology of non-metallic inclusions of Inconel600 alloly tubes before cold drawing: (a) SP-1 sample and (b) SP-2 sample

2.3 力学性能

由图4可以看出:冷拉拔前合金管的抗拉强度、屈服强度、断后伸长率及断面收缩率均满足ASME SB-167标准要求(抗拉强度不低于550 MPa,屈服强度不低于240 MPa,断后伸长率不小于30%),其中SP-1试样的强度指标明显低于SP-2试样的,而对应的韧塑性却优于SP-2试样的;SP-1试样的截面硬度为158~169 HV,略低于SP-2试样的(184~195 HV)。研究[11]表明,当固溶温度低于1 050 ℃的,合金的硬度差异不大。试验时的固溶温度为1 030 ℃,小于1 050 ℃,因此,2组试样的硬度相差不大。

图4 冷拉拔前Inconel600合金管的拉伸性能和硬度Fig.4 Tensile properties (a) and hardness (b) of Inconel600 alloy tubes before cold drawing

2.4 工艺性能

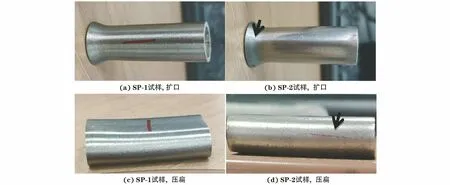

由图5可以看出,扩口、压扁试验后,冷拉拔前的SP-1试样表面均无裂纹或裂缝,而SP-2试样表面出现了纵向裂纹,如图中箭头所示。可知,冷拉拔前SP-1试样的抵抗变形能力优于SP-2试样的,这与SP-1试样的塑性指标明显高于SP-2试样的有直接关系,即材料的塑性指标越高,强度相对较低时,其抵抗变形能力越高。

图5 冷拉拔前Inconel600合金管扩口、压扁形貌Fig.5 Flaring (a-b) and flattening (c-d) morphology of Inconel600 tubes before cold drawing:(a, c) SP-1 sample and (b, d)SP-2 sample

2.5 开裂形貌

由图6可以看出:冷拉拔后SP-2试样的纵向裂纹起源于表面凹坑处,凹坑附近管壁凹凸不平,非金属颗粒分布在纵向开裂处。由图7可以看出:SP-2试样基体表面(位置1)氧元素的质量分数为14.71%,说明在拉拔与中间退火过程中合金管表面发生了氧化;凹坑边缘(位置2)碳质量分数为36.39%,氮质量分数为24.07%,可知其主要成分是氮化物和碳化物。虽然夹杂物的数量不多,但对合金钢管,特别是小规格薄壁管的质量影响较大。这是因为在冷拉拔过程的拉应力和模具的压应力作用下[12],应力易在脆性夹杂物(氮化物和氧化物)处集中,造成裂纹萌生,并最终导致合金管开裂。

图6 冷拉拔后开裂SP-2试样的微观形貌Fig.6 Micromorphology of cracked SP-2 specimen after cold drawing: (a) at low magnification and (b) at high magnification

图7 冷拉拔后开裂SP-2试样的EDS分析位置及EDS谱Fig.7 EDS analysis positions (a-b) and EDS spectra (c-d) of cracked SP-2 sample after cold drawing:(a, c) position 1 and (b, d) position 2

2.6 二次固溶处理后的冷拉拔效果

由于2组试样的固溶处理温度存在差异,为了验证热处理工艺是否与合金管的开裂有关,将冷拉拔前的2组试样在1 030 ℃下进行了二次固溶处理,再通过相同冷拉拔+中间退火处理后观察试样的外观,发现SP-1试样未开裂,而SP-2试样仍出现纵向开裂,与不同温度固溶处理后的结果一致。由此可知,SP-2试样在冷拉拔后的开裂与其固溶处理工艺无关。

2.7 开裂原因

综上可知,在拉拔工艺、热处理工艺相同的条件下,Inconel600合金的冷加工性能与非金属夹杂物尤其脆性氮化物、氧化物的含量及分布有着直接关系。该批次Inconel600合金管冷拉拔后出现开裂的直接原因是合金中氮含量较高,在熔炼过程形成较多氧化物和氮化物,在冷拉拔前的冷轧过程中这些夹杂物呈链状沿轧制方向分布,尺寸较大的链状脆性夹杂物降低了基体的连续性和塑性[13],在后续反复冷拉拔过程中应力在脆性夹杂物处集中,导致裂纹在此处萌生并扩展,最终导致合金管的开裂。

在熔炼过程中应采用促进夹杂物聚合和上浮、电渣重熔等方法[14-15]提高Inconel600合金的纯净度,严格控制氧源、脱氧剂的加入量,减少非金属夹杂物的数量,改变其成分、大小和分布情况。

3 结 论

(1) Inconel600合金管中氮含量较高,在熔炼过程形成较多氧化物和氮化物,在冷拉拔前的冷轧过程中这些夹杂物呈链状沿轧制方向分布;尺寸较大的链状夹杂物破坏了基体的均匀连续性和塑性,在反复拉拔过程中应力在夹杂物处集中,导致微裂纹在此处萌生并扩展至贯穿管壁,最终导致合金管的纵向开裂。

(2) 在生产过程中,除应控制Inconel600合金管的拉拔工艺及热处理工艺外,还应严格控制合金管原材料的质量,尤其是非金属夹杂物的数量及分布,以避免Inconel600合金管在后续冷拉拔过程出现开裂。