复合镀液中Al2O3掺杂量对Ni-P-Al2O3-PTFE复合镀层性能的影响

郁水峰,杨玉明

(1.比尔安达(上海)润滑材料有限公司,上海 200949; 2.上海理工大学材料科学与工程学院,上海 200093)

0 引 言

化学镀Ni-P合金镀层具有优异的耐磨性能、耐腐蚀性能以及成分均匀性,广泛应用在机械、化工、电子等领域[1-5]。近年来,随着工业要求的进一步提高,在化学镀Ni-P合金镀层基础上添加具有自润滑特性的聚四氟乙烯(PTFE)粒子制备得到的Ni-P-PTFE镀层得到了迅速发展,且国内外已有大量相关研究报道[6-8]。Ni-P-PTFE复合镀层在保持原良好的耐磨、耐腐蚀性的基础上,具有更优异的减摩、抗黏、抗咬合等性能,具有更广阔的应用范围,并在医疗器械、食品加工、真空、太空机械等方面的应用更具优势[9-10]。但是,Ni-P-PTFE复合镀层在实际使用过程中仍然存在一定的局限性,例如一些在高速重载环境中服役的零部件会出现Ni-P-PTFE复合镀层磨损严重甚至磨破现象,从而不能起到良好的减摩、润滑作用。PTFE软质相的加入使得镀层的承载面积大大减小,导致Ni-P-PTFE复合镀层的硬度和抗剪切力显著降低[11],因此Ni-P-PTFE复合镀层在高速重载条件下极易发生以塑性流变为主要机制的材料流失行为。

为进一步提高Ni-P-PTFE复合镀层的耐磨性,使其可在高速重载条件下应用,需要在镀层中掺杂其他耐磨性更优异的颗粒。与SiC、Si3N4、TiO2、TiN等耐磨粒子相比,Al2O3粒子具有较高的硬度、优良的化学稳定性,以及低廉的价格,是一种极具潜力的耐磨材料[12]。研究表明,纳米Al2O3粒子掺杂到Ni-P镀层中不仅可提高镀层硬度,而且还能够显著改善镀层的耐磨性[13-14]。目前,相关研究多为Al2O3掺杂Ni-P-PTFE复合镀层与Ni-P、Ni-P-Al2O3、Ni-P-PTFE镀层间性能的对比[15-16],但是尚未见有关Ni-P-PTFE复合镀层中Al2O3掺杂量优化的报道。因此,作者在镀液中添加不同含量的Al2O3,采用化学镀方法制备Ni-P-Al2O3-PTFE复合镀层,研究了镀液中Al2O3掺杂量对复合镀层显微组织、硬度、耐磨性能的影响,确定镀液中纳米Al2O3粒子的最佳掺杂量,从而为推动Ni-P-PTFE复合镀层耐磨性能的改善提供理论依据。

1 试样制备与试验方法

1.1 试样制备

试验用镀层基体为H70黄铜(铜质量分数为70%,杂质元素质量分数低于0.3%,其余为锌),其尺寸为25 mm×15 mm×0.3 mm。复合镀液由浙江龙游化学镀液有限公司提供,其成分为27 g·L-1NiSO4·6H2O、25 g·L-1NaH2PO2·6H2O、8 g·L-1Na3C6H5O7·6H2O、17 g·L-1乳酸、0.002 g·L-1CuSO4、10 g·L-1CH3COONa、50 mL·L-1PTFE乳液,镀层中Al2O3的掺杂量通过在镀液中添加不同质量浓度(0,0.5,1.0,1.5,2.0,2.5,3.0 g·L-1)的Al2O3来控制,镀液pH为4.8。其中:Al2O3粉由上海杳田新材料科技有限公司提供,平均粒径为50 nm,纯度为99.9%;PTFE乳液粒径在200~400 nm。

在试验过程中,先对H70黄铜基体进行合适的预处理后,在基体表面利用化学镀的方法沉积Ni-P层作为过渡层,而后在Ni-P层上化学镀Ni-P-Al2O3-PTFE镀层,具体流程如下:对H70黄铜基体进行磨抛预处理,然后用6080 ℃热水反复冲洗基体表面1 min,再用无水乙醇(分析纯)除油脂配合超声波清洗5 min后,用冷水反复冲洗;在70 ℃水浴锅中进行化学除油10 min,溶液由30 g·L-1NaOH、20 g·L-1Na2CO3、20 g·L-1Na3PO4组成,然后用60~80 ℃热水反复冲洗;将基体放入体积分数50%的盐酸溶液中常温酸洗除锈4 min,再用60~80 ℃热水反复冲洗;将基体放入体积分数50%的硫酸溶液中,在常温下活化2 min,然后用60~80 ℃热水反复冲洗;将基体快速放入加热到90 ℃的Ni-P镀液中施镀20 min,Ni-P镀液成分为27 g·L-1NiSO4·6H2O、25 g·L-1NaH2PO2·6H2O、8 g·L-1Na3C6H5O7·6H2O、17 g·L-1乳酸、0.003 g·L-1CuSO4、10 g·L-1CH3COONa,镀液pH为4.8;快速将施镀后的试样放入85 ℃的复合镀液中施镀15 min后取出,用60~80 ℃热水反复冲洗2 min,吹干保存备用。

化学镀期间,用磁力搅拌器进行间歇搅拌(先搅拌2 min后停留8 min),以保持镀液的洁净、稳定;每隔20 min测镀液的pH,确保镀液pH保持稳定,及时补加镀液主盐(NiSO4·6H2O、NaH2PO2·6H2O),确保镀液成分在设定范围内。

1.2 试验方法

采用Quanta FEG450型场发射扫描电子显微镜(SEM)观察复合镀层的微观形貌,采用SEM附带的能谱仪(EDS)的元素面扫描形式分析镀层表面多个微区的化学成分。采用D8 Advance型X射线多晶衍射仪(XRD)对复合镀层进行物相分析,用铜靶,Kα射线(波长0.154 06 nm),测试范围为10°~70°。采用NANO Indenter G200型纳米压痕仪对复合镀层的硬度进行表征,采用Berkovich压头,实时记录压头压入深度随载荷的变化情况,压入深度低于镀层厚度的1/10,以排除基体对镀层硬度的影响,通过Oliver-Pharr模型[17]计算镀层硬度,测试16个点并取变异系数小于10%的测试数据平均值为镀层的硬度。采用HSR-2M型往复摩擦磨损试验机进行磨损试验,对磨球选用直径3 mm的轴承钢球,加载载荷为30 N,磨损时间为5 min,运动频率为5 Hz,往复长度为3 mm;磨损试验结束后,用无水乙醇超声清洗,采用XP6型分析天平称取磨损试验前后试样的质量,计算磨损质量损失。

2 试验结果与讨论

2.1 对化学成分与物相组成的影响

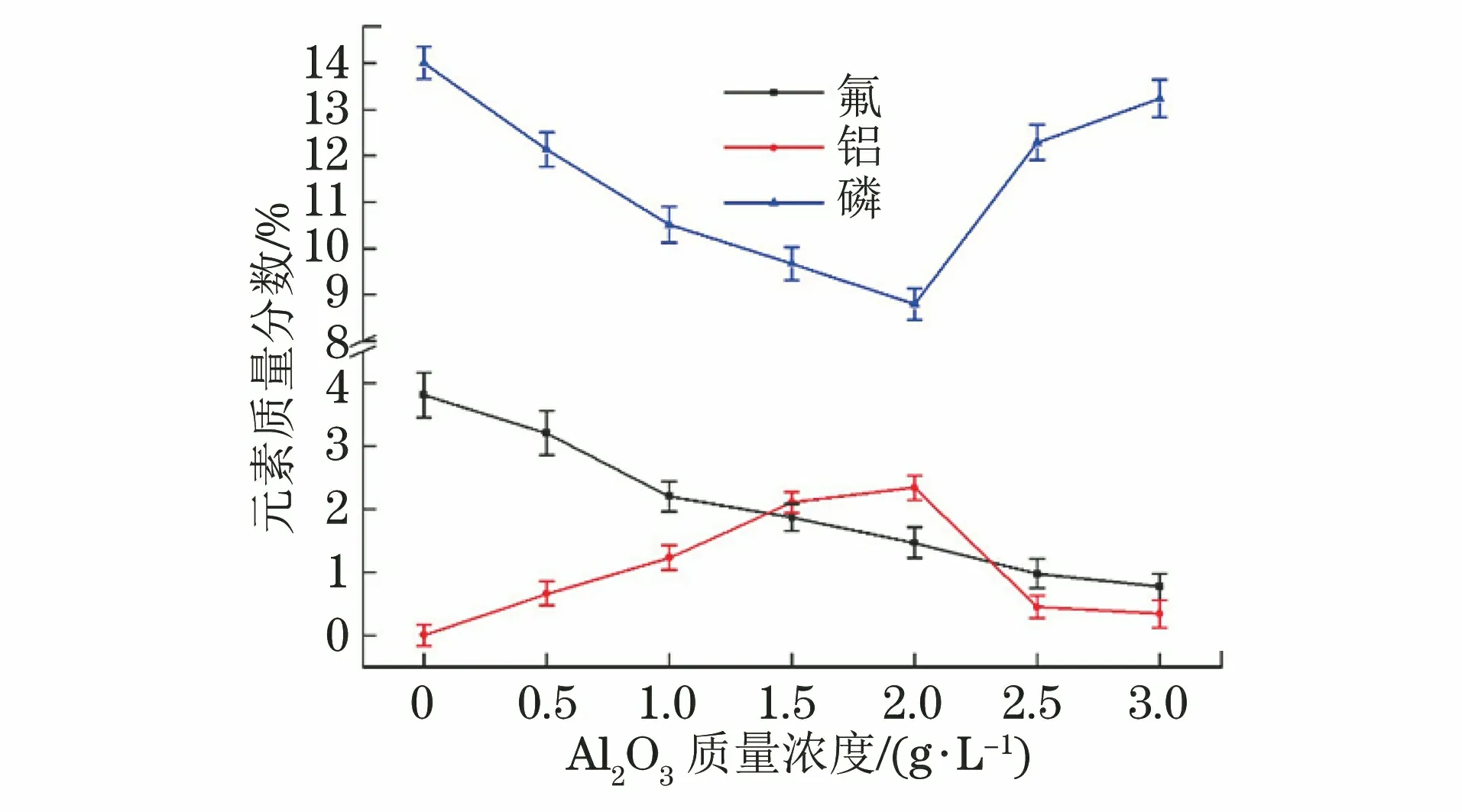

图1 复合镀层的化学成分随复合镀液中Al2O3质量浓度的变化曲线Fig.1 Curves of chemical composition of composite plating vs mass concentration of Al2O3 in composite plating solution

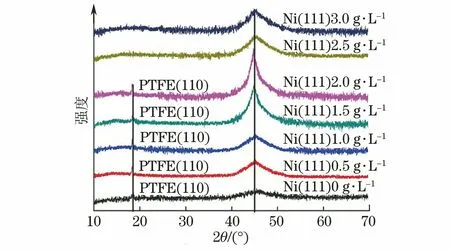

由图2可知,复合镀液中掺杂不同含量Al2O3下制备得到复合镀层的XRD谱基本相同,均在2θ为45°位置存在Ni(111)晶面的衍射峰[24-25]。Al2O3质量浓度为02.0 g·L-1时,复合镀层均在2θ为18.4°的位置出现PTFE的衍射峰,而当Al2O3质量浓度为2.5,3.0 g·L-1时,镀层中的PTFE含量较低,因此XRD谱中未出现PTFE衍射峰。Ni(111)衍射峰强度随着复合镀液中Al2O3掺杂量的增加呈先升高后降低的趋势,当Al2O3质量浓度为2.0 g·L-1时,Ni(111)衍射峰强度达到最大值。Ni-P基复合镀层中磷元素含量决定了镀层的微观结构,当镀层中磷元素质量分数大于12%时,该镀层中Ni-P基质合金为非晶结构,而当磷元素质量分数低于7%时,Ni-P基质合金为微晶结构[26],即Ni-P基复合镀层中磷元素含量越低,其晶化趋势越明显。复合镀层中磷元素含量随复合镀液中Al2O3掺杂量的增加呈先降低后升高的趋势,同时Ni(111)衍射峰强度先升高后降低,说明Ni-P基质合金的结晶性先增强后减弱。

图2 复合镀液中掺杂不同质量浓度Al2O3下制备得到复合镀层的XRD谱Fig.2 XRD patterns of composite plating prepared with doping Al2O3of different mass concentrations in composite plating solution

2.2 对微观结构的影响

由图3可以看出:当复合镀液中Al2O3质量浓度在0~2.0 g·L-1范围时,复合镀层结构均匀致密,表面无明显缺陷,Al2O3、PTFE粒子均匀弥散地分布在Ni-P基质合金中;随着复合镀液中Al2O3质量浓度的进一步提高,复合进入镀层中的Al2O3、PTFE粒子明显减少,且在镀层中的分布极不均匀,Ni-P基质合金大部分均为裸露状态,这是由于复合镀液稳定性较低,第二相粒子在镀液中发生团聚沉淀而无法进入复合镀层中导致的;复合镀液中Al2O3质量浓度为2.0 g·L-1时,Ni-P-Al2O3-PTFE层与Ni-P过渡层结合良好,Ni-P-Al2O3-PTFE层沉积厚度约为2.9 μm,Al2O3、PTFE粒子均匀弥散地镶嵌在Ni-P基质合金中。

图3 复合镀液中掺杂不同质量浓度Al2O3下制备得到复合镀层的微观形貌Fig.3 Micromorphology of composite plating with doping Al2O3 of different mass concentrations in composite plating solution:(a-g) surface morphology and (h) section morphology

2.3 对硬度与耐磨性能的影响

大量研究表明,Ni-P基复合镀层的硬度与其中第二相粒子的含量以及分布密切相关。Al2O3粒子的硬度较高[27-28],均匀分布在Ni-P基质合金中的Al2O3粒子会对Ni-P基质合金产生弥散强化作用[29-30],且粒子含量越多,强化作用越明显。PTFE粒子的硬度较低,分布在Ni-P基质合金中的PTFE粒子会显著降低镀层局部塑性变形抗力,从而导致复合镀层的硬度降低[31-32]。由图4可以看出,复合镀层的硬度随着复合镀液中Al2O3掺杂量的增加呈先升高后降低的趋势。当复合镀液中Al2O3质量浓度在02.0 g·L-1范围时,复合镀层中Al2O3含量增加,而PTFE含量降低,因此复合镀层的硬度升高;随着复合镀液中Al2O3质量浓度的继续增加,镀层中Al2O3和PTFE含量均降低,但此时Al2O3含量降低对复合镀层硬度的影响程度更大,因此复合镀层硬度降低。复合镀层的摩擦因数随复合镀液中Al2O3掺杂量的增加而增大。大量研究表明,Ni-P-PTFE基复合镀层的摩擦因数受镀层中PTFE粒子含量的影响较大,这是因为PTFE作为良好的润滑减摩材料,其摩擦因数极低,在摩擦过程中PTFE粒子极易在摩擦接触表面形成PTFE转移膜,从而使得对磨材料接触面之间由金属间的相对滑动逐渐变为润滑减摩PTFE膜间的相对滑动[33]。复合镀层中PTFE含量随复合镀液中Al2O3掺杂量的增加而降低,因此复合镀层的摩擦因数增大。

图4 复合镀层的显微硬度和摩擦因数随复合镀液中Al2O3质量浓度的变化曲线Fig.4 Curves of microhardness and friction coefficient of composite plating vs mass concentration of Al2O3 in composite plating solution

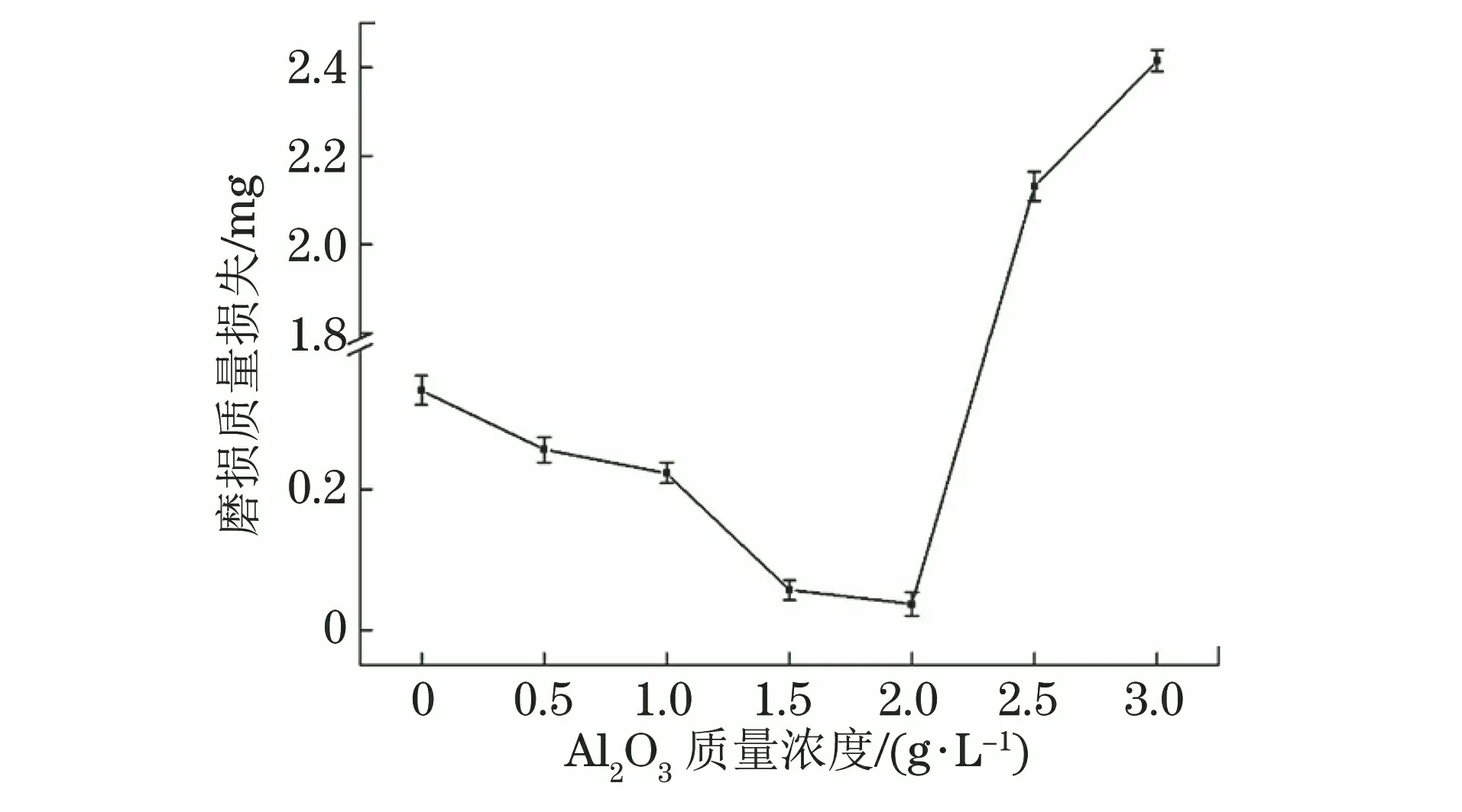

由图5可知,随着复合镀液中Al2O3掺杂量的增加,复合镀层的磨损质量损失呈先减小后增加的趋势,当Al2O3质量浓度为2.0 g·L-1时,复合镀层的磨损质量损失最低,表现出最优异的耐磨性能。镀层的耐磨性与其硬度及摩擦因数密切相关,在高硬度和低摩擦因数的共同作用下,镀层的抗剪切强度较高,表现出优异的耐磨性能[34]。当复合镀液中Al2O3质量浓度在0~2.0 g·L-1范围时,复合镀层的硬度随Al2O3掺杂量的增加而升高,摩擦因数仍保持在较低的水平,因此在此范围内复合镀层的耐磨性提高;但随着复合镀液中Al2O3掺杂量的进一步增加,复合镀层的硬度降低,摩擦因数显著提高,此时可观察到镀层被磨破而裸露出的黄铜基体,说明复合镀层的耐磨性降低。

图5 复合镀层的磨损质量损失随复合镀液中Al2O3质量浓度的变化曲线Fig.5 Curve of wear mass loss of composite plating vs massconcentration of Al2O3 in composite plating solution

3 结 论

(1) 随着复合镀液中Al2O3掺杂量的增加,化学镀Ni-P-Al2O3-PTFE复合镀层中Al2O3含量先升高后降低,并在Al2O3质量浓度为2.0 g·L-1时达到最大值,PTFE含量降低,而磷含量呈先降低后升高的趋势,并在Al2O3质量浓度为2.0 g·L-1时达到最小值。

(2) 随着复合镀液中Al2O3掺杂量的增加,复合镀层的Ni(111)晶面衍射峰强度先升高后降低,复合镀层中Ni-P基质的结晶性先增强后减弱。当Al2O3质量浓度为2.0 g·L-1时,Ni-P-Al2O3-PTFE层与Ni-P过渡层结合良好,Al2O3、PTFE粒子均匀弥散地镶嵌在Ni-P基质中。

(3) Ni-P-Al2O3-PTFE复合镀层的硬度随着复合镀液中Al2O3掺杂量的增加呈先升高后降低的趋势,摩擦因数增大,磨损质量损失呈先减小后增加的趋势;当Al2O3质量浓度为2.0 g·L-1时,复合镀层的硬度最高,摩擦因数较小,磨损质量损失最低,复合镀层具有最优异的耐磨性能。