粉末床熔融增材制造用金属粉末的研究现状

郭瑜 龙学湖 刘敏 汪强兵∗ 贺卫卫

(1广州赛隆增材制造有限责任公司,广东 广州 510700;2西北有色金属研究院金属多孔材料国家重点实验室,陕西 西安 710016;3西安赛隆金属材料有限责任公司,陕西 西安 710016)

0 引言

增材制造技术(Additive Manufacturing,AM)可实现最终产品的定制化快速成形,加速商业产品中的零部件和系统设计变更,有望改变现有零件制造方式,是材料和制造科学中极为活跃的领域。近年来,金属增材制造装备及技术获得了极大的发展,根据Wohlers Associates 2020研究报告,2019年各类金属级增材设备销量为2300余台,呈快速增长趋势。粉末床熔融(Powder Bed Fusion,PBF)增材制造是目前发展最快、应用最广泛的金属增材制造技术,具有成形精度高、力学性能好、构件复杂、成形效率高等优点。根据能量源的不同,粉末床熔融增材制造技术可分为激光选区熔化技术(Selective Laser Melting,SLM)和电子束选区熔化技术(Selective Electron Beam Melting,SEBM),两种技术的原理示意图如图1[1-2]所示。SLM技术具有更好的成形精度及更大的成形尺寸,SEBM技术具有更高的能量密度、更快的成形效率及真空环境下成形零件洁净度高等特点。

图1 两种PBF增材制造技术原理图

作为金属增材制造工艺的原材料,增材制造用金属粉末的需求呈爆发式增长。根据IDTechEx报道,2019年中国增材制造用金属粉末总消费市场达到2亿元,连续五年保持30%以上的增长,预计2025年全球增材制造粉末市场将突破50亿美元。本文从粉末床熔融增材制造用金属粉末的性能要求、制备工艺以及未来发展方向等方面介绍其研究现状。

1 粉末床熔融增材制造用金属粉末的性能要求

目前,粉末床熔融增材制造常用的金属粉末包括钛合金、镍基合金、铁基合金、钴铬合金、铝合金、铜合金及钨、钼、钽、铌等难熔金属。作为原料,金属粉末的品质在很大程度上决定了最终产品的质量。综合来看,粉末的洁净度、形貌和粒径分布是制约零件成型性能的关键因素。

1.1 粉末洁净度

金属粉末的纯净度直接影响粉末床熔融增材制造产品的最终质量。在粉末的制备、使用、贮存过程中常常会引入一些杂质,杂质的存在会导致粉末的成形性降低,零件的塑性、韧性变差。例如,Tang等[3]研究发现,TC4钛合金粉末的氧含量在SEBM设备循环使用过程中会上升,从最初的0.08%循环21 次后提升至0.19%,拉伸强度由920±10.0MPa提升至1039.3±2.7MPa,断面收缩率由54±3.0%下降至42.1±4.1%。这是由于氧元素在钛晶体中溶解度较高,可与钛元素形成间隙固溶体,造成钛金属的晶格扭曲,从而使合金强度硬度提升,塑性、韧性下降。同时,氮、氢元素也可以与钛合金反应,形成TiN和TiH2,造成材料韧塑性下降[4]。在粉末床熔融增材制造难熔金属方面,Tang等[5]以SEBM技术制备的超低氧含量纯钽(氧含量<100ppm)抗拉强度为326±3MPa,延伸率为46±1%;而Zhou等[6]采用SLM技术制备的高氧含量钽金属(氧含量1800ppm)抗拉强度为739MPa,延伸率仅为2%。同时,杂质的存在还会导致粉末熔化后润湿性变差,零件在成型过程中粉末球化,在SEBM技术中,杂质含量升高导致粉末导电性变差,进而造成放电、吹粉等现象[7]。因此,必须严格控制粉末中的杂质含量,以满足增材制造工艺和零件性能要求。

1.2 粉末的形貌

粉末的形貌直接影响松装密度和流动性,进而影响送铺粉过程,对零件的最终性能产生影响。在粉末床熔融增材制造中,铺粉机构将粉末颗粒均匀地铺展在成形区域,良好的流动性是获得均匀平整粉末床的关键。球形和近球形粉末的流动性较好,松装密度高,可获得高的致密度和均匀组织,是PBF的首选原料粉末。但是,如果球形和近球形粉末中存在空心粉和卫星粉,会降低零件的最终性能。空心粉在粒径大于70µm的粉末中占比更高,会导致成形件中存在难以消除的孔隙等缺陷;卫星粉会降低粉末的流动性,并阻碍连续粉末层铺展期间粉末的均匀堆积[8],进而造成零件缺陷。因此,粉末床熔融增材制造用金属粉末应尽量降低粉末原料中空心粉和卫星粉占比。

1.3 粉末的粒径分布

粉末的粒径大小直接影响增材制造过程的铺粉质量、成形速度、成形精度及组织均匀性。对于不同的工艺,选用的粉末粒度大小有所不同。一般来说,SLM技术选择粒径在15~45µm的粉末,SEBM技术选择粒径在45~106µm的粉末[8]。从热力学和动力学的角度来讲,粉末颗粒越小,其比表面积越大,烧结驱动力越大,即小颗粒的粉末有利于零件的成形。但是,粒度过细的粉末会导致粉末的流动性、松装密度、电导率降低,粉末的成型性变差,在打印过程中容易出现球化现象[9]。粉末粒径过粗会降低粉末烧结活性、铺粉均匀性、成型精度等。因此,根据最终零件的性能要求,对粗细粉末进行适当搭配,提高粉末的松装密度和流动性,有利于粉末床熔融增材制造的进行。

2 粉末床熔融增材制造用金属粉末的制备方法

针对粉末床熔融增材制造用金属粉末高洁净度、高球形度、流动性好、松装密度高等要求,目前制备其金属粉末的方法主要包括:气雾化法(Gas Atomization,GA)、等离子体球化法(Plasma Spheroidization,PS)、等离子熔丝雾化法(Plasma Atomization,PA)和等离子旋转电极雾化法(Plasma Rotating Electrode Process,PREP)。

2.1 气雾化

气雾化制粉技术是金属粉末的主要制备方法之一,其工作原理为利用高速气流冲击熔融金属液流,将金属液流破碎为小液滴并在表面张力的作用下凝固形成球形粉末。气雾化制粉技术具有粉末粒度范围广(0~500µm可控)、球形度高、氧含量低、冷却速度快、污染小等优点,被用于制备铁基合金、钴基合金、镍基合金、钛及钛合金、铝合金等多种金属粉末。目前,GA技术主要包括有坩埚的真空感应熔炼雾化技术(Vacuum Induction-melting Gas Atomization,VIGA)和无坩埚的电极感应熔炼气雾化技术(Electrode Induction-melting inert Gas Atomization,EIGA),其方法原理如图2[10]所示。

图2 气雾化制粉技术原理图[10]

真空感应熔炼雾化技术是一种冷坩埚熔炼雾化技术,其原理是真空环境下,金属材料在水冷坩埚中熔炼,采用氩气/氮气等高压惰性气体将金属液流破碎雾化,形成球形或近球形粉末。该制粉技术的优点是对原料状态无特殊要求,可以选择锭材直接制粉[8]。但其缺点是不能保证金属熔体完全不被坩埚污染,尤其是针对高活性金属;此外,还存在能耗大、电能转化率低等问题,研究表明,即使经过技术优化,该制粉技术的电能转化率仍低于30%[11]。

电极感应熔炼气雾化技术起源于二十世纪的德国ALD公司,其原理是使用金属棒材作为加工原材料,在高频感应电源的作用下将棒材下端面熔化,熔融金属液流在重力作用下滴落至雾化区,经高压气体雾化凝固后形成金属粉末。EIGA技术的优点是避免了熔融金属液流与坩埚的接触,粉末杂质含量更低;熔融金属在液态停留时间短,缩短了残余气体中氧、氮、氢等杂质元素与金属的反应时间,粉末纯度更高;液滴流量可由感应功率控制,能耗更少;制粉的工艺稳定性和批次稳定性大幅提高[12]。

喷嘴是气雾化制粉技术的关键,通过调整喷嘴结构,可控制气体对金属液流的作用效果,进而控制制粉过程的工艺稳定性和细粉收得率。目前,市面上普遍应用的有自由落体式喷嘴和限制式喷嘴[13],后者比前者结构更复杂,工艺过程控制更困难,但雾化效率更高,也得到了更多的关注。Miller通过研究限制式喷嘴中气体动能与液滴表面能的关系,设计出更高雾化效率的紧耦合雾化喷嘴[14],通过改进喷嘴内部结构,使气流到达液滴的距离更短,减少了气体动能损失,从而提升雾化效率。英国PSI公司对紧耦合环缝式喷嘴结构进行改进,使气体在出口处的速率超过音速,可在较低气压下获得高速气流,具有生产效率高、成本低等优点。德国Nanoval公司改进紧耦合喷嘴,提出了层流雾化技术[15],改进后的能量消耗减小,用气量仅为普通紧耦合喷嘴的1/3,自由落体式喷嘴的1/7,雾化效率也大幅提升。

2.2 等离子体球化

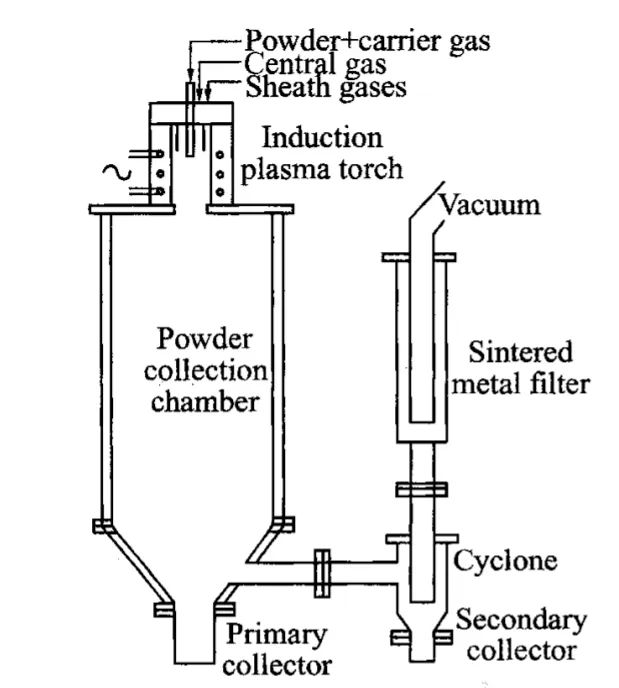

等离子体球化制粉技术是制备难熔金属粉末的主要技术之一,其工作原理如图3[16]所示。以不规则的金属粉末为原料,运载气体将不规则粉末送入等离子矩中,粉末表面(或整体)迅速熔化,并在表面张力作用下球化,进入冷却室后快速凝固,形成球形粉末。PS技术具有球形度高、细粉收得率高、粒度范围可控等特点。

图3 等离子球化制粉技术原理图[16]

目前,等离子体球化技术主要应用于难熔金属粉末的制备,如Yu等[17]采用该技术成功制备球形纯钨粉,与原料相比,球化后钨粉流动性从10.7s/50g提高至5.5s/50g,松装密度从6.916g/cm3增加到11.041g/cm3。Dell等[18]采用PS技术制备球形钨、钼粉末,结果表明,球化后的钨及钨合金流动性由原来的不流动改善至100g/10s,粉末球化前后的扫描电镜图如图4所示;钼合金的化学分析显示,控制球化气氛能大幅降低粉末的氧含量。Sungail等[19]通过调整PS工艺参数成功制备球形钽粉,所制备的钽粉氧含量<200ppm,氮含量<50ppm,碳含量<50ppm,并在选区激光熔化设备上进行打印。

图4 钨粉扫描电镜图

2.3 等离子熔丝雾化

等离子熔丝雾化制粉技术最早由加拿大AP&C公司发明,其制粉技术原理如图5[19]所示。以金属丝材作为加工原料,采用高温等离子体加热熔化连续进给的金属丝材,丝材熔化的同时对其雾化,形成的微液滴在表面张力作用下收缩球化,并在下落过程中冷却为球形粉末颗粒[20]。PA技术因熔融与雾化过程同时进行,提高了制粉的效率。整个工艺处于惰性气体的保护下,且粉末制备过程中不接触坩埚、喷嘴等,保证了粉末的纯净度。PA技术制得的粉末粒径在20~45µm,细粉收得率可达60%~70%[21]。但是,由于其加工原料为丝材,对材料的加工性能要求较高,限制了难加工金属材质粉末的制备;同时,丝材的加工提高了工艺的成本。目前,广东省材料与加工研究所和湖南天际智慧材料科技有限公司正在推出工业级等离子熔丝雾化制粉设备,其粉末收得率及品质有待市场验证。

图5 等离子熔丝雾化法技术原理图[10]

2.4 等离子旋转电极雾化

等离子旋转电极雾化制粉技术是目前工业上制备粉末床熔融增材制造用高品质球形粉末的主要方法之一,其工作技术原理如图6[10]所示。在高纯惰性气氛保护下将高速旋转的电极端部起弧、熔化,利用离心力将熔融金属液膜抛出雾化,并在惰性气氛环境下冷凝成球形粉末。PREP技术具有粉末球形度高、氧含量低、几乎无卫星粉和空心粉等优点,在高性能复杂零件的成形中有着广泛应用。PREP技术可用于制备钛及钛合金、不锈钢、镍基合金、钴基合金、铜合金、难熔金属等金属粉末,材料适用范围广。

图6 等离子旋转电极雾化制粉技术原理图[10]

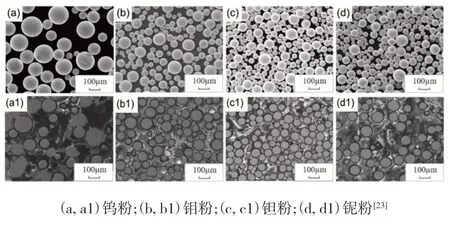

该技术于二十世纪70年代由美国首先开发,随后苏联、英国、日本等展开了试验生产研究[22]。国内的西北有色金属研究院于1983年制备出我国第一台具有自主知识产权的PREP设备;2013年西北有色金属研究院将PREP制粉设备技术成果在西安赛隆金属材料有限责任公司实施产业化。近年来,西安赛隆金属材料有限责任公司对已有技术进行了发展:1)针对制粉技术对高熔点难熔金属快速熔化的需求,设计制造出高功率密度转移弧型等离子发生器,开发了大功率等离子枪功率密度调控技术,等离子发生器最高电流达4000A,实现了大尺寸(φ75mm)难熔金属棒料全端面快速均匀熔化(270cm3/min),在国际上首次采用PREP技术制备出钨、钼、钽、铌等难熔金属[23];2)设计开发了长悬臂电极棒旋转进给复合驱动轴系和多点浮动阻尼限位装置,攻克了载流悬臂电极超高速稳定旋转-进给难题,电极棒料最高工作转速50000r/min,以此为基础,开发了面向工业生产的SLPA-H型工业级PREP装备以及面向科学研究的SLPA-D型桌面级PREP装备。西安赛隆金属材料有限责任公司及其子公司广州赛隆增材制造有限责任公司采用上述PREP装备先后研发出包括钛合金、镍基合金、不锈钢以及钽、钨、钼、铌等难熔金属在内的粉末30余种。采用PREP技术制备的球形难熔合金粉末的形貌如图7[23]所示,粉末的物理化学性能如表1[23]所示。目前,PREP技术相对于气雾化等技术制备的粉末粒度较粗,虽然在Inconel 718等镍基合金取得突破(-325目收率>50%),但在以Ti6Al4V为代表的钛合金方面仍需提高收率。

表1 PREP制备的球形难熔金属粉末的物理性能[23]

图7 PREP技术制备难熔金属粉末表面形貌(a-d)及粉末截面形貌(a1-d1)

2.5 四种制粉技术的对比

四种制粉技术的综合对比如表2所示。每种技术各有优劣,其适用的增材制造领域也有所不同,如气雾化技术制备的粉末可用于SLM、SEBM和定向能量沉积技术,PA技术制备的粉末主要用于SLM技术,而PREP技术制备的粉末主要应用于SEBM技术。

表2 四种制粉技术的对比

3 展望

目前,我国在粉末床熔融增材制造用金属粉末方面的研发及产业化方面虽取得一定进展,涌现出西安赛隆金属材料有限责任公司、中航迈特粉冶科技(北京)有限公司、西安欧中材料科技有限公司等多家制粉装备和金属粉末生产商,但相比国外,我国在该领域整体起步较晚。相关制粉技术及装备被德、美、英等国垄断,美国卡彭特、GE,英国LPW、山特维克、吉凯恩,瑞典赫格纳斯等欧美企业垄断了增材制造专用钛合金粉60%以上的核心专利。国外对包括球形钛合金粉末在内的部分球形金属粉末采取限量出口政策,大幅抬高粉末原料价格,并延长供货周期,严重制约了我国粉末床熔融乃至金属增材制造产业的发展。因此,开发具有我国自主知识产权、增材制造技术专用的金属合金体系(主要包括钛合金、金属间化合物体系等),解决高品质球形粉末的制粉关键技术,实现我国高品质金属合金球形粉末的低成本、批量化生产,不仅具有重大经济效益,更对航空航天、生物医学等支撑行业的发展具有重要促进作用。