激光刻蚀法制备超疏水自清洁铝合金表面

郭楠,李晶,伍旭东,付强,徐成宇

(长春理工大学 机电工程学院,长春 130022)

由于亿万年的自然选择与生物进化,许多植物表面以及动物体表展现出不同的优异的功能特性,例如,自清洁[1-5]、减阻耐磨[6]、防腐蚀[7-10]、低黏附[11-12]等。随着人们不断地研究发现,这些奇特的功能与生物表面组织结构和微观形貌有着巨大的联系。荷叶表面展现出优异的自清洁性能,这种“荷叶效应”现象[13],主要因为其表层存在大量微米乳突,结合乳突上纳米绒毛形成的双尺度微观结构以及其表面的蜡质层,共同导致了荷叶的超疏水性能;鲨鱼皮[14]表面的盾鳞和沟槽结构可以使它在水中快速游动,达到良好的减阻作用。除此之外,人们对蝴蝶翅膀鳞片的自清洁性[15-17],北极熊皮的保暖功能[18],水稻叶的各向异性[19]等仿生结构及其功能也进行了深入的研究。

随着智能工业的发展和人类文明需求的提高,单一疏水特性已不能完全满足实际复杂功能的需求,疏水及其复合特性表面的构筑逐渐成为人们的热点研究领域,超疏水表面需要结合其它特性形成具备多特性的复合功能表面。近年来,国内外的专家学者对超疏水功能表面进行了大量的试验与研究,其制备方法有很多,包括溶胶-凝胶法[20]、模板法[21-23]、化学气相沉积[24]、激光加工法[25-27]、电沉积法[28]、机械加工[29]等。其中,激光加工技术优点突出,包括:光点小且能量集中、对工件无污染、不受电磁干扰、便于自动化控制、应用范围广泛、安全可靠、精确细致、质量稳定、高速快捷等。Sun等人[30]利用皮秒激光加工技术在304不锈钢表面制备了纳米级的具有周期性结构的超疏水表面,其中微槽分级结构表面具有优异的抗生物污损效果,平均微生物附着面积比降低50%;Lara等人[31]采用CuCl2溶液和盐酸先后对铝表面进行刻蚀制备具有微/纳米二元粗糙结构表面,并对其延迟结冰性能进行了静态和动态过程研究;Pieszka等人[32]利用紫外光纳秒激光器对铝合金表面进行加工以改善其润湿性,使铝合金表面表现出超疏水性,最大接触角为 180°;刘亚华等人[33]采用氢氧化钠与过硫酸铵混合的方法刻蚀泡沫铜基底,并利用全氟辛基硅烷修饰刻蚀后的表面,制备出具有多层多孔结构的超疏水表面,水滴在其表面产生饼状弹跳效应和优异的流动性。

近年来,本课题组一直对各类金属材料表面的复合功能特性进行试验与研究。通过阳极氧化、电刷镀、电火花线切割、喷砂和激光加工等技术的有机耦合,在铜合金、不锈钢、碳钢、铝合金等金属材料表面制备研究了疏水、耐腐蚀、自清洁、耐磨损等复合功能特性。铝合金因其高比强、低密度、低价格等优点从而广泛应用于各种工业生产。然而,在具有粉尘污染的恶劣使用环境中,铝合金材料外表面经常吸附粉尘污染物,污染物与工作环境中的水、油等结合彻底滞留在铝合金表面。本研究利用激光刻蚀加工技术在7075铝合金表面构筑了复杂的网格状凹槽多级结构,并对其表面形貌、润湿性能以及自清洁性能进行了分析。

1 试验与表征

1.1 试验材料

试验使用7075铝合金,试样大小为20 mm×10 mm×3 mm。实验用水为去离子水。所用化学试剂有乙醇(C2H5OH),丙酮(CH3COCH3)。

1.2 试样制备

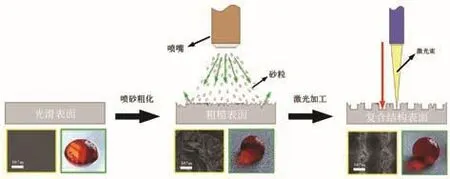

用 600#,800#,1000#,1500#,2000#型号的金相纸对铝合金试样进行打磨,并且在抛光机上抛光,然后用乙醇(C2H5OH)、丙酮(CH3COCH3)和去离子水进行清洗,之后使用超声波清洗仪对试件进行清洗,后对试件进行干燥处理,完成以上预处理后放置备用。如图1所示,打磨抛光样品并且对其表面进行处理,为表面喷砂,具体参数设置为;喷砂压力:0.50~0.60 MPa,设置喷砂试件与喷嘴的角度为80°~90°,设置喷砂距离为15~20 mm,时间为:30~40 s。利用激光器(加工参数设置为:功率为10 W,脉冲持续时间为10 μs,扫描频率为20 kHz,扫描速率为500 mm/s)对喷砂后的试样表面进行网格结构加工,加工间距分别为 50 μm,100 μm,150 μm,200 μm。将经过上述步骤加工的试样放入200℃的干燥箱进行加热,2 h。

图1 试样加工过程示意图

1.3 试样表征

采用型号为JSM-6510LA的扫描电子显微镜(SEM)对加工试样表面的微观形貌进行观测表征;然后利用型号为LSM-700的激光共聚焦显微镜(LSCM)观测加工试样表面的三维结构及表面粗糙度;利用光学接触角测量仪(OCA15-Pro,Dataphysics)在室温环境下(约20℃)测量试样表面的静态、动态接触角(测量使用介质为去离子水,液滴体积为3 μL,结果为测试5个位置的平均值)。

2 结果与讨论

2.1 表面微观形貌

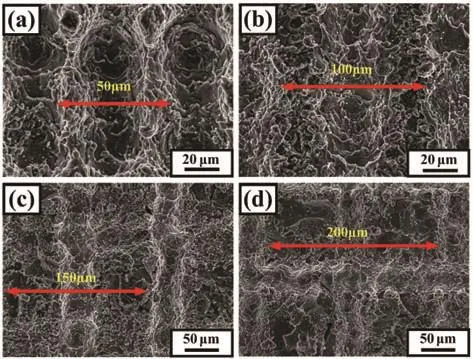

在生产应用中,经常对产品零件表层进行加工处理从而提高产品的综合性能。激光加工技术与传统的表面处理方法相比可以更加容易地在基体材料上加工出不规则的三维形貌。此外激光加工技术还能够对材料表面指定的面积内加工出规则的形状。如图2所示,聚焦后的激光束照射到铝合金试样表面,接触表面温度迅速升高并熔化,当激光束移开后,基材导热冷却凝固结晶,从而在试样表面织构形成复杂交错的网格结构。

由图2中可以看出,由于激光束的高强度照射,加工试样表面呈现出明显的沟槽状结构,其宽度约为20 μm;在激光未照射区域,随着加工间距的增加,试样表面逐渐形成由垂直沟槽构成的方格结构(方格的尺寸大小随加工间距的增加而增大),并且在方格边缘形成整齐排布的网格状凹槽结构。当加工间距为50 μm时,由于间距很小,加工过程中激光束在网格状凹槽结构边缘重复扫射,从而形成了直径尺寸约为30 μm的圆形坑状结构。在加工过程中,因为激光光束引起的局部高温,造成铝合金表面的烧蚀和飞溅。这一过程中的铝合金溅射颗粒堆积在了网格状凹槽边缘,并在坑状结构上分布着微米级次结构迸射状及球粒状突起物(大小约3~4 μm)。

图2 不同激光加工间距下网格结构试样SEM图

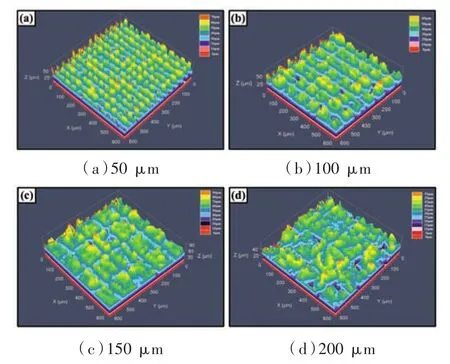

图3为加工间距分别是50 μm,100 μm,150 μm和200 μm的试样的LSCM三维图。试验研究发现,激光加工间隔的增加可以导致试样表面的三维轮廓产生明显的变化。如图3(a)所示,当激光加工间距为50 μm时,试样表面未经烧蚀加工的位置被飞溅沉积物覆盖,生成了紧密排列的不规则锥形凸起结构,凸起高度约为30 μm。此时,试样表面的网格结构受到抑制。当加工间距逐渐增大,不规则锥形凸起结构渐渐转变为网格状凹槽结构。当加工间距增至100 μm时,未烧蚀表面逐渐看得见,飞溅沉积物在其边缘形成的凸起高度变小,约为 25 μm(图 3(b))。激光加工间距继续增加至150 μm以及200 μm时,试样表面的网格结构变得更加明显,但凸起高度没有发生明显变化并且维持在25 μm左右(图3(c)-(d))。由上述对试样表面二维与三维形貌的讨论发现,喷砂工艺在光滑的铝合金表面上制备出大尺度不规则粗糙结构,而后在粗糙表面上构筑了由激光刻蚀加工产生的金属飞溅状及颗粒突起物,这种复杂结构在增大表面粗糙度的同时也使其可以存留足够的空气,对表面润湿性产生影响。

图3 不同加工间距下网格结构试样LSCM三维图

2.2 表面润湿性能

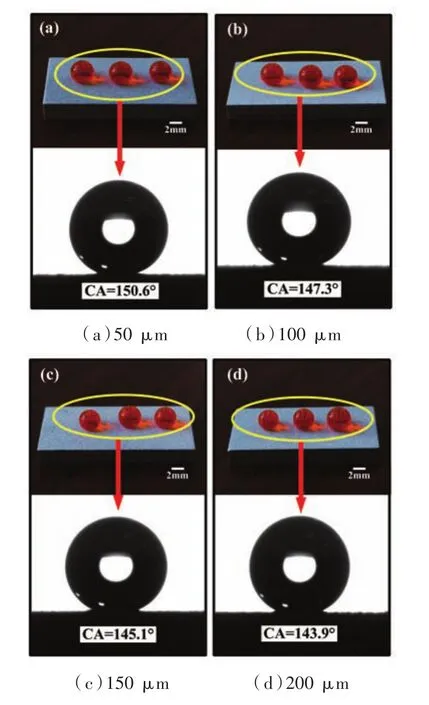

图4为水滴在不同激光加工间隔下试样表面的实物图与静态接触角图。

图4 不同加工间距下试样表面静态接触角

由图4(a)可知,激光加工间距为50 μm时,水滴较完美的以球形状态存在于试样表面,试样表面液体的静态接触角为150.6°,呈现出优秀的超疏水特性。当线间距依次增至100 μm、150 μm以及200 μm时,试样表面接触角分别为147.3°、145.1°以及 143.9°,都展现出了良好的疏水特性。

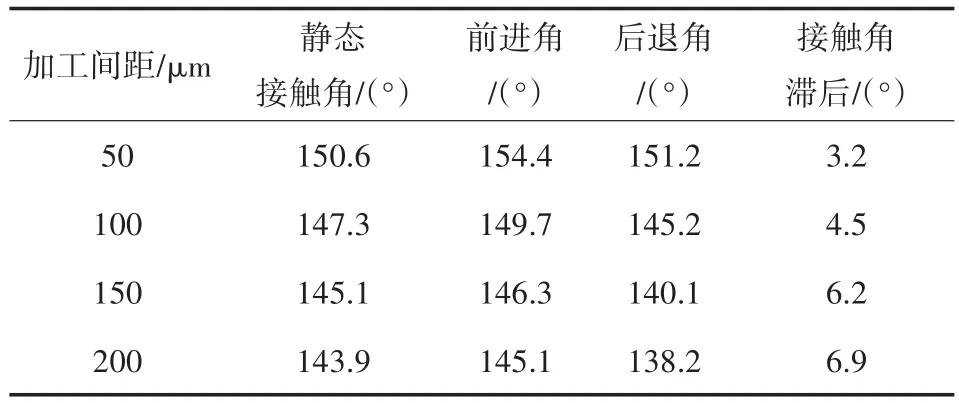

静态接触角只能说明液滴在某一时刻下与固体表面接触的平衡状态,而无法展示液滴在固体表面运动的动态过程。因此通过对固体表面动态接触角的测量与研究来解释说明液滴在固体表面的动态过程与运动趋势。不同激光加工间距下的试样表面动态接触角测量结果如表1所示。

表1 不同间距下网格结构试样表面动态接触角

通常情况下,粗糙固体表面的接触角值不是唯一的,而是在前进角与后退角之间变化,这种现象被称为接触角滞后现象。接触角滞后值往往代表了液滴在固体表面的动态情况。从表中测量数据可以看出,激光加工间隔为50 μm的试样表面拥有最小的接触角滞后,液滴在该表面具备更容易发生运动的可能,这使表面具有自清洁性能成为可能。

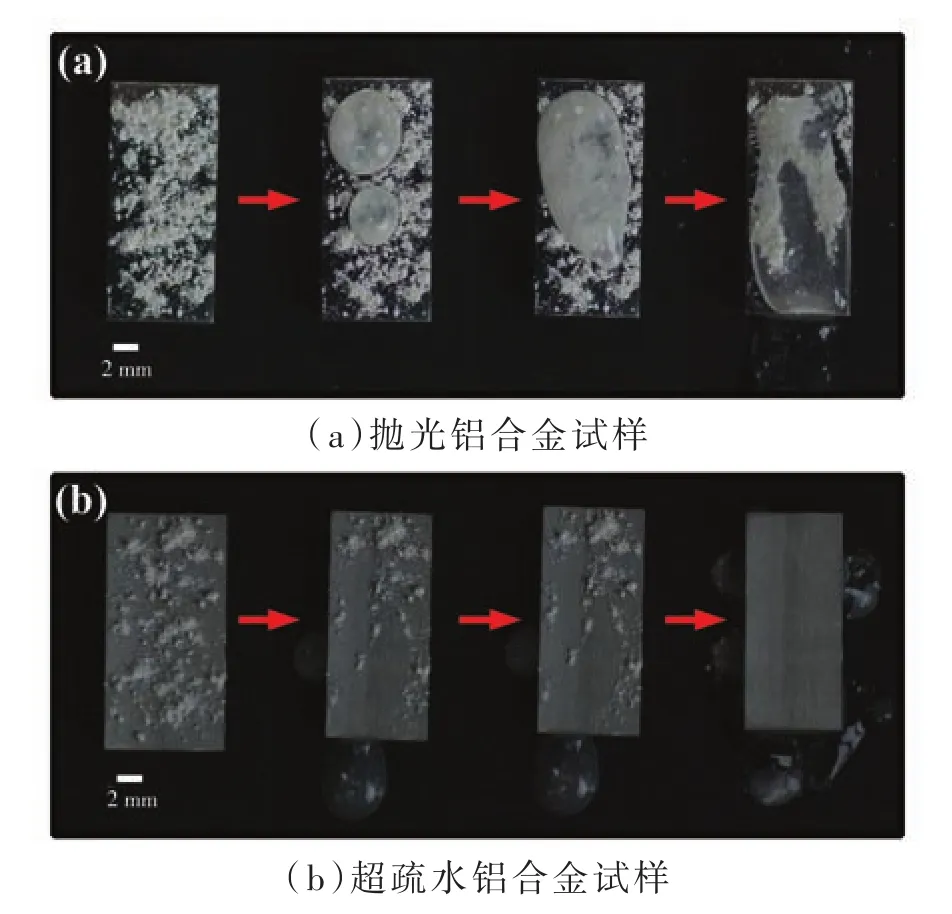

2.3 表面自清洁性能

基于荷叶表面“出淤泥而不染”的自清洁现象,对铝合金试样表面在粉尘污染下的清洁行为进行测试。如图5所示,覆盖有粉尘污染物的抛光试样和超疏水试样表面展现出不同的自清洁现像(试样表面倾斜5°,水滴滴落的垂直高度为1.5 cm)。如图5所示,抛光铝合金试样表面呈现出了高黏附性,由于铝合金表面的高表面能作用,水滴被紧紧吸附并且与粉尘污染混合形成浑浊的液滴。由于水滴持续滴落下来,混合着污染物的液滴渐渐汇集并且聚积成更大的液体污染,当液滴体积继续增大至临界点后,试样表面的液体从抛光铝合金表面流走,但试样表面的粉尘污染并没有随之减少,反而更加紧密地吸附在试样表面,清洁效果极差。相反的,超疏水铝合金试样表面则显示出优秀的自清洁效果。如图5(b)所示,当水滴滴落在超疏水试样表面时没有发生黏附现象,水滴由于重力作用沿试样表面迅速滑落,同时试样表面的粉尘污染物也随之清除。随着水滴滴落,一个清洁干净的试样表面逐渐显露出来。由此可见,激光加工制备的试样不仅拥有优秀的润湿性能,同时具备自清洁性能。

图5 试样表面自清洁行为图

3 结论

采用激光加工方法,在经过喷砂粗化的铝合金表面制备了大尺度不规则粗糙结构与表面颗粒状、飞溅状微结构复合构成的网格状多级结构。研究发现,这种多级结构表面展现出了优异的疏水特性,静态接触角达到150.6°。同时发现该表面具有良好的低黏附特性与粉尘环境下的自清洁特性。