不同润滑状态下游离水对点接触油润滑润滑性能的影响*

郭光福 刘晓玲 李 磊

(青岛理工大学机械与汽车工程学院 山东青岛 266520)

水污染作为润滑系统污染的常见形式,对润滑油本身以及机械系统都有危害。水分对油品及齿轮箱的影响主要表现在4个方面;(1)影响润滑油膜的形成,当油中含水时,易造成油品的乳化,乳化会破坏润滑油膜,降低油品的润滑性能;(2)当油中仅含有少量水分或杂质时,油品的劣化度较慢,而当有金属颗粒存在时,油品的氧化速度迅速增加,生成一系列的酸性物质,油品黏度随之增加[1];(3)引起齿轮表面锈蚀,当油中某些酸性或含硫物质溶解到水中时,会加速对齿面的腐蚀;(4)当油中水分达到一定程度后,会造成齿轮表面的疲劳剥落。

润滑油中水的存在形态有3种:溶解水、乳化水和游离水[2]。溶解水是水分子和油分子发生了化学反应,从而以分子形式均匀地分散在润滑油中;乳化水是在特殊工况下(高温、搅拌等)水跟润滑油发生乳化后以乳化状态存在;游离水是当进入润滑油中的水量继续增加,水会从润滑油中析出而以游离状态存在。

水分对油润滑润滑性能影响的理论研究,主要集中在油水两相流体。TAYLOR[3]提出了油水两相混合模型,并指出油水两相混合流体的黏度同油和水的含量存在一定关系。AL-SHARIF等[4]通过两相流体连续性理论建立了油水两相流体的雷诺方程,并用该模型分析了油水两相流体的润滑特性。江延明和李传宪[5]对油包水型(W/O)两相流体的流变性进行了研究,指出在含水率较低时,W/O乳化液为牛顿流体;当含水率增加到一定值时,乳化液变为非牛顿流体,而且含水率越高,非牛顿性越强;W/O乳化液的黏温关系与原油类似,其黏温曲线可分为放射段和直线段,但非牛顿性强于原油,反常点升高;乳化液的表观黏度随时间延长而增加。陈家琅[6]提出了一个适合求解油包水流型的流体黏度公式。严升明和房风浩[7]研究了油水两相流体的当量黏度系数,推算出一种计算油水两相流体的当量黏度系数方程。 SHANG和SARICA[8]建立了一种预测油水两相分层流动温度分布的数学模型,并基于控制体积的能量平衡,给出了解析解,用于预测管流中油水两相分层流态的温度分布。

对于水分对油润滑润滑性能影响的实验研究,MACDONALD[9]实验证明润滑油中介入水会使轴承生锈,从而影响轴承的使用寿命。NAKAHARA等[10]利用光学原理观察到了水包油型两相流体的润滑薄膜,进一步分析了影响油包水型流体润滑性能的参数。夏守浩和安琦[11]建立了在含油水两相流体工况下测量滑动轴承压力的装置,并研究了润滑油中介入水后润滑膜的压力变化。胡志华等[12]在前人研究的基础上,通过实验得到了一种计算油水两相流体黏度的新模型,并指出油包水流型向水包油流型转变的临界点在含水率30%(质量分数)处。HARIKA等[13]通过实验发现,在一定含水率范围内,润滑油中水的介入对流体的黏度影响较大,与传统的纯油润滑相比,油包水型两相流体的润滑效果更好。陈波水等[14]采用四球摩擦磨损试验机和环-块摩擦磨损试验机测定了不同含水量下舰用汽轮机油的润滑性能,并分析了磨斑表面形貌和元素组成。

综上所述,目前水分对油润滑润滑性能影响的实验研究,主要针对水分与润滑油发生乳化后产生的油水乳化液(水包油型乳化液和油包水型乳化液),而针对游离水对润滑油润滑性能影响的研究较少,且主要是在充分供油条件下进行的。为此,本文作者采用自主搭建的球盘点接触光干涉膜厚测量试验台,研究在充分供油、轻微乏油及严重乏油条件下,游离水对油润滑润滑特性的影响规律,以期为水污染的防护及润滑油的换油标准提供基础数据。

1 试验装置及方法

1.1 试验装置

试验采用自主搭建的球盘点接触光干涉膜厚测量试验台,如图1所示,玻璃盘由伺服电机通过带传动驱动,钢球做纯滚动,通过加载装置施加载荷使钢球与玻璃盘接触,润滑油通过卷吸进入接触区后形成弹流润滑。双色入射光对准接触区并做适当调整后可形成干涉图样,干涉图样经显微镜放大后由Basler相机传至计算机图像采集系统。

图1 试验装置示意

1.2 试验材料及条件

试验用润滑油为PAO40基础油,游离水为去离子水,两者的性能参数见表1。玻璃盘购自上海未普光电科技有限公司,采用冕牌K9玻璃制作而成,直径为150 mm,厚度为15 mm,与钢球接触一侧镀有分光铬膜,公称厚度为20 nm,表面粗糙度小于5 nm。钢球采用NSK公司生产的G5级钢球,直径为25.4 mm。玻璃盘和钢球的综合弹性模量为E′=1.17×1011Pa。

表1 试验材料性能参数

试验时控制环境温度为(23±1) ℃,相对湿度为(50±5)%;施加载荷为30 N,对应最大赫兹压力为0.48 GPa,卷吸速度分别为100、300、450 mm/s。PAO40基础油体积为100 μL,利用移液器控制蒸馏水体积,使进水量分别为0、2、4.2、6.3、8.7、11.1 μL,即控制含水率分别为0、2%、4%、6%、8%、10%(体积分数,下同)。图像采集频率为100 fps。

1.3 试验方法

以ue=300 mm/s、含水率为4%为例。启动电机,将100 μL的润滑油均匀涂敷在玻璃盘上,加载至30 N,调节转速ue=300 mm/s,待接触区油池以及膜厚稳定后,利用移液器将4.2 μL的蒸馏水滴在球盘接触轨道上,随着玻璃盘的转动,水滴被玻璃盘携带以相同的速度向接触区移动,利用摄像机采集水滴与接触区油池接触后的光干涉图像,利用DIIM软件处理光干涉图像得到相应的膜厚曲线,进而分析游离水滴对润滑油润滑性能的影响。

2 试验结果及分析

文中主要研究游离水在充分供油、轻微乏油及严重乏油状态下对接触区油润滑润滑特性的影响。定义SD为乏油程度:

SD=Lca/a

(1)

式中:Lca为气穴区到接触区中心的距离;a为接触区半径,且a=130 μm。

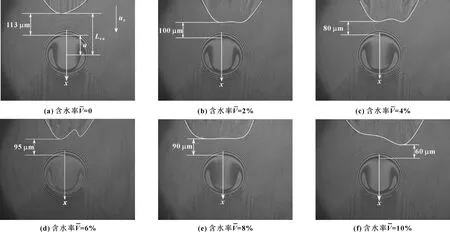

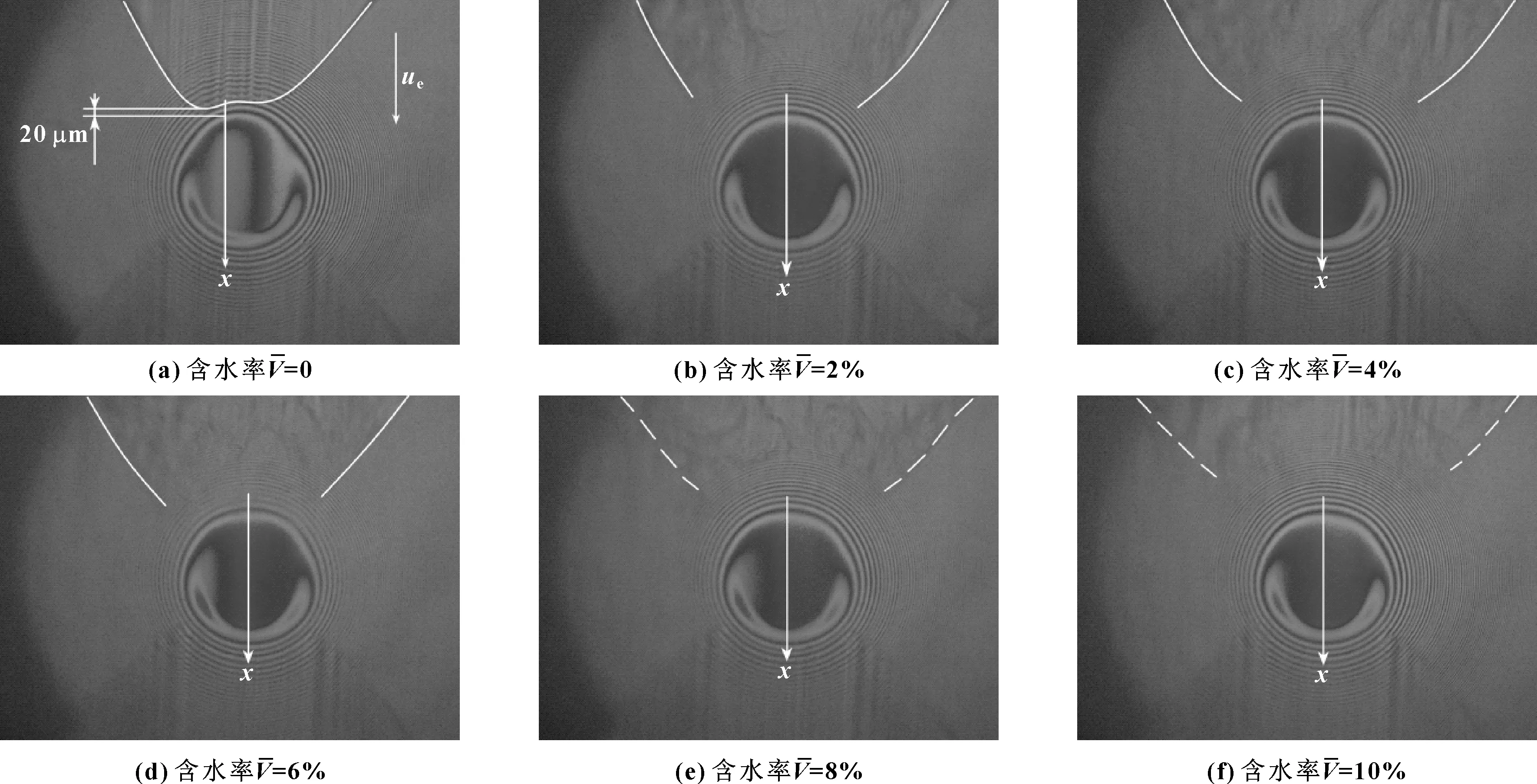

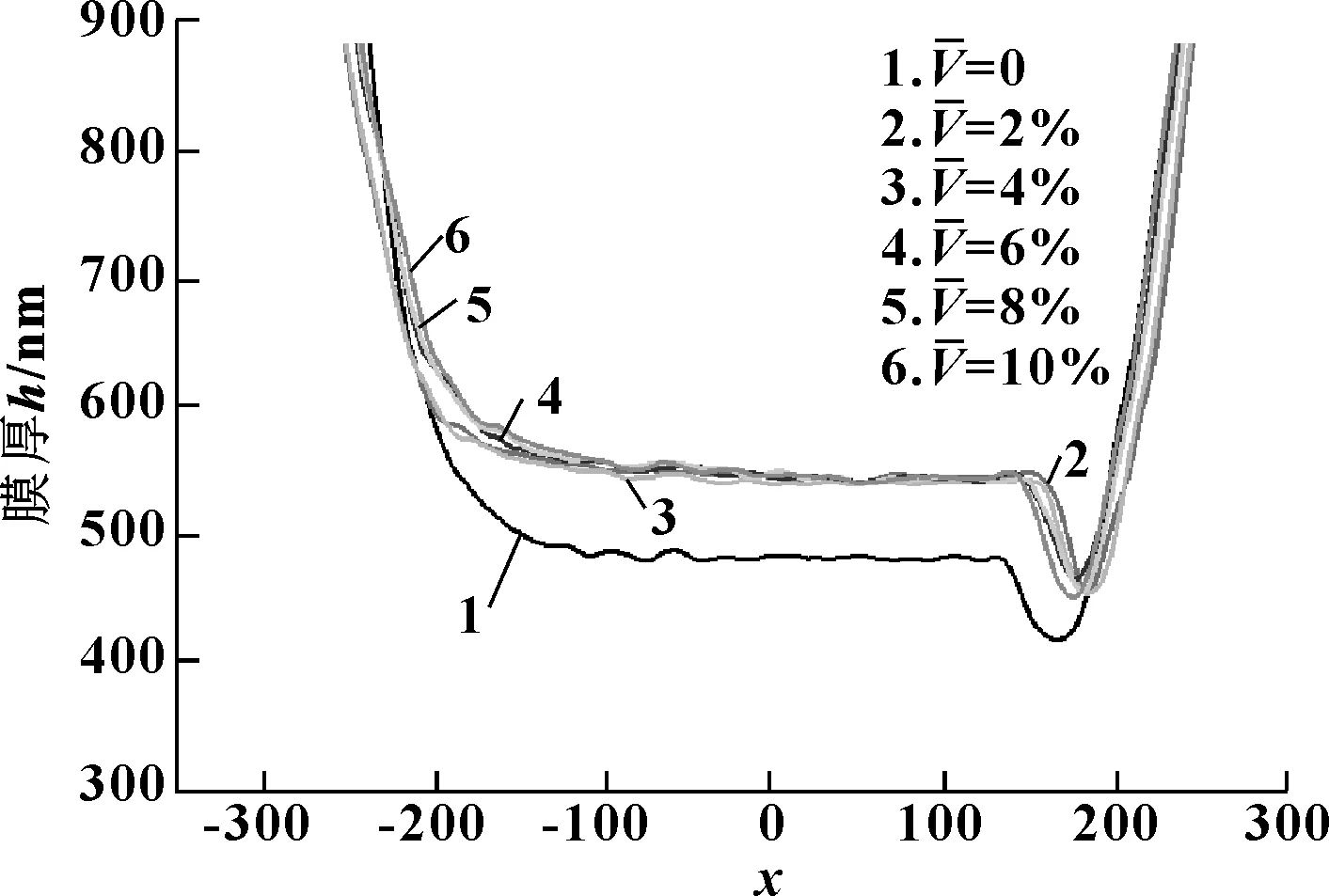

根据试验内容,定义SD>1.33时为充分供油,1 图2所示为ue=100 mm/s的点接触光干涉图像,控制含水率分别为0、2%、4%、6%、8%、10%。试验发现,含水率为0时,气穴区距接触区仍有113 μm,SD=1.87>1.33,说明接触区处于充分供油状态;加入游离水滴之后,水滴随玻璃盘的转动进入气穴区,由于水滴比PAO40基础油的黏度小,润滑性能差,因此水滴被卡在气穴区,无法进入到接触区内。由于卷吸的存在,水滴与润滑油会发生摩擦、混合,使得气穴区边界变得不再清晰,且游离水滴的加入使得气穴区与接触区之间的距离缩小。 图2 充分供油条件下不同含水率下的油膜光干涉图 图3所示为充分供油条件下不同含水率对中心膜厚和最小膜厚的影响,图4所示为不同含水率工况下与图2对应的沿x方向的膜厚曲线。 由图3可知,在充分润滑条件下,不同含水率工况下最小膜厚、中心膜厚值均围绕纯油工况下的最小膜厚、中心膜厚值上下浮动,且最小膜厚的浮动范围明显小于中心膜厚的浮动范围。究其原因,由于充分润滑状态下,游离水无法进入到接触区内,游离水滴与最小膜厚区之间的距离较中心膜厚区大,所以游离水滴对最小膜厚区的影响较中心膜厚区小。 由图4可知,在充分润滑条件下,不同含水率工况下的膜厚曲线与纯油工况下的膜厚曲线相比,其出口油膜颈缩处膜厚几乎相等,而中心膜厚则上下浮动,这与图3所示结果相吻合;图4所示膜厚曲线中,含水率为8%和10%的膜厚曲线在接触区中部的波动程度与其他含水率的膜厚曲线相比明显较大。可见,随着含水率的增加,游离水滴对点接触润滑膜厚的影响变大。 图3 充分供油条件下不同含水率下的中心膜厚、最小膜厚 图4 充分供油条件下不同含水率下的膜厚形状曲线 充分供油条件下,接触区附近的稳定油池是回流补给和滚压造成流失动态平衡的结果[15]。随着游离水的加入以及含水率的提高,滚压运动使得润滑油的流失量增大,所以气穴区与接触区之间的距离缩小。回流补给主要由气穴区内的回流以及滚压轨道内的回流两部分组成,游离水进入气穴区,严重影响了气穴区内的回流,由于滚压运动使得润滑油大量流失,所以滚压轨道内的回流补给量提高,进而形成了新的动态平衡。 当ue=300 mm/s时,光干涉图像发生扭曲,接触区油膜厚度比充分润滑状态下的膜厚略低,气穴区距离点接触区只有20 μm,1.33>SD=1.15>1,此时接触区处于轻微乏油润滑状态。控制游离水滴的体积分数依次为0、2%、4%、6%、8%、10%,游离水滴进入气穴区后的点接触光干涉图像如图5所示。可见,加入游离水滴之后,水滴随着玻璃盘的转动进入到气穴区;由于接触区处于轻微乏油润滑状态,进入气穴区后的游离水滴距接触区只有20 μm的距离,因此在球盘转动的影响下,游离水滴被碾碎分布在气穴区中;而气穴区的边界在润滑油和游离水2种不同的流体作用下迅速模糊,且含水率越高,气穴区边界越不明显,如含水量达到8%、10%时,已经无法观察到气穴区的边界(无法明显观察到的边界用虚线表示)。 图5 轻微乏油条件下不同含水率下的油膜光干涉图 图6所示为轻微乏油条件下不同含水率对中心膜厚和最小膜厚的影响,图7所示为不同含水率工况下沿x方向的膜厚曲线。 由图6可见,与含水率为0(纯油)的工况相比,含水率为2%、4%、6%、8%、10%时的中心膜厚与最小膜厚均有所增加,最小膜厚值至少增加了30 nm,中心膜厚值至少增加了60 nm;在相同的含水率下,由于游离水滴到中心膜厚区的距离明显小于到最小膜厚区的距离,所以游离水滴对中心膜厚的影响明显大于对最小膜厚的影响。随着含水量的增加,中心膜厚缓慢增加,而最小膜厚在含水量为6%时增加到峰值,随后呈现下降态势。究其原因:含水量达到10%时,游离水滴对中心膜厚的影响并没有达到极限,随着含水量的增加,游离水滴对中心膜厚的影响更加明显;而当含水量达到6%时,游离水滴对最小膜厚的影响便已达到极限,随着含水量的增加,游离水滴对最小膜厚的影响明显降低。 图6 轻微乏油条件下不同含水率下的中心膜厚、最小膜厚 由图7中可见,加入游离水的膜厚明显大于纯油的膜厚。与图6相对应,加入游离水后,中心膜厚与最小膜厚明显增大;与纯油相比,加入游离水后油膜颈缩位置移向出口区,原因在于游离水滴的加入,致使润滑流体含量增加,接触区增大,最小膜厚区后移;而含水率为2%、4%、6%、8%、10%的膜厚曲线则近乎于重合,可见不同含水率对膜厚的影响差别不大。 图7 轻微乏油条件下不同含水率下的膜厚形状曲线 轻微乏油条件下,由于球盘之间的卷吸速度较高,使得滚压运动造成润滑油大量流失,而回流补给无法及时地对接触区内的润滑油进行补充,所以接触区图像发生扭曲。随着游离水的加入以及含水率的提高,游离水进入到接触区内,润滑剂含量增加,对处于轻微乏油润滑状态下的接触区起到了一定的补给作用,光干涉图像趋于稳定,干涉级次相对于纯油工况时有所增加,进而影响到接触区的膜厚。 当ue=450 mm/s时,气穴区到达点接触区,光干涉图像严重扭曲,SD=1,此时接触区处于严重乏油润滑状态。游离水滴进入气穴区后的油膜光干涉图像如图8所示。加入游离水滴之后,水滴随着玻璃盘的转动进入气穴区,由于接触区处于严重乏油润滑状态,游离水滴直接进入接触区,在卷吸作用下,游离水滴被碾碎、混合,气穴区边界在润滑油和游离水2种流体的作用下迅速模糊,且含水率越高,气穴区边界越不明显。 图9所示为严重乏油条件下不同含水率工况的中心膜厚和最小膜厚,图10所示为不同含水率沿x方向的膜厚曲线。 图9 严重乏油条件下不同含水率下的中心膜厚、最小膜厚 由图9中可见,与纯油相比,加入游离水后的中心膜厚与最小膜厚均有所增加,最小膜厚值增加了60 nm左右,中心膜厚值增加了80 nm左右,且最小膜厚与中心膜厚总体上都随含水率的增加而增加;与轻微乏油工况相比,游离水对严重乏油工况的影响要明显大于对轻微乏油工况的影响。 从图10中可以看出,加入游离水后的膜厚曲线明显高于纯油工况下的膜厚曲线,中心膜厚与最小膜厚明显增大,油膜颈缩向接触区出口移动,原因在于游离水滴的加入,使润滑剂含量增加,使接触区增大,最小膜厚向出口区移动;含水率为2%、4%、6%的膜厚形状曲线近乎重合,可见,这3种含水率对膜厚的影响差别不大;含水率为8%、10%的膜厚相对于含水率为2%、4%、6%的膜厚明显增加,因此,含水率越大,游离水对膜厚的影响越大。 图10 严重乏油条件下不同含水率下的膜厚形状曲线 严重乏油条件下,由于球盘之间的卷吸速度较高,使得滚压运动造成润滑油大量流失,而回流补给无法及时地对接触区内的润滑油进行补充,所以接触区图像发生严重扭曲。随着游离水的加入以及含水率的提高,游离水进入到接触区内,游离水滴的加入对处于严重乏油润滑状态下的接触区起到了补给作用,游离水滴以润滑剂的形式介入到接触区内,由于存在2种润滑剂,润滑剂含量增加,光干涉图像趋于稳定,干涉级次相对于纯油工况时有所增加,进而影响到接触区的膜厚。 (1)在充分供油状态下,由于球盘之间的卷吸速度较低,游离水滴被卡在润滑油气穴区中,无法进入到接触区,故游离水对点接触润滑膜厚的影响不大,主要影响中心膜厚,且随着含水率的增大,游离水对中心膜厚的影响增大。 (2)在乏油润滑状态下,由于球盘之间的卷吸速度较高,气穴区与接触区的距离较短甚至直接接触,润滑油膜形状不稳定,故膜厚较低,而游离水滴进入气穴区后对接触区油池进行补充,使得润滑油膜形状趋于稳定,干涉级次增加,进而增大膜厚,所以游离水对乏油条件下油润滑的润滑性能有一定的增益效果。 (3)无论是何种润滑状态下,游离水的加入都会因为游离水与润滑油之间的摩擦、混合导致气穴区边界变得模糊不清;在轻微乏油润滑状态下,不同比例的游离水对接触区油润滑的膜厚影响差别不大;而在严重乏油状态下,随着含水率的增加,游离水对接触区润滑油膜的影响增大。2.1 充分供油条件下游离水滴的影响

2.2 轻微乏油条件下游离水滴的影响

2.3 严重乏油条件下游离水滴的影响

3 结论