氧化镁/氧化锌导电硅脂的性能研究*

吴礼宁 夏延秋 吴 浩 陈中山

(1.华北电力大学能源动力与机械工程学院 北京 102206;2.华北电力大学环境科学与工程学院 北京 102206)

在输变电等领域中广泛存在电接触现象,导电润滑脂大量应用于电接触连接处。在载流条件下工作,导电润滑脂担负着降低电能损耗、传递电能和电信号的任务;同时,导电润滑脂还需要有良好的抗磨减摩特性,从而保证机械设备可靠、稳定运转[1]。

目前商用电力复合脂以硅油为基础油制备,硅油是较为理想的润滑脂基础油[2-3]。张国亮等[4]制备出以硅油为基础油的纳米SiO2复合润滑脂,研究其触变效应。XI和XIA[5]以硅油为基础油,添加AlN、鳞片石墨等添加剂制备出导热硅脂,研究其导热和摩擦学性能。FAN等[6]利用锂盐等作为添加剂,改善了润滑脂导电性和摩擦学性能,但由于锂盐对金属的腐蚀性较大,限制了其在工业上的应用。伴随材料科学发展,金属氧化物作为添加剂已成为研究热点。GE等[7]将纳米和微米级TiO2作为润滑油添加剂,研究表明二者具有良好的减摩抗磨性能,且可以增强润滑脂的体积电阻率。

研究表明,MgO可提高润滑膜致密性和流变性,降低灰分;ZnO形貌和功能具有多样性[8],纳米ZnO也具有优良的抗氧化、抗磨减摩性能,是一种性能良好的润滑油添加剂。目前,关于微米ZnO和微米MgO引入润滑脂的文献较少,且尚无文献记载2种添加剂对硅油的导电和摩擦学性能的影响。本文作者将微米ZnO和微米MgO作为添加剂,加入到硅油中制备出润滑脂,考察不同添加剂添加量对硅脂导电性和摩擦学性能的影响,探索最优添加含量,并分析了其作用机制。

1 试验部分

1.1 润滑脂制备

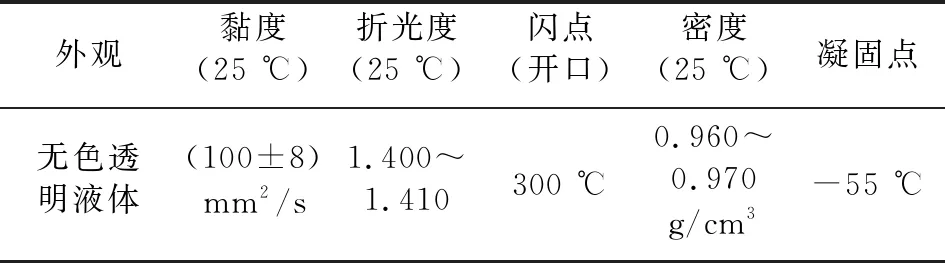

润滑脂制备过程如下:将一定量添加剂加入硅油中,机械搅拌15~30 min,加入30%聚四氟乙烯作为稠化剂,再加入10%的正己烷作为分散剂,均匀搅拌30~60 min后,升温至80 ℃,保温30 min,除去正己烷,冷却至室温后将得到的润滑脂在三辊研磨机上研磨3次。微米ZnO和微米MgO添加剂质量分数分别为1.0%、2.0%、3.0%、4.0%,实验中选用硅油的基本参数如表1所示。

表1 二甲基硅油主要参数

用上海神开石油仪器有限公司生产的SYP4110-I润滑脂宽温度范围滴点测试仪测定制备润滑脂的滴点,结果见表2。结果表明:随着2种添加剂质量分数的增加,润滑脂滴点变大,且在相同添加比例时,含氧化锌润滑脂的滴点高于含氧化镁润滑脂。

表2 制备的不同润滑脂的滴点

1.2 导电性测试

用北京冠测精电仪器设备有限公司生产的GEST-121体积电阻测定仪,依据国家电力行业标准DL/T 373—2010测定所制备导电润滑脂的体积电阻率。测试电流为100 A,试验时间为10 s。

测量润滑脂体积电阻后,按下式计算体积电阻率:

式中:ρ为润滑脂体积电阻率(Ω·cm);R为体积电阻(Ω);A为被保护电极的有效面积(cm2);h为试样的平均厚度(cm)。

1.3 摩擦学性能测试

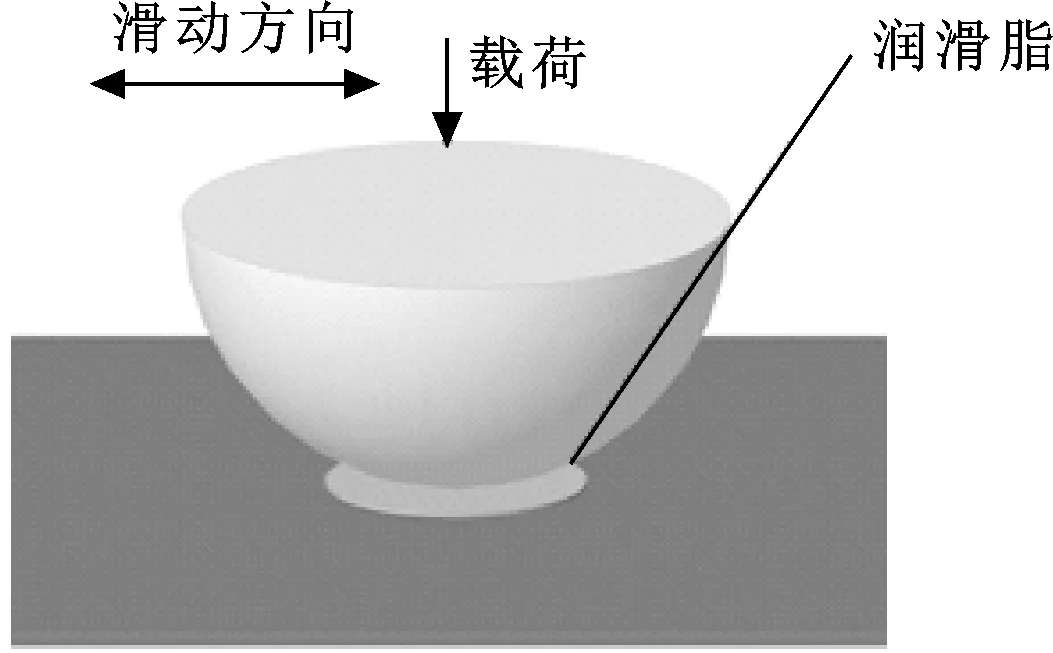

选用中国科学院兰州化学物理研究所固体润滑国家重点试验室研制的MFT-R4000往复摩擦磨损试验机进行摩擦学性能测试,采用点-面接触摩擦副,如图1所示。试验条件为:室温,额定载荷50~200 N,频率5 Hz,磨痕长度5 mm,每次试验时间30 min。试验用钢球应为AISI 52100钢,钢球直径5 mm,硬度710HV,表面粗糙度0.08 μm;钢盘硬度为730HV,尺寸为24 mm×7.5 mm。试验前将钢盘用砂纸打磨后抛光,钢盘表面粗糙度为0.05 μm;试验前后试样均用石油醚超声波清洗10 min;每次试验前在清洗后的钢块接触处表面均匀涂敷约0.2 g润滑脂。摩擦因数由计算机自动记录,采用Nova Nano SEM 50扫描电子显微镜观察磨斑形貌,采用3D-Max80型能谱仪分析表面元素组成。

图1 点-面接触模型

2 结果与讨论

2.1 润滑脂导电性

2种添加剂的质量分数对硅脂体积电阻率影响见图2。试验结果表明,随着2种添加剂添加比例升高,润滑脂体积电阻率降低,导电性增加;在相同添加比例时,采用微米ZnO制备的润滑脂体积电阻率低于采用微米MgO制备的体积电阻率,说明ZnO对硅脂导电性提高优于MgO。

图2 润滑脂体积电阻率

2.2 导电机制分析

MgO和ZnO微观结构如图3所示,MgO分子中具有充满电子的价带和很宽的禁带,其禁带宽度Eg在室温下为5.37 eV。常温下,MgO价带顶部的电子很难跃迁到导带成为自由电子,因此导电性不强,25 ℃时,MgO体积电阻率约为2.4×108Ω·cm[9];ZnO由于存在本征缺陷,使其成为n型半导体材料,体积电阻率约为10-2Ω·cm,两者体积电阻率小于硅脂。

图3 MgO和ZnO结构

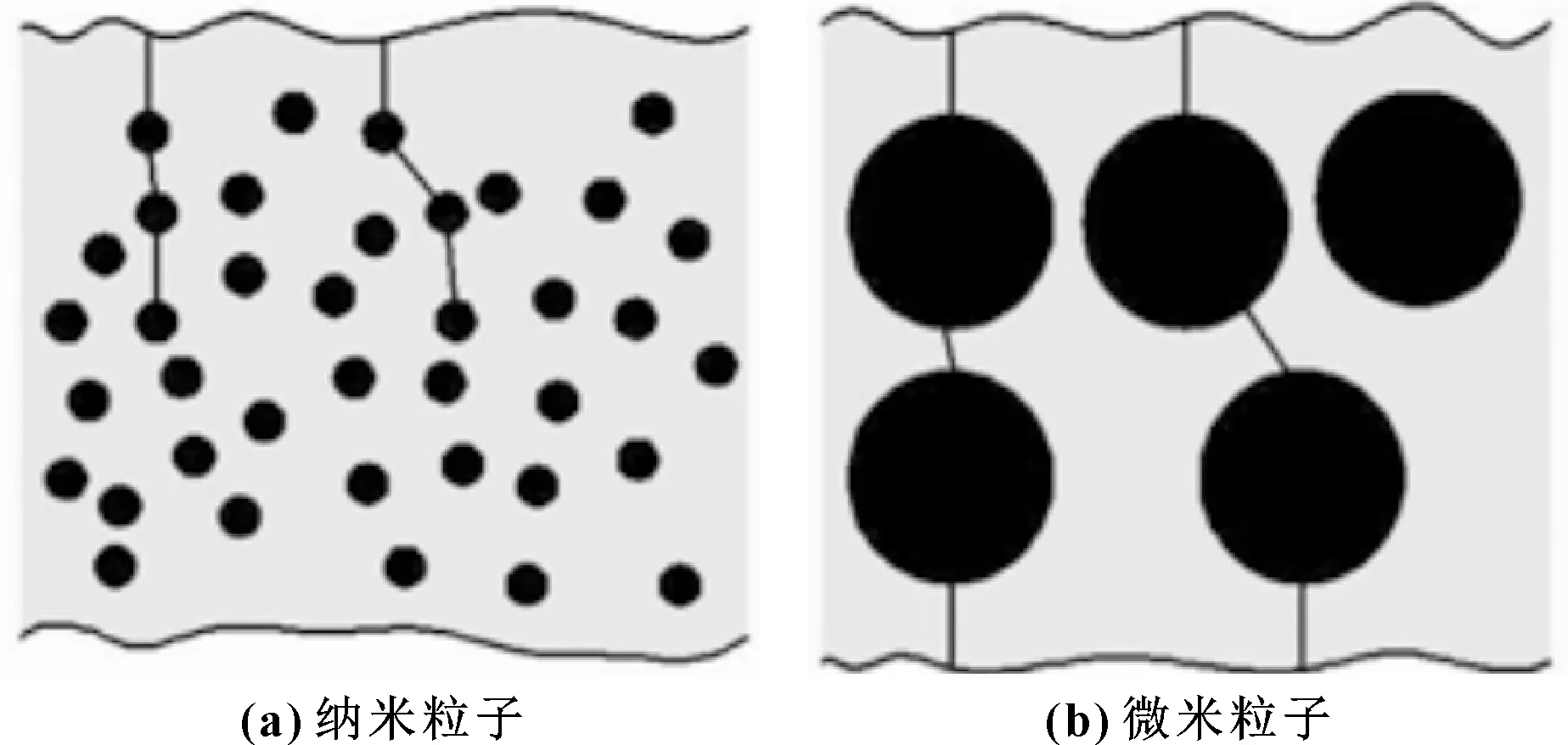

图4示出了添加剂在润滑脂中的导电机制,根据电子捕获理论[10],如图4(a)所示,比表面积很大的纳米粒子很容易形成高密度的陷阱[11],而如图4(b)所示,在微米粒子情况下,由于微米粒子粒径较大,比表面积较低,因此形成的电子陷阱密度低。快电子在漂移过程中能量消耗小,形成电子通道速度快,而且微米粒子的缺陷可以帮助电子快速通过,最终降低基体的击穿电压和体积电阻率。

图4 添加剂在润滑脂中的导电机制

2.3 摩擦磨损试验结果

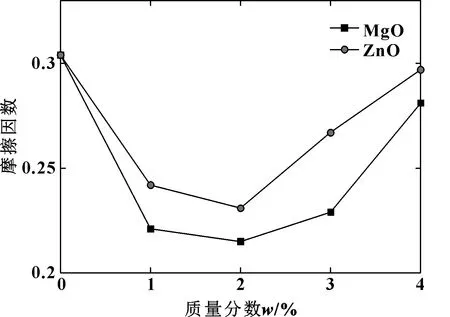

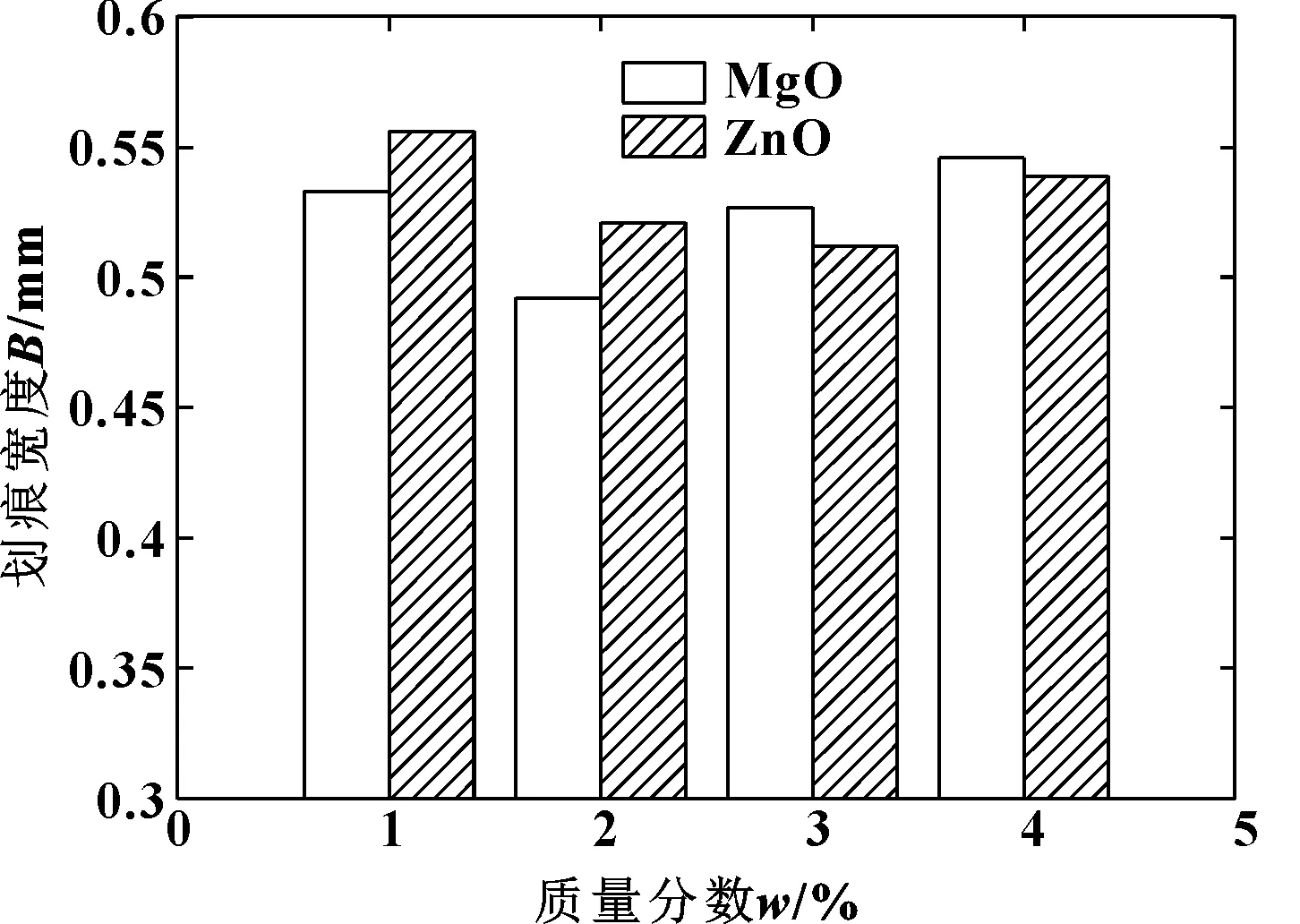

图5显示出试验载荷为50 N时,润滑脂摩擦因数-添加剂含量的曲线,可以看出,2种添加剂可以都降低硅脂的摩擦因数;随着2种添加剂质量分数的提升,润滑脂的摩擦因数先减小后增大,且最优添加质量分数为2%,此时润滑脂的摩擦因数最小,分别达到0.215(MgO)和0.231(ZnO)。同时,MgO的减摩效果优于ZnO。

图5 平均润滑脂摩擦因数

图6显示了50 N下不同质量分数添加剂润滑脂样品润滑下的划痕宽度。可以看出,在未添加添加剂的硅脂润滑下划痕宽度为0.58 mm,而添加2种添加剂后均可减小划痕宽度,且随添加剂添加量的增加划痕宽度也是呈现先减小后增大的趋势;对于MgO最优质量分数为2%,对于ZnO最优质量分数为3%。

图6 50 N下不同质量分数添加剂时的试件划痕宽度

2.4 摩擦机制分析

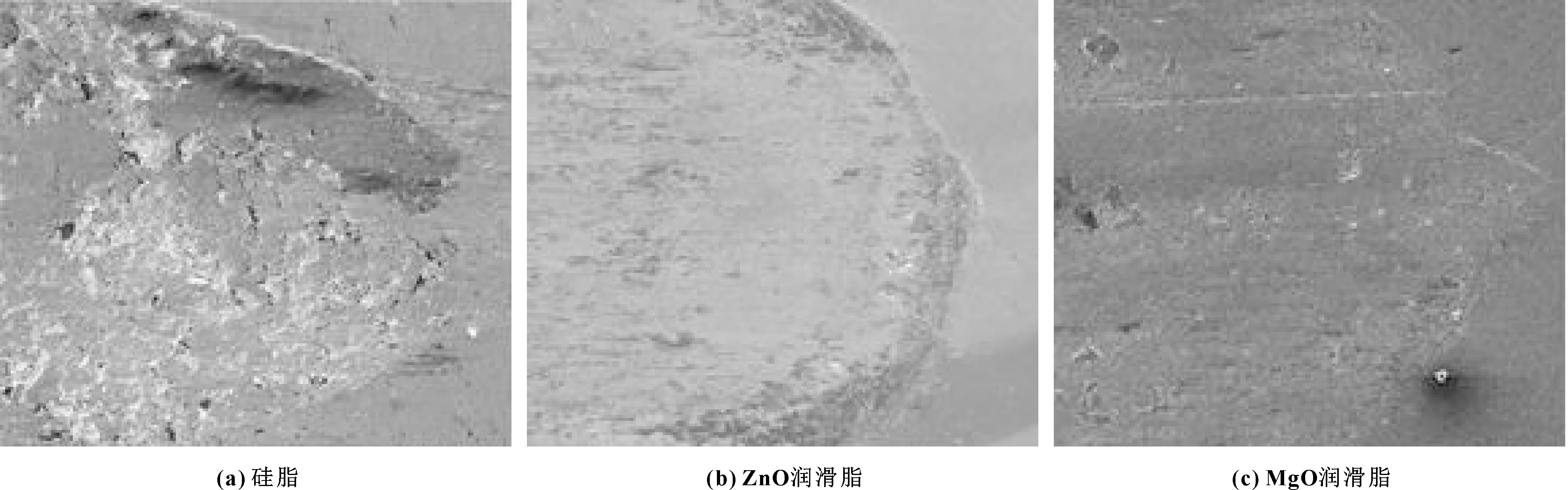

图7展示了200 N下,添加剂质量分数为2%时磨痕表面形貌,可见基础硅脂润滑下磨痕深度较大、表面相对粗糙,并带有很多犁沟以及黏着和腐蚀斑点;加入ZnO和MgO润滑脂润滑下试件表面磨痕深度较浅,表面相对平滑。与MgO相比,含有ZnO的润滑脂磨痕有斑点和裂纹出现,说明在添加剂质量分数为2%时,MgO润滑脂抗磨减摩性能优于ZnO润滑脂。

图7 在200 N载荷情况下磨痕表面形貌

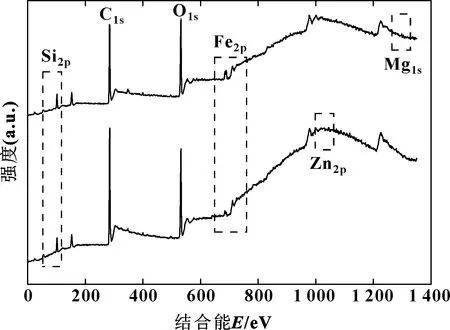

图8展示了试件磨痕表面的XPS总谱图,图中,O1s在528~536 eV处的宽峰表明磨痕表面有氧化物生成。此外还检测到C1s(285~290 eV)、Si2p(99~105 eV)和Fe2p(703~734 eV)3种元素的特征峰;在MgO导电硅脂中检测到Mg1s(1 303~1 305 eV),在ZnO导电硅脂中检测到Zn2p(1 020~1 024 eV),其中C和Si是二甲基硅油的组成元素。在样品中出现了强烈Fe元素特征峰,其出现跟摩擦过程中磨痕表面脱落的Fe有关。

图8 样品磨痕表面的XPS总谱图

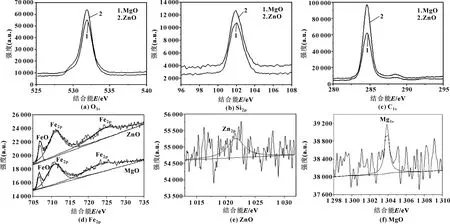

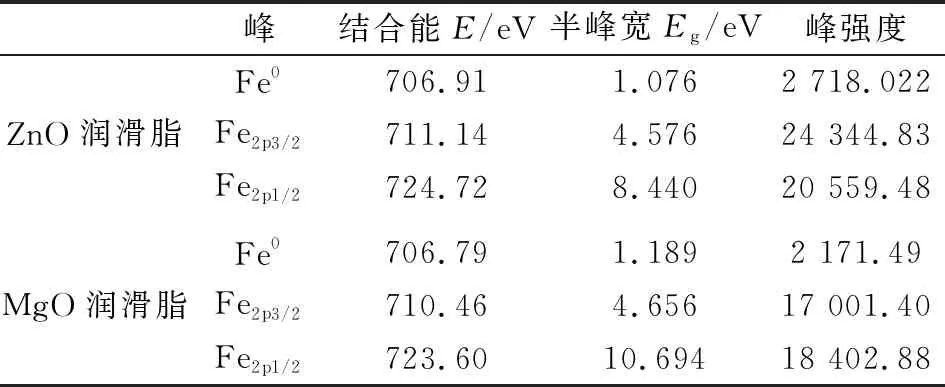

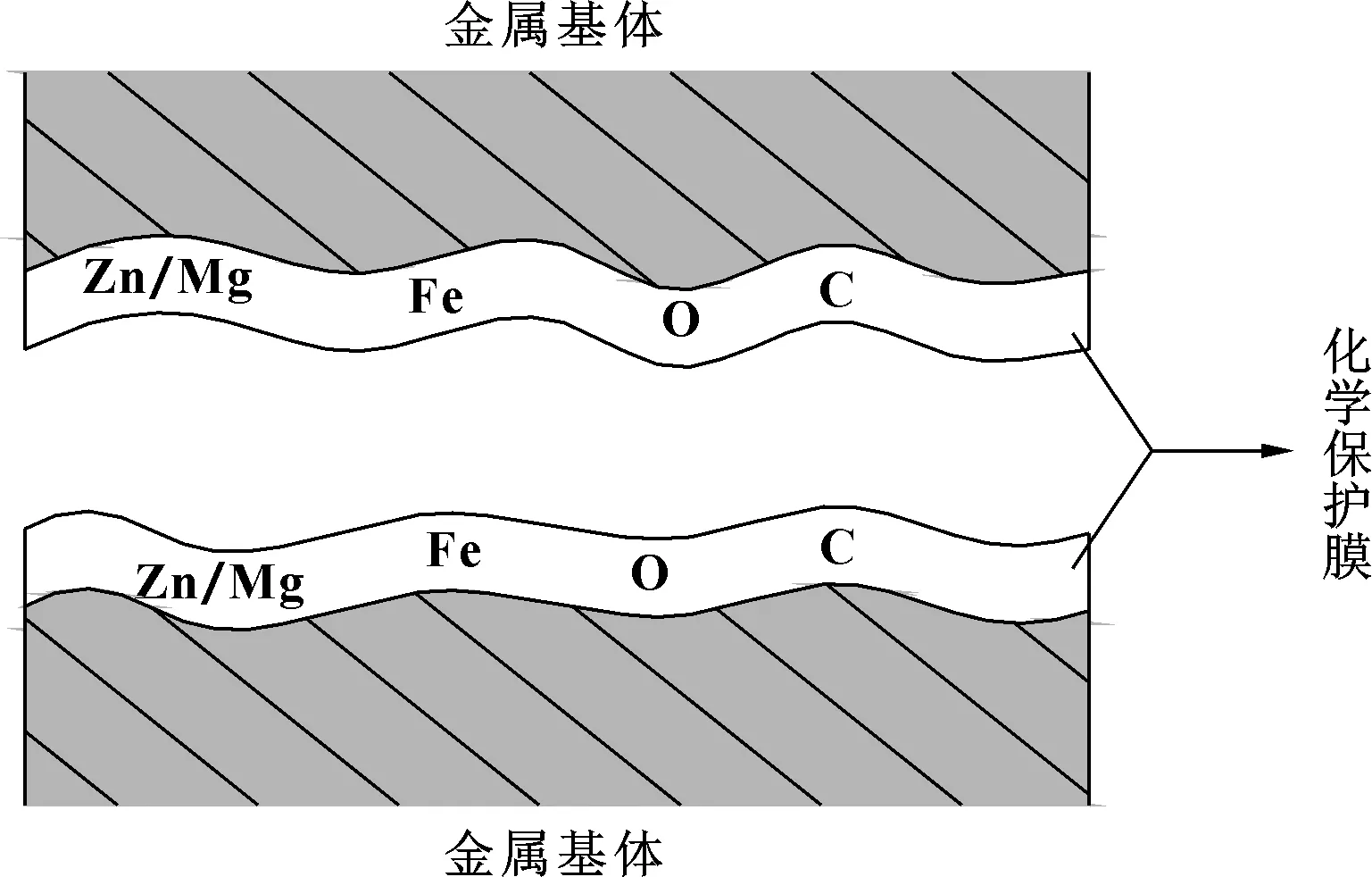

图9展示了6种元素的表面元素能谱,由图9(b)中Si2p峰在102.0 eV处对应SiOx[3];图9(c)中,C1s峰在284.8 eV和288.5 eV处归属于sp3C(C-C)和sp2C ( C=C),说明摩擦表面存在碳元素[12];图9(d)所示的Fe2p的高分辨谱图表明,在ZnO润滑脂润滑下在706.91 eV处,在MgO润滑脂润滑下在706.67 eV处含有Fe0;在ZnO润滑脂润滑下在711.14 eV处,在MgO润滑脂润滑下在710.93 eV处表明了Fe2p3/2的存在;在ZnO润滑脂润滑下在724.72 eV处,在MgO润滑脂润滑下在723.60 eV处表明了Fe2p1/2的存在。Fe3O4的出现表明磨痕表面脱落的Fe被进一步氧化成化学保护膜,由图9(e)、(f)可看出,Zn2p峰在1 021.6 eV处对应Zn2+[13],Mg1s峰在1 303.6 eV处对应Mg2+[14],结合图9(a),说明Zn和Mg在磨痕表面存在状态为ZnO和MgO。因此,摩擦过程中摩擦表面形成了含Fe2+、Fe3+、Zn2+、Mg2+的化学保护膜,起到抗磨减摩作用[15]。

图9 在200 N载荷作用下磨痕表面元素能谱

表3展示了添加ZnO和MgO的磨痕表面Fe2p的高分辨光谱分峰结果,从分峰面积计算结果可知,添加ZnO的磨痕表面和添加MgO的磨痕表面上在结合能711.14 eV和710.46 eV处的Fe2p3/2的相对含量分别为0.511和0.452,在结合能为724.72 eV和723.60 eV处的Fe2p1/2的相对含量分别为0.432和0.490。这说明,添加MgO的磨痕表面的Fe更充分地被氧化成稳定的Fe3O4。MgO和ZnO一方面沉积在表面起到减摩和抗磨作用,另外可能MgO和ZnO在氧化反应中起催化作用,促进金属氧化。Fe3O4和Fe2O3均具有较好的表面络合特性,因此能够与二甲基硅油、MgO和ZnO络合形成稳定的氧化层薄膜,不仅能够填充磨痕表面,而且可以有效增加润滑性能。

表3 添加ZnO和MgO的磨痕表面Fe2p的高分辨分峰结果

图10示出了粒子在润滑脂中抗摩减磨机制。润滑脂中金属氧化物粒子在润滑过程中可填充到接触表面的峰谷中,从而增加接触面积,隔离接触面从而避免直接接触、减小磨损。其次,粒子具有滚动效应,当添加到一定质量分数时,可在接触表面间滚动,使部分滑动摩擦转变为滚动摩擦,减小剪切应力,降低摩擦因数。此外,润滑脂中的粒子由于重力会沉积在接触区域的底部,由于粒子比表面积大、吸附能力强,会将润滑剂吸引固定于接触区域底部,形成紧凑的网络结构,使更多的润滑剂参与润滑过程,提高了减摩抗磨性能。但当添加剂质量分数大于一定程度时,沉积在接触区域底部时会将大量的油挤出,只有少量的油参与到润滑过程。而且,微米粒子的粒径大于形成的化学润滑保护膜,当添加比例过高时,粒子在摩擦过程中起到磨粒作用,摩擦因数反而升高[16]。

图10 粒子在润滑脂中抗摩减磨机制

3 结论

(1)在硅油基础油中加入ZnO和MgO添加剂后,硅脂滴点升高,且ZnO作为添加剂所制备的硅脂滴点高于MgO。

(2)加入ZnO和MgO添加剂能够降低硅脂体积电阻率,且ZnO硅脂体积电阻率小于MgO。

(3)ZnO和MgO添加剂加入能够降低硅脂摩擦因数、减小磨损,且MgO作为添加剂表现出更优秀的抗磨减摩性能,最优添加质量百分数为2%。

(4)ZnO和MgO添加剂在摩擦过程中在摩擦表面发生化学反应形成了含Fe、Zn和Mg元素的反应膜,能够填充磨痕表面,起到了减摩抗磨的作用。