冷轧带钢表面状态对粗糙度检测准确性的影响

刘 锦, 王 硕, 王 莉, 张晓峰, 李亚平

(1.首钢京唐钢铁联合有限责任公司, 唐山 063200; 2.唐山工业职业技术学院, 唐山 063299)

冷轧薄板在生产过程中,各阶段需要有不同的粗糙度,以满足后续加工(如冲压、涂镀等)要求。随着钢铁产品的不断优化,客户对冷轧带钢的表面粗糙度控制均匀性的要求越来越高。因此,为严格把控产品质量,满足后道工序要求,钢铁企业对带钢表面粗糙度检测的准确性尤为重视。

笔者主要分析了带钢表面状态对粗糙度检测准确性的影响,为检测过程中需规避的不良因素提供参考。

1 带钢粗糙度概述

1.1 粗糙度定义和检测方法

表面平均粗糙度是粗糙度轮廓的算术平均偏差,即在取样长度内粗糙度轮廓偏距绝对值的算术平均值,如图1所示。日常所说的带钢表面粗糙度就是一定评定长度内的带钢的表面平均粗糙度。

根据测量原理分类,表面粗糙度的测量方法可分为接触式测量和非接触式测量两类。接触式测量方法主要包括触针法、比较法和印模法[1]。目前,多数钢铁企业采用的检测方法主要是触针法。触针法是利用金刚石触针刻划带钢表面轮廓,通过数据分析计算完成表面粗糙度参数的求取。常用检测过程是先由现场取样,然后将样品运送到试验室,由试验室根据要求进行制样,制样完成后离线检测带钢表面粗糙度。

1.2 粗糙度对用户使用影响

薄板表面粗糙度影响冲压成形,滑动特性差的钢板,冲压成形过程中有引起冲压开裂的危险。

冷轧钢板表面粗糙度对钢板的磷化质量影响很大,提高冷轧钢板表面粗糙度有利于提高磷化耐腐蚀性能[2]。

表面粗糙度对冷轧钢板耐蚀性有明显的影响。随着冷轧钢板表面粗糙度的增大,冷轧钢板表面自腐蚀电位先增大后减小。

2 试验过程

2.1 样品表面处理对粗糙度测量的影响

根据国标要求,测量样板前,需使用丙酮或者酒精擦拭试样,并立即测量。笔者比较了擦拭与不擦拭两种处理方式检测结果的差异。

在生产现场飞剪取样得到大样板,沿样板宽度方向在不擦拭表面和擦拭表面分别测量,取样长度λc为0.8 mm,评定长度为5λc,沿宽度方向共测50个点,每5个点取平均值,结果见表1,其差值见图2。

由表1和图2可知,在该样板宽度方向上,不同位置擦拭前后的粗糙度偏差不同。中部擦拭前后粗糙度偏差较大,带钢边部擦拭前后粗糙度偏差较小。

影响带钢表面清洁程度的主要因素是冷轧过程中产生的残留物 ( 油污、铁粉和粉尘等)。此外,退火、平整等工序中退火气氛、平整液残留和涂油质量及环境因素等也会影响着带钢表面的清洁度[5]。

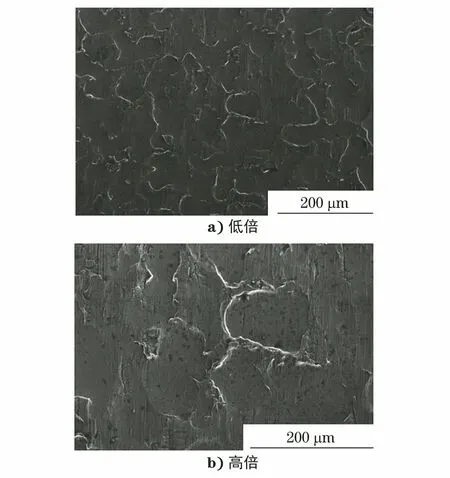

采用扫描电镜(SEM)观察擦拭前和擦拭后带钢表面的微观形貌,如图3和图4所示。由图3和图4可知,经过擦拭处理的样品表面残留的平整液(防锈油)、黏附在带钢上的铁屑等物质明显减少,清洁度较好,更能反映带钢表面的真实情况。因此,在检测带钢表面粗糙度前,需对带钢表面进行擦拭处理,擦拭处理干净后立即测量,通常用脱脂棉蘸取酒精,去除表面残留物,从而去除油膜等对表面粗糙度的影响。

图4 擦拭后冷轧带钢表面微观形貌Fig.4 Micro morphology of cold rolled strip surface after wiping: a) at low magnification; b) at high magnification

2.2 划伤对于粗糙度检测的影响

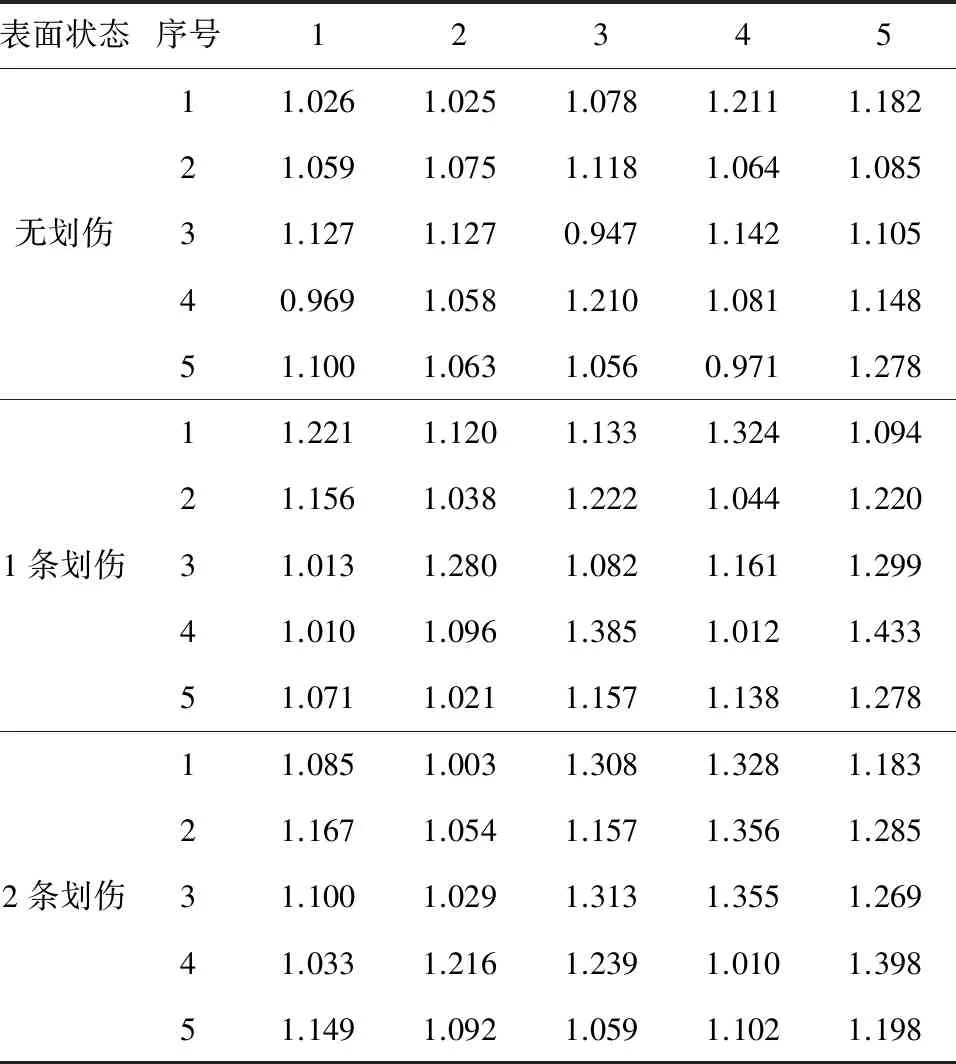

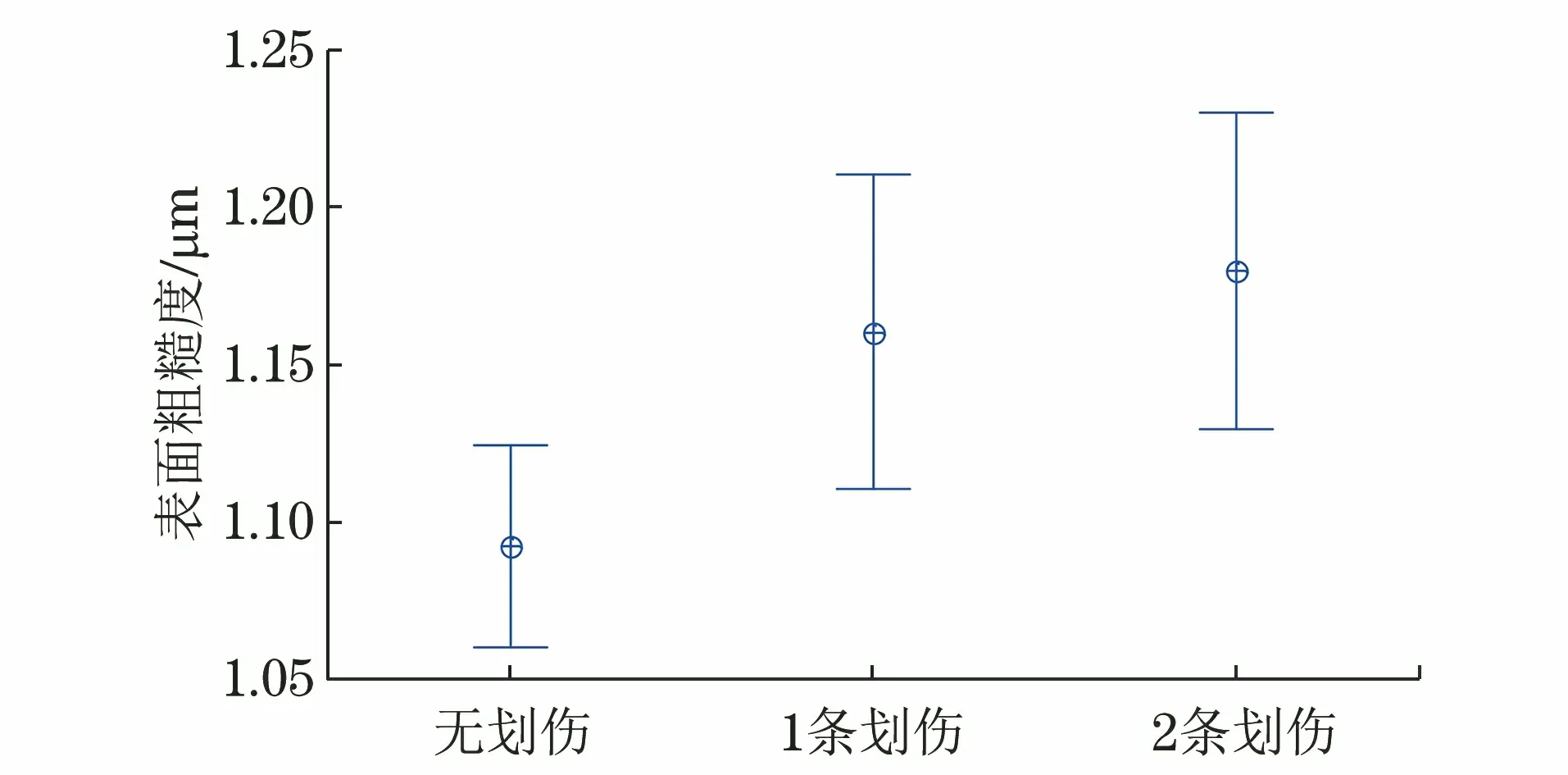

取一块100 mm×100 mm样板,表面光整无划伤,平均分为 25个区域,分别测量。同一样板每个区域内人为制造1条划伤,分别测量。同一样板每个区域内人为制造2条划伤,分别测量。无划伤、1条划伤和2条划伤的样板的表面粗糙度测量结果见表2,其相似度平均值图如图5所示。由表2和图5可知,划伤对于粗糙度检测结果有显著影响,且划伤条数增加,同一块样板的粗糙度检测平均值也增大。

表2 冷轧带钢表面划伤前后的粗糙度Tab.2 Roughness of cold rolled strip surface before and after scratch mm

图5 冷轧带钢表面划伤前后的粗糙度差值图Fig.5 Roughness difference map of cold rolled strip surface before and after scratch

由上述试验结果可知,划伤对于粗糙度测量结果存在影响,进而对整个取、送、制样流程进行跟踪观察,发现主要有3个环节容易产生划伤,需要加强关注。

(1) 取样过程中,样板落料环节,料斗中铁屑、颗粒物会使样板表面产生划伤。因此落料斗需要保持清洁。

(2) 送样运输过程中,板面之间相互摩擦,容易产生划伤,因此钢铁企业应关注送样环节,过程尽量缩短。如果有条件,应进行在线粗糙度测量,省略送样过程,从根本上解决该过程产生划伤的问题。

(3) 制样过程中,剪板机剪切、样板与设备摩擦、设备上铁屑等颗粒物摩擦板面等均会产生划伤。因此,制样单位要做好制样设备的清洁清扫。

3 结论

带钢表面清洁度对粗糙度测量结果有较大影响,表面使用酒精擦拭处理后应立即测量,更能反映带钢表面粗糙度的真实值。

划伤对于粗糙度检测有较大影响,样品完成取样以后,容易产生划伤的环节有运输样板过程中板面间摩擦产生擦划伤、制样过程中产生二次划伤等,应对中间流程加以控制,减少产生划伤的风险,从而为粗糙度测量的准确性提供保证。