电子探针测试胀裂失效不锈钢换热器管中的氮元素

赵同新, 王宜权, 崔会杰, 孙友宝, 黄涛宏

[岛津企业管理(中国)有限公司 分析中心, 上海 200233]

超轻元素一直以来都是微束分析中的一个难点,其中最主要的一个原因是超轻元素的特征X射线能量较低、穿透性较差,被电子束入射源激发产生的特征X射线信号大部分被试样基体吸收,少量从基体出射的信号需要被高灵敏度、大晶面间距的分光晶体分光后才能被特征X射线计数器检测到[1]。随着技术的发展和进步,现代的电子探针已经能够很好地应对超轻元素的测试,只是测试过程中的注意事项相对其他元素要更多一些[2-7]。

奥氏体-铁素体双相不锈钢,其组织由铁素体+奥氏体构成,这类钢增加了铬元素的含量,或添加了其他铁素体形成元素,兼有奥氏体不锈钢与铁素体不锈钢的双重特征。具有抗点蚀、抗晶间腐蚀、抗应力腐蚀以及较好的强度、韧性和焊接性能等特点,而且节约了镍,可降低成本,应用范围十分广泛。自牌号2205双相不锈钢推出以来,由于氮元素的增加和碳元素的有效控制,成为第二代双相不锈钢的主要品种,广泛应用于石油、天然气、造纸、造船、化工、海洋平台、能源热交换器、淡水处理等使用环境对材料要求一定的耐压和抗强腐蚀等苛刻条件下运行的设备和设施上。

某采用2205双相不锈钢制造的换热器管件,在使用液压胀管工艺实现管束和管板的连接时发生换热管管壁胀裂现象。所用的换热管为挤压无缝钢管,胀管工艺前已检查,未发现裂纹。为了查明胀裂的原因,使用岛津EPMA-1720型电子探针对此失效件进行分析。

1 试验方法

由于换热管断口试样没有进行有效保护,宏观断口细节已不可辨。断口打开后,仅观察到少量韧窝。在胀裂失效不锈钢管裂纹附近取样,用树脂进行冷镶嵌。使用电子探针分析了裂纹附近位置的化学成分、显微组织和元素面分布,同时与母材的组织和成分进行了对比研究。

采用岛津EPMA-1720型电子探针显微分析仪,加速电压15 kV,定量测试束流20 nA,面分析束流100 nA,定量测试时间10 s。

由于元素氮属于超轻元素,其微区定量分析难点有基体吸收严重、不同状态下特征X射线峰位偏移、其他元素的高次线会在超轻元素峰位处形成叠加干扰等因素,在准确定量时尤为要注意。笔者进行氮的定量测试时为了获得氮元素准确和清晰的分析结果,测试时注意了以下几个操作[3-5]:①使用全聚焦和52.5°高特征X射线取出角可以获得更高的超轻元素测试灵敏度;②使用专用的大晶面间距的分光晶体,此处使用LSA70;③实时使用在试样上寻峰的方式确认元素的特征峰位,而不是使用标样寻峰值或理论值,此处寻峰值为3.117 34 nm;④避开其他元素干扰,扣除合适背景值(右背景BG+为3.339 92 nm和左背景BG—为2.942 0 nm);⑤需要打开脉冲高度分析仪(PHA)过滤高次线的干扰问题;⑥基体修正方法选择针对超轻元素优化的修正模型ZAF4。

2 试验结果与讨论

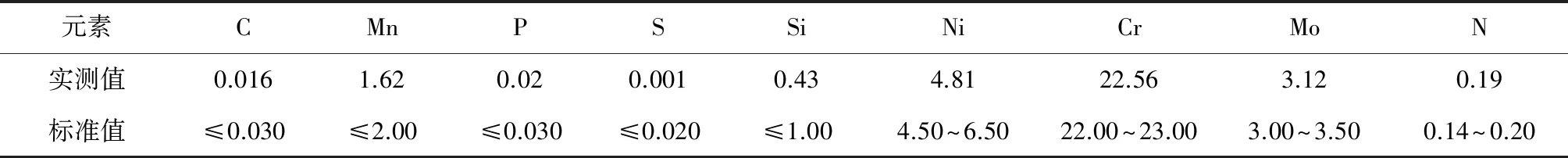

首先使用岛津PDA-7000型直读光谱对此双相不锈钢的母体进行分析,结果见表1。可见其化学成分符合ASME SA789M—2017《一般用途无缝和焊接铁素体/奥氏体不锈钢管子》中对2205双相不锈钢的成分要求。

表1 换热器管的化学成分(质量分数)Tab.1 Chemical compositions of the heat exchanger tube (mass fraction) %

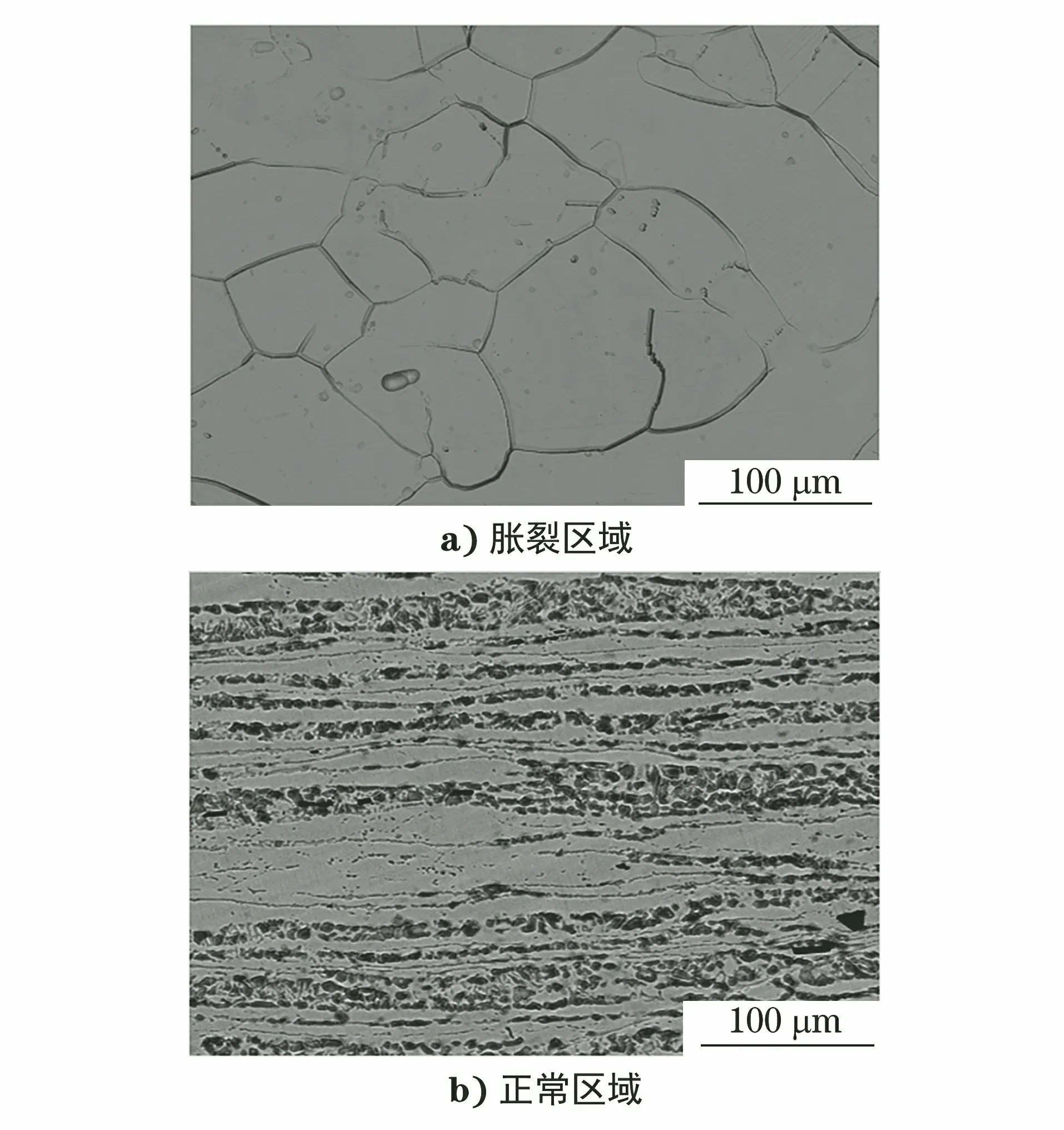

使用电子探针对胀裂区域附近位置进行微区分析,结果如图1所示。显微组织观察结果显示,裂纹附近为粗大奥氏体;而正常组织由铁素体和奥氏体组成,在背散射图像下,白色的为奥氏体,灰色的为铁素体,两相的比例接近1∶1。

图1 换热器管的显微组织形貌Fig.1 Microstructure morphology of the heat exchanger tube: a) expansion crack area; b) normal area

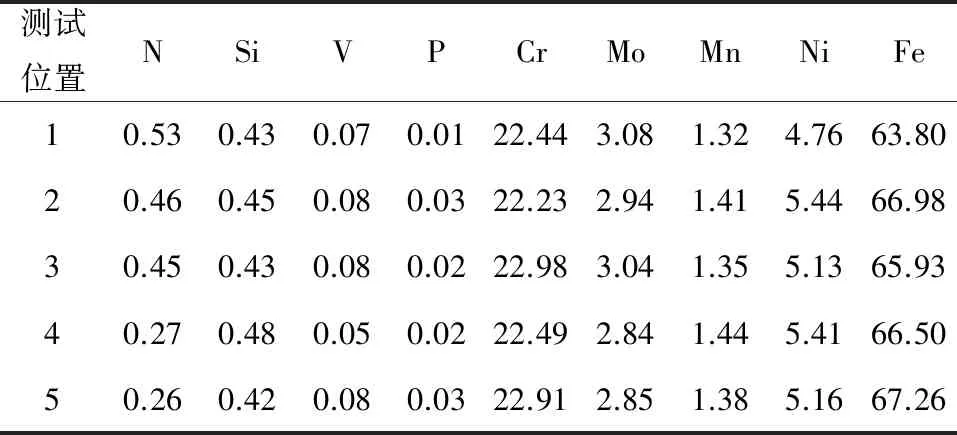

选取距离裂纹不同距离的5个位置测试(每两点间隔50 μm),其化学成分定量分析结果见表2。可见随着所选区域远离裂纹,氮元素含量逐渐递减,在距离裂纹250 μm后的组织区域趋于基体成分含量,其他元素含量较为均匀。

表2 从裂纹附近到基体的化学成分定量分析结果(质量分数)Tab.2 Quantitative analysis results of chemical composition from near crack to matrix (mass fraction) %

为了更直观地验证裂纹附近处的氮元素的面分

布趋势特征,对裂纹附近进行了面分析,分析结果如图2所示。在裂纹附近,氮元素的含量更高,远离裂纹区,氮含量呈梯度降低,直至基体位置趋近相同,不再波动。这种变化趋势和上面定量测试结果吻合。

元素氮是2205双相不锈钢中的有益元素,双相不锈钢的强度和耐蚀性能因为氮元素的合金化作用而表现得更为显著。氮可以扩大钢的奥氏体相区,是一种很强的形成和稳定奥氏体元素,在一定限度内可代替部分昂贵的镍[8]。

当双相钢中两相的比例接近1…1时,材料具有最好的力学性能和耐腐蚀性能,因此控制两相比例及组织的稳定是双相不锈钢生产中的关键。显微组织不仅与合金成分和凝固条件有关,也会受到随后的固态相变、热处理工艺和加工过程的影响[9]。

不同合金元素对铁素体和奥氏体的形成有着不同的作用。能够稳定铁素体、促进铁素体形成的元素主要包括铬、铜、硅、钛、铌、钒、铝等。促进奥氏体形成的元素主要有镍、锰、碳、氮、钴等。

为了说明合金元素对不锈钢中相比例及形成的作用,许多研究者进行了大量研究工作,以元素铬镍当量比来预测不锈钢的显微组织,最著名的是Schaeffler图。其中,铬当量EqCr和镍当量EqNi计算公式如下

EqCr=wCr+wMo+1.5×wSi+0.5×

wNb+5×wV+3×wAl

(1)

EqNi=wNi+30×wC+30×wN+0.5×wMn

(2)

根据式(1)和式(2)计算得到,EqNi为11.8,EqCr为26.32,EqCr/EqNi为2.23。根据文献[10],可知2205双相不锈钢的凝固过程为:熔体先析出铁素体,完全凝固时为全铁素体,伴随着降温过程,在铁素体的基体上通过固态相变,析出奥氏体,最终室温组织为铁素体和奥氏体双相组织。固溶处理后,也是从体心结构的铁素体基体相中,析出面心结构的奥氏体相,两相的比例与加热速度、保温时间以及冷却速率有关,热加工过程也有很大的影响,正常情况下为50%(体积分数)铁素体和50%(体积分数)奥氏体构成[11]。

从镍当量计算公式可以看出,在双相不锈钢中氮元素是强烈的奥氏体稳定元素,其促进奥氏体的形成能力约是镍的30倍,随着氮含量的增加,铁素体含量逐渐减小,奥氏体逐渐增加,且相对于双相区中奥氏体的条状细晶,靠近裂纹区的晶粒为较粗大的等轴晶[12]。由于此不锈钢换热管件局部氮的富集,导致此处出现了异常的组织分布,即晶粒粗大的奥氏体单相区在此处形成,粗大奥氏体的塑性和强度均较正常部位组织的低,使得不锈钢管在加工过程中容易萌生微裂纹,最终出现胀管开裂的现象。

3 结论

使用电子探针对胀裂的双相不锈钢管件进行了微区的定量和元素面分析测试,在裂纹附近位置发现了局部的超轻元素氮的富集。氮元素可以扩大奥氏体区,稳定奥氏体相,是强烈的奥氏体形成元素。这种局部异常的单相粗大奥氏体组织的综合力学性能均比正常组织的差,最终导致换热器管发生胀裂。