棉纺精梳机钳板摆轴的动力学分析

李金键, 任家智, 梁 灼, 贾国欣

(1. 中原工学院 纺织学院, 河南 郑州 450007; 2. 河南工程学院 纺织工程学院, 河南 郑州 451191)

棉纺精梳机的锡林梳理、棉丛分离接合等工作都是在钳板机构的配合下完成的,而钳板机构的前后摆动及上钳板的开启闭合运动均由钳板摆轴驱动。随着精梳机速度的提高,钳板摆轴的阻力矩增大,从而引起钳板组件及其驱动机构部件的变形、断裂,影响机器运转的稳定性及可靠性。因此,对精梳机钳板驱动机构进行动力学分析,研究钳板摆轴阻力矩的变化规律,弄清钳板摆轴阻力矩与精梳机速度的关系,对于高速精梳机钳板驱动机构的创新设计及精梳产品的质量提高具有重要意义。

目前,对棉纺精梳机钳板驱动机构的研究主要集中在以下2个方面:1)对钳板机构的运动规律进行研究,得到了钳板运动的位移、速度及加速度规律[1-2];弄清了钳板运动对棉丛分离接合、给棉定时等工艺参数的影响[3-4];2)以减轻精梳机高速时的振动为目标,采用线性独立向量法对钳板机构进行了平衡优化设计[5-6]。

本文通过分析棉纺精梳机在锡林梳理过程中梳理力对钳板摆轴产生的梳理力矩、分离过程中牵伸力对钳板摆轴产生的牵伸力矩、钳板机构的力对钳板摆轴的惯性力矩,建立了钳板摆轴驱动力矩的数学模型,得到了钳板摆轴驱动力矩的一个工作周期内的变化规律,研究了精梳机的速度对其变化规律的影响,为棉纺精梳机钳板驱动机构的合理设计提供了理论依据。

1 精梳机钳板摆轴的工作分析

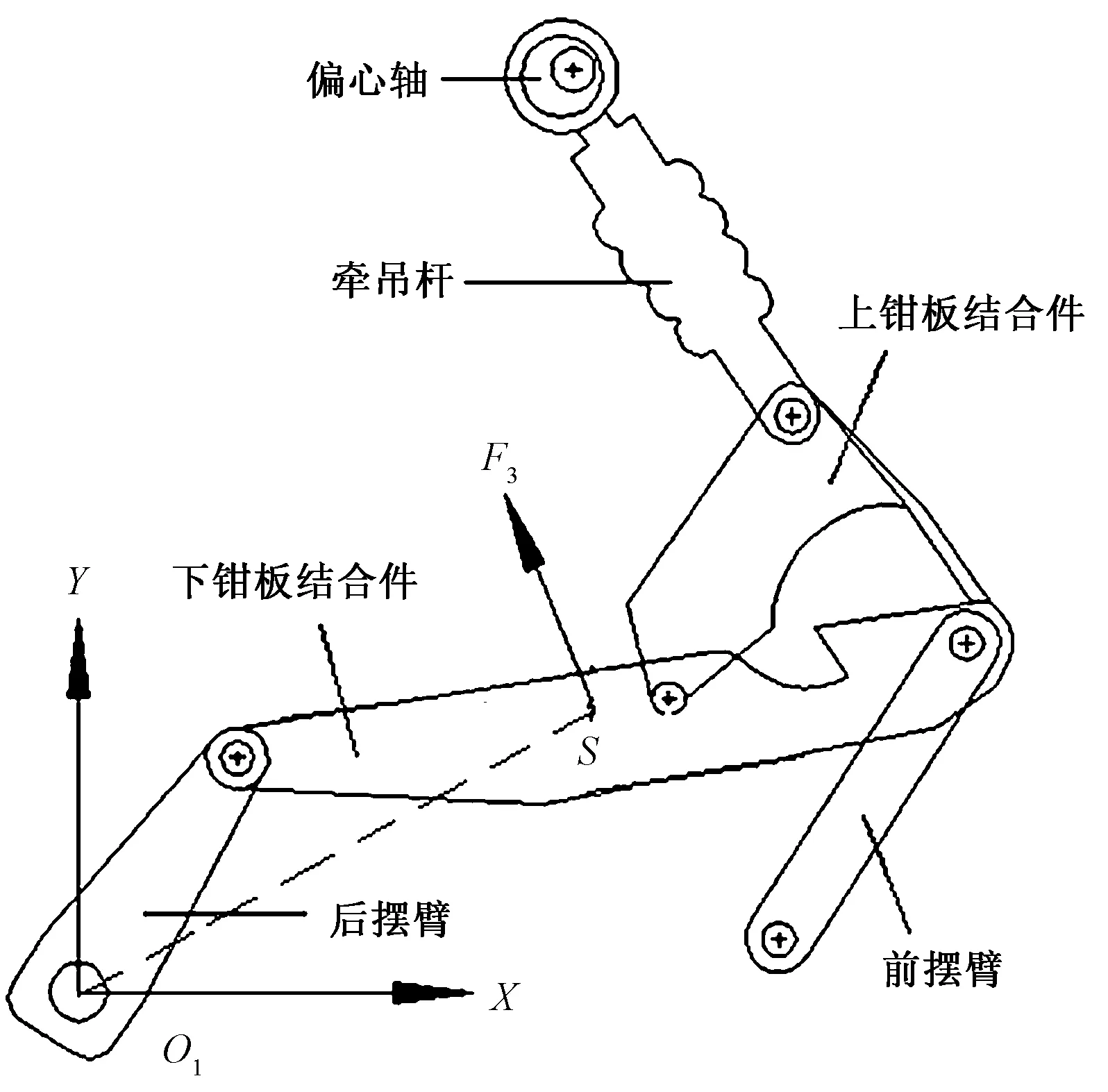

精梳机的钳板机构由前摆臂、后摆臂、下钳板结合件、上钳板结合件、牵吊杆、偏心轴等组成,由钳板摆轴O1驱动;而钳板摆轴是由锡林轴通过曲柄滑块机构驱动,如图1所示。当锡林(轴)回转一周时,钳板摆轴前、后摆动一次,钳板机构前、后运动一次,即为精梳机的一个工作周期[7]。精梳机一个工作周期等分为40分度,每一分度等于9°。在精梳机的一个工作周期中,钳板摆轴驱动钳板机构前后摆动,完成锡林梳理及分离接合的工作任务。

图1 精梳机钳板机构Fig.1 Nipper mechanism of comber

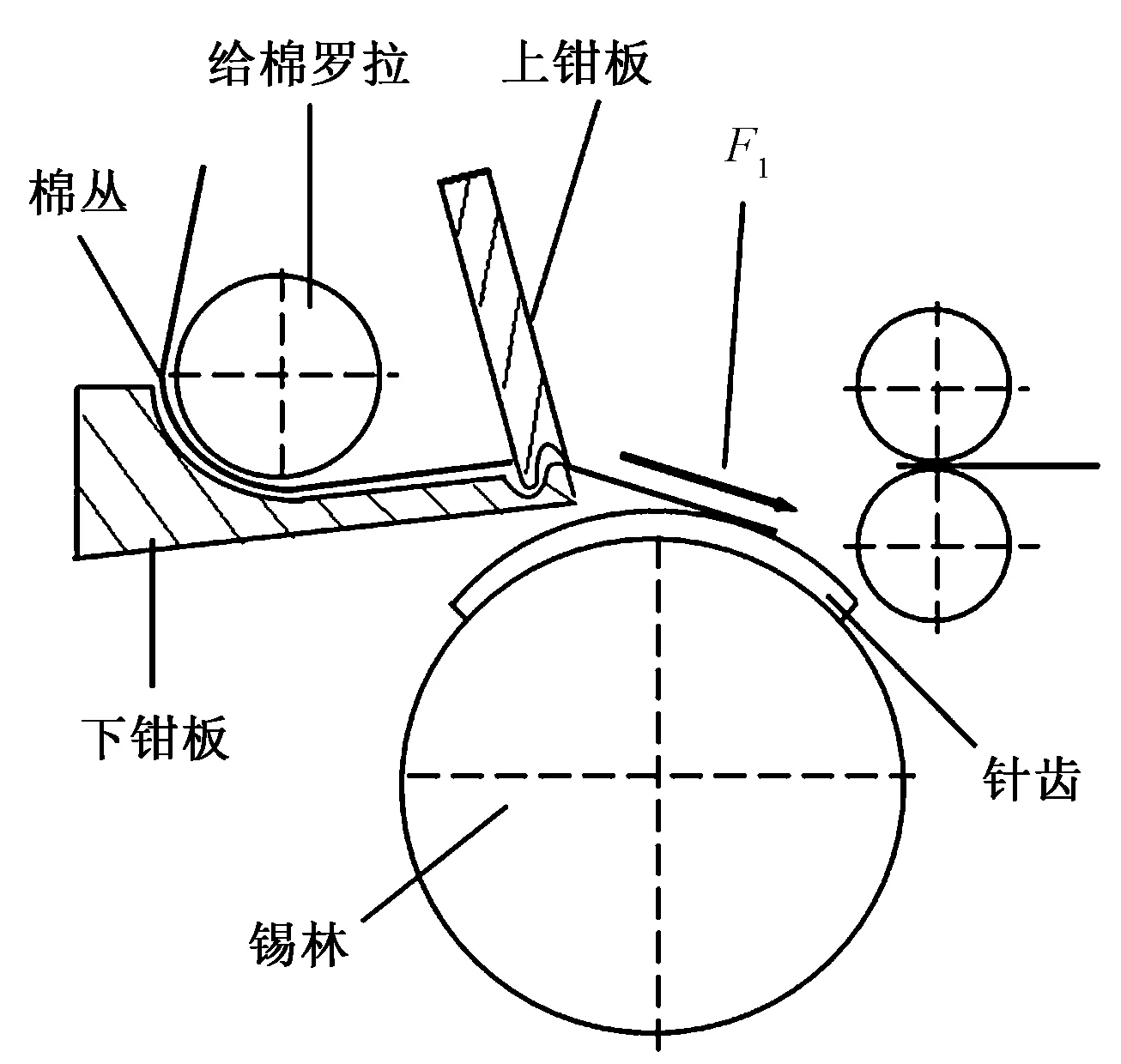

当钳板摆轴驱动钳板机构后摆时,上、下钳板闭合并握持棉丛,锡林针齿刺入棉丛梳理,可将棉丛中的棉结、杂质及短纤维排除,并使纤维伸直平行,如图2所示。针齿与纤维之间产生的滑动摩擦力称为梳理力F1(N);梳理力通过钳板机构及四连杆机构对钳板摆轴产生阻力矩,称为梳理力对钳板摆轴的矩。在JSFA588型精梳机上,锡林第1排针在35分度时刺入棉层,梳理开始;在5分度时锡林最后一排针脱离棉层,梳理结束。测试结果表明,精梳速度对梳理力大小没有影响[8]。

图2 锡林梳理阶段Fig.2 Cylinder carding stage

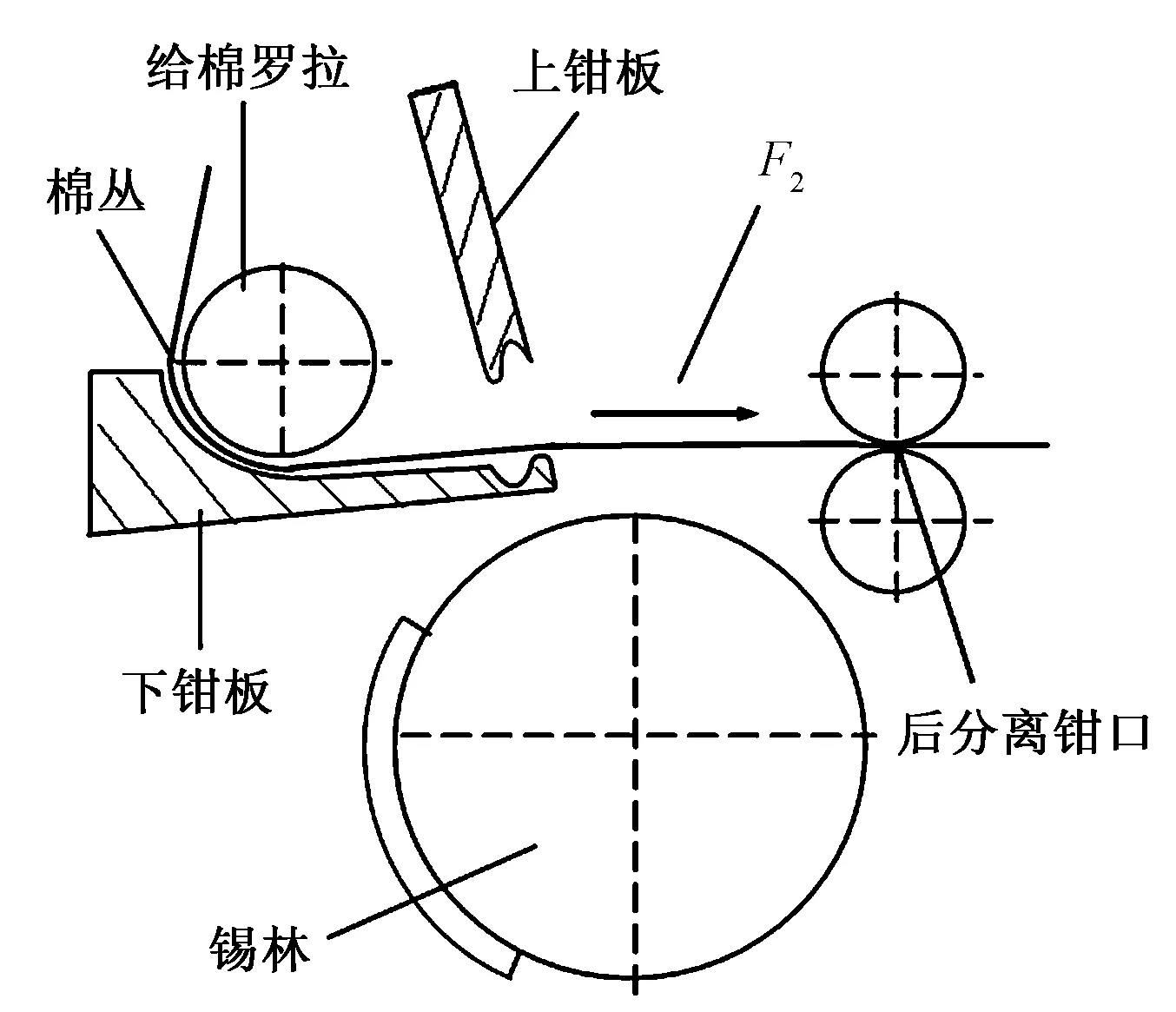

锡林梳理结束后,下钳板将锡林梳理过的棉丛移向后分离罗拉;当棉丛头端到达后分离罗拉钳口时,后分离罗拉快速输出,后分离钳口握持的快速纤维从下钳板上的棉丛快速抽出,称为纤维的分离,如图3所示。在纤维分离的过程中,后分离钳口所握持的快速纤维与下钳板上棉丛之间产生的滑动摩擦力,称为牵伸力F2(N)。牵伸力通过下钳板及四连杆机构传递至钳板摆轴,形成牵伸力矩。在JSFA588型精梳机上,分离牵伸过程在18分度开始,30分度时结束。由于牵伸力是纤维与纤维之间的摩擦力,因此精梳速度的快慢对牵伸力的大小无影响。

图3 分离接合阶段Fig.3 Separation and combination stage

2 精梳机钳板摆轴动力学分析

在精梳机工作过程中,钳板摆轴需要克服梳理力及牵伸力对其产生的工作力矩,又要克服钳板机构和钳板摆轴产生的惯性力矩。因棉纺精梳机由8个眼组成,分别有8个钳板机构及8个精梳锡林,以下是分析每眼钳板摆轴的力矩。

2.1 梳理力对钳板摆轴的力矩

θ1为钳板后摆臂与水平方向的正向夹角(°),可根据落棉隔距及分度算得;θ3为LG杆与水平方向的正向夹角(°),可由O1、O22点的坐标、连杆(O1L、LG、O2G)长度及θ1算得;F1为锡林针齿对棉丛的梳理力,可利用锡林轴加装扭矩传感器测得梳理过程中梳理力的大小及变化规律,也可在上钳板加装测力传感器测得[8-9];θ2为梳理力F1与连杆LG的夹角(°),可根据锡林第1排针对棉丛梳理时的位置、梳理丛长度及LG杆方向角θ3求得,如图4所示。

图4 梳理力对钳板摆轴的矩Fig.4 Torque of carding force on nipper pendulum shaft

运用力的平行四边形法则,对驱动钳板机构的四连杆O1LGO2进行静力学分析[10]。将梳理力沿连杆LG方向及垂直于LG方向分解为F1G、F1G1(N),可得梳理力F1对钳板摆轴产生的力矩M1(N·m):

(1)

式中,LO1L为钳板后摆臂的长度,m。

在JSFA588型精梳机上,已知XO2、YO2、O1L、LG、O2G长度;在落棉隔距为9 mm 时,连杆O1L初始位置角θ1为 51.7°;根据测得的梳理力值,利用式(1)算得35分度至5分度时M1。

2.2 牵伸力对钳板摆轴的力矩

精梳机在纤维分离的过程中,牵伸力的数学模型[11]为

(2)

式中:nmax为一个工作周期内分离钳口纤维量最多时的纤维根数;ni为某分度后分离钳口的纤维根数;P为后分离罗拉的加压量,N;μ为纤维与后分离罗拉的静摩擦因数;r1、r2分别为后分离罗拉及后分离胶辊的半径,m;J2为后分离胶辊的转动惯量, kg·m2;ε1为后分离罗拉的角加速度,rad/s-2。

在分离接合过程中,分离牵伸从18分度开始至30分度时结束,设θ4为钳板摆轴与X轴的夹角(°),θ6为下钳板(或连杆LG)与X轴的夹角,θ5为牵伸力F2与连杆LG的夹角(°),如图5所示。

图5 牵伸力对钳板摆轴的矩Fig.5 Torque of drafting force on nipper pendulum shaft

运用力的平行四边形法则,可求得牵伸力对钳板摆轴的力矩M2(N·m):

(3)

一个工作周期内分离罗拉输出的一个分离丛纤维根数分布曲线可采用实验的方法得到,从而可求得ni及nmax;已知的r1及r2均为 0.0 125 m;棉纤维与分离罗拉表面摩擦系数μ为 0.33;P为 300 N;J2为 33.89×10-12kg·m2;ε1可由分离罗拉驱动机构各连杆的尺寸算得,可利用ADAMS软件仿真得到。则由式(2)计算得到从分离开始到分离结束(从18到30分度)时的牵伸力F2,再根据图5中钳板机构尺寸代入式(3),计算得到一个18到30分度时牵伸力对钳板摆轴的矩M2。

2.3 钳板机构的惯性力矩

如图1所示,钳板机构由前摆臂、后摆臂、下钳板结合件、上钳板结合件、牵吊杆、偏心轴等机件组成。由于钳板摆轴在一个工作周期内做前后摆动,使钳板机构产生较大的惯性力,其惯性力F3(N)可用ADAMS软件进行仿真求得[12],钳板摆轴后摆时为正,前摆时为负。设钳板机构的质心为S,其坐标为(XS,YS),则钳板机构质心极径为

(4)

式中:O1S为钳板机构质心的极径,m;XS为钳板机构质心的横坐标,m;YS为钳板机构质心的纵坐标,m。

因钳板机构的惯性力对钳板摆轴O1的力矩M3(N·m)等于钳板机构惯性力与钳板机构质心极径的乘积,所以

M3=F3×O1S

(5)

在JSFA588型精梳机上,机器速度为300钳次/min时,采用ADAMS软件对钳板机构进行仿真可求得精梳机一个工作周期内的钳板机构惯性力及对钳板摆轴O1力矩及质心S点坐标为(XS,YS),利用式(5)求得一个周期内钳板机构的惯性力矩M3的变化曲线见图6。

图6 钳板摆轴阻力矩变化曲线Fig.6 Variation curve of drag torque for nipper pendulum shaft

2.4 钳板摆轴的惯性力矩

设精梳机每眼钳板摆动轴的质量为m(kg);钳板摆轴的半径为R(m),则钳板摆轴的转动惯量为

(6)

设钳板摆轴回转的角加速度为α(rad/s2),则钳板摆轴的惯性力矩M4(N·m)为

M4=J0×α

(7)

在型棉纺精梳机上,机器速度为300钳次/min时,采用ADAMS软件对钳板机构进行仿真可求得精梳机一个工作周期内的钳板摆轴惯性力矩一个工作周期内钳板摆轴的惯性力矩M4。

2.5 钳板摆轴驱动力矩的数学模型

Z方向为钳板摆轴的轴向,Y为钳板前摆方向。M1为梳理力矩,M2为牵伸力矩,M3为钳板机构惯性力矩,M4为钳板摆轴的惯性力矩,见图7所示。设精梳机一个工作单元钳板摆轴的驱动力矩为M(N·m), 则一个工作周期内驱动力矩M等于钳板摆轴各阻力矩之和,用公式表示为

图7 钳板驱动力矩模型Fig.7 Torque model of driving torque on nipper

M=M1+M2+M3+M4

(8)

在一个工作周期内,锡林梳理始于35分度,至5分度结束,分离牵伸始于18分度,至30分度结束,设t为精梳机一个工作周期内任一分度,以钳板最前位置定时(24分度)为起点,则一个工作单元钳板摆轴的驱动力矩M为

(9)

因精梳机有8个工作单元,故每台精梳机的总驱动力M0(N·m)为

M0=8M

(10)

3 钳板摆轴阻力矩及驱动力矩的分析

3.1 钳板摆轴阻力矩变化规律

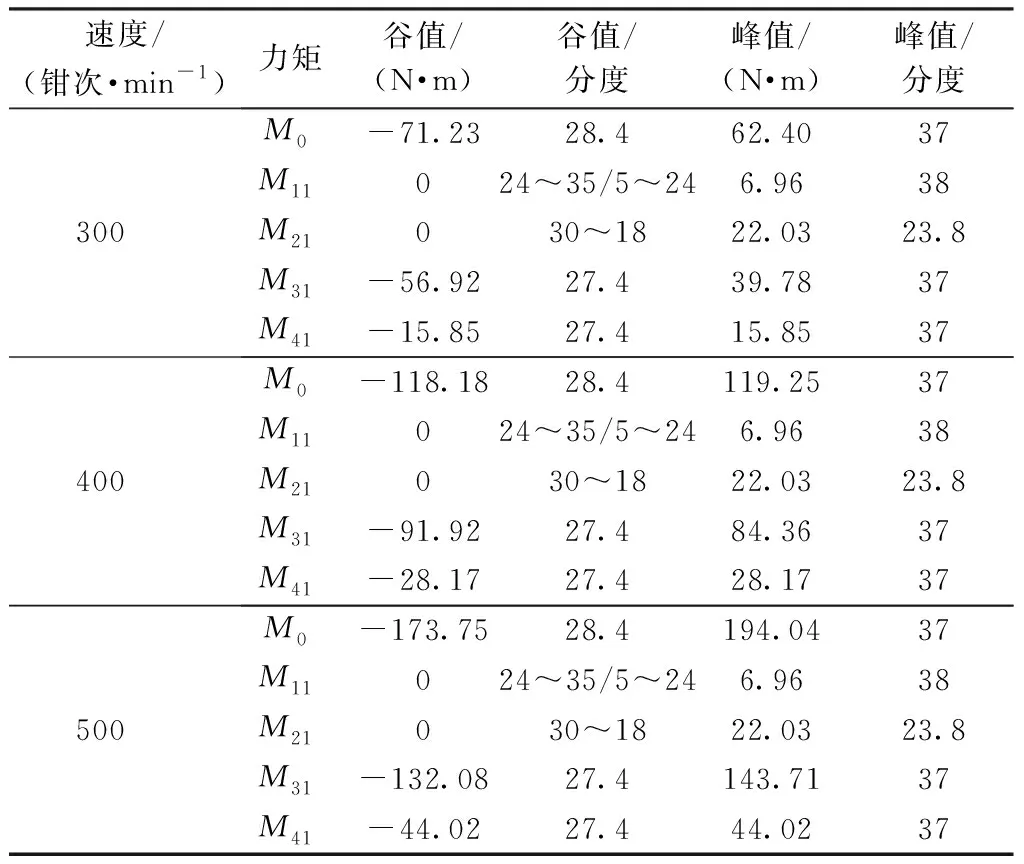

根据图7中精梳机一个工作单元的驱动力矩M、梳理力矩M1、牵伸力矩M2、钳板机构惯性力矩M3及钳板摆轴惯性力矩M4在一个工作周期中的变化曲线,得到各个曲线特征值,见表1。

表1 精梳机一个工作单元钳板摆轴阻力矩的特征参数Tab.1 Characteristic parameters of drag torque of nipper pendulum shaft of a working unit of a comber

由表1可知:1)梳理力矩M1变化曲线35分度时从零开始逐渐增大,到38分度达到最大值后渐小,5分度梳理结束时减小为零;牵伸力矩M2在18分度至23.8分度时由零增至最大,之后渐小,到30分度时减小至零;钳板机构惯性力矩M3与钳板摆轴力矩M4的变化规律相同,其峰值、谷值出现的分度数相同;2)在精梳机的速度为300钳次/min时,钳板机构惯性力矩谷值最大,钳板摆轴力矩谷值次之,牵伸力矩及梳理力矩的谷值最小;3)对比各曲线的力矩峰值,钳板机构惯性力矩峰值最大,牵伸力矩峰值次之,钳板摆轴惯性力矩峰值第三,梳理力矩峰值最小。

3.2 钳板摆轴驱动力矩变化规律

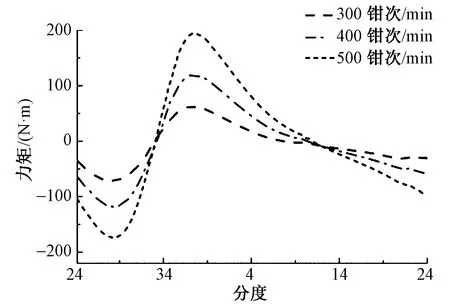

在一个工作周期中,钳板摆轴的驱动力矩M由梳理力矩M1、牵伸力矩M2、钳板机构惯性力矩M3及钳板摆轴惯性力矩M4叠加而成,可由式(9)计算;在精梳机速度为300钳次/min,利用ADAMS软件对钳板机构进行仿真,得到驱动力矩M在一个工作周期的变化曲线见图8,其特征参数见表2。

图8 速度对驱动力矩的影响Fig.8 Effect of velocity on driving torque

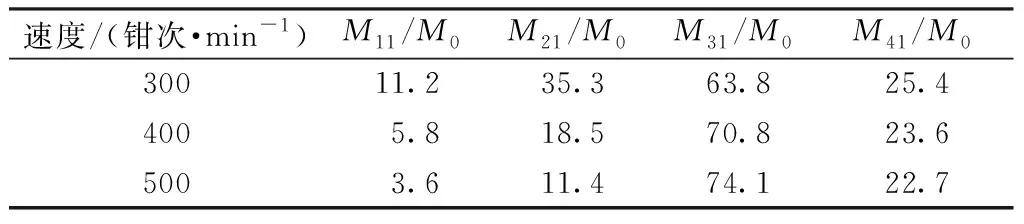

一台精梳机钳板摆轴总驱动力矩M0是一个工作单元的8倍,根据式(9)及(10)可算得精梳机钳板摆轴总驱动力矩M0。一台精梳机的总驱动力矩M0、总梳理力矩M11、总牵伸力矩M21、总钳板机构惯性力矩M31、总钳板摆轴惯性力矩M41,其特征参数见表2。

表2 精梳机钳板摆轴总驱动力矩及阻力矩的特征参数Tab.2 Characteristic parameters of total driving torque and drag torque of comber nipper pendulum shaft

由表2可知,在精梳机速度为300钳次/min,各阻力矩峰值与总驱动力矩峰值之比M11/M0、M21/M0、M31/M0、M41/M0分别为11.2%、35.3%、63.8%、25.4%,即构成钳板摆轴总驱动力矩峰值中钳板机构惯性力矩峰值占比最大,牵伸力矩峰值次之,钳板摆轴惯性力矩峰值第三,梳理力矩峰值占比最小。

3.3 精梳机速度对钳板摆轴驱动力矩影响

在精梳机速度分别为300、400及500钳次/min时,计算得到钳板摆轴总驱动力矩M0在一个工作周期中的变化规律曲线如图8所示,钳板摆轴各阻力及其总驱动力矩的特征参数如表2。曲线的谷值与峰值如表2所示。由此可知,在一个工作周期内,钳板摆轴驱动力矩M0的谷值与峰值随着精梳机速度的提高而迅速增大。当精梳机的速度由300提高至500钳次/min时,驱动力矩峰值由62.4 N·m上升至194.04 N·m,提高211%;驱动力矩的谷值由71.23 N·m增大至173.75 N·m,提高143.9%;但曲线的峰值与谷值出现的分度数不变。

在精梳机速度分别为300、400及500钳次/min时,根据表2中的数据,计算得到各阻力矩峰值与钳板摆轴总驱动力矩M0峰值之比如表3所示。由于精梳机速度对梳理力及牵伸力大小无影响,而对钳板机构惯性力矩及钳板摆轴惯性力矩影响较大,因此各阻力矩峰值与总驱动力矩峰值的比值变化较大;当精梳机的速度由300提高至500钳次/min时,钳板机构惯性力矩M41峰值与总驱动力矩峰值比值由63%增至74.1%,而牵伸力矩峰值与总驱动力矩比值由35.3%下降至11.4%,梳理力矩由11.2%下降至3.6%。因此在高速精梳机上,减小钳板机构的惯性力矩是减小驱动矩、降低能耗的重要途径。

表3 阻力矩峰值与驱动力矩峰值的比值Tab.3 Ratio of peak torque of drag to peak torque of drive %

4 结 论

通过建立棉纺精梳机钳板机构的动力学模型及利用ADAMS软件仿真与分析,得出以下结论:

1)在不计钳板摆轴与其轴承摩擦阻力的情况下,钳板摆轴的驱动力矩由梳理力矩、牵伸力矩、钳板摆动机构惯性力矩、钳板摆轴惯性力矩4部分构成。在一个工作周期内,车速为300钳次/min时,钳板机构惯性力矩曲线的峰值与谷值最大,牵伸力矩曲线峰值次之,梳理力矩曲线峰值最小。因此降低精梳机钳板机构惯性力矩是防止钳板驱动机构部件断裂、提高机器运转稳定性及降低能耗的主要途径。

2)得出了在精梳机速度分别为300、400及500钳次/min时,钳板机构驱动力矩的峰值分别为62.4、119.25及194.04 N,这为不同速度条件下钳板驱动机构部件的强度设计及驱动电动机功率设计提高供了可靠的依据。

3)一个工作周期内钳板摆轴驱动力矩变化规律与钳板机构的惯性力矩的变化规律接近,但其曲线的谷值及峰值均大于钳板机构的惯性力矩。

4)随着精梳机速度的提高,钳板摆轴驱动力矩曲线的峰值及谷值迅速增大,且钳板机构惯性力矩峰值与总驱动力矩峰值比值增大,而梳理力矩、牵伸力矩、钳板摆轴惯性力矩曲线的峰值与总驱动力矩峰值比值均减小。