微胶囊化膨胀型阻燃剂的制备及其在聚乳酸中的应用

文玉峰, 马晓谱, 盛方园, 朱志国

(北京服装学院 材料设计与工程学院, 北京 100029)

聚乳酸(PLA)作为一种可生物降解高分子材料,具有明显的环境友好性和生物相容性,是典型的绿色高分子材料,在生物医用材料方面的应用已经得到广泛认可,在纺织、包装、电子及发泡材料等方面的应用也正趋于广泛[1-2]。然而,PLA材料也存在易燃烧的缺陷,其极限氧指数(LOI)仅为19.5%,且同其他很多高分子材料类似,在燃烧时会有大量的熔滴滴落,会造成火焰蔓延引起二次火灾危害[3-4]。目前,PLA的阻燃改性主要是通过向基体中添加磷系阻燃剂[5]、氮系阻燃剂[6]、有机硅阻燃剂[7]、金属氧化物[8]以及膨胀型阻燃剂[9]等,不同的阻燃剂体系均能够较好地提升PLA的阻燃性。其中,膨胀型阻燃剂广泛应用于各种聚合物阻燃改性中[10],但其用量往往较大(质量分数超过15%),对基体聚合物的其他性能如热稳定性、加工性能、力学性能等不利。膨胀型阻燃剂属于一种多组分体系,通常的添加方式是多种组分共混添加,造成本应发挥协效作用的阻燃元素分散存在于基体中,容易导致阻燃效率弱化[11-12],这也是膨胀型阻燃剂通常添加量较多的原因之一。本研究采用微胶囊化包覆技术对膨胀型阻燃剂的各组分进行预处理,形成一种包覆结构,然后再将微胶囊化膨胀阻燃剂作为一个整体分散于聚合物基体中,对于提升组分间的协同作用有促进作用[13-15]。

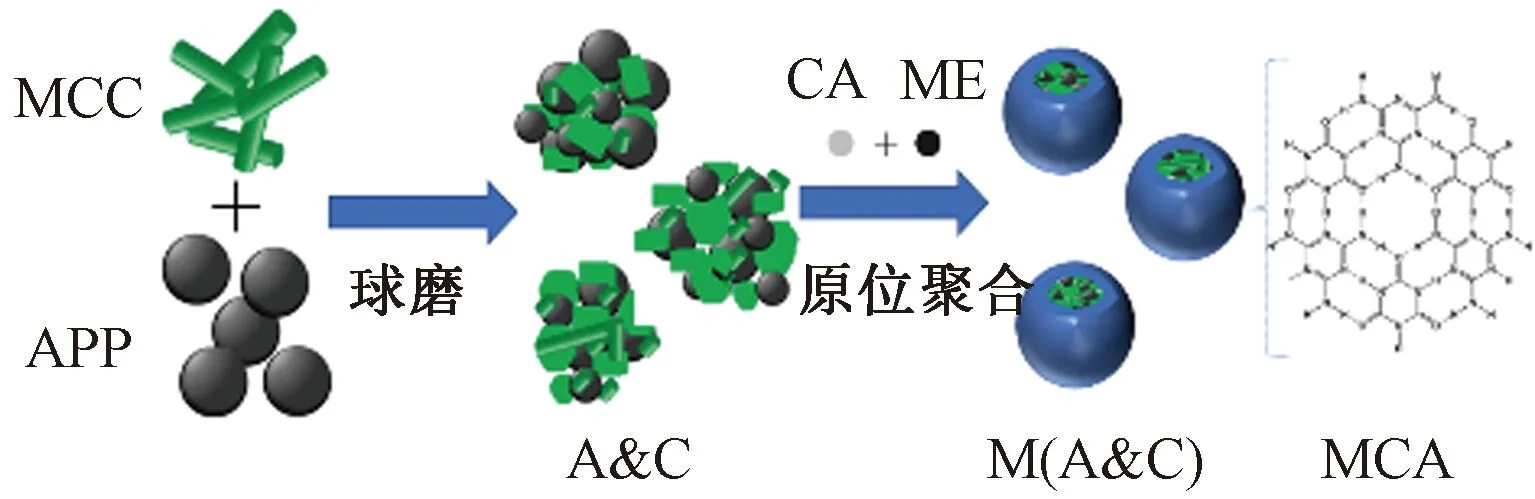

为提高多组分型膨胀型阻燃剂的阻燃效率,降低其添加量,本文以聚磷酸铵(APP,简称A)、微晶纤维素晶(MCC,简称C)和三聚氰胺氰尿酸盐(MCA,简称M)为膨胀型阻燃剂的酸源、炭源和气源成分,利用球磨共混法和原位聚合法相结合的方式实现微胶囊化包覆,得到包覆型膨胀型阻燃剂M(A&C)。 将其作为一个整体,通过熔融共混的方式得到阻燃改性PLA,并对阻燃剂的结构、阻燃PLA的热性能、阻燃性能和残炭形貌进行表征与分析。

1 实验部分

1.1 实验原料

聚乳酸(PLA),6201D,美国NatureWorks公司;聚磷酸铵(APP),分析纯,上海阿拉丁生化科技股份有限公司;微晶纤维素(MCC),分析纯,郑州阿尔法化工有限公司;三聚氰胺(ME),分析纯,上海麦克林化工有限公司;氰尿酸(CA),分析纯,上海麦克林化工有限公司;无水乙醇,分析纯,北京市通广精细化工公司。

1.2 微胶囊化膨胀型阻燃剂的制备

将APP(A)和MCC(C)以质量比为6∶1的比例分散于去离子水中,加入球磨机中,转子转速为3 000 r/min,温度为25 ℃,球磨时间为3 h,经离心干燥得粉末状A&C。

将7 g A&C,1.49 g CA,200 mL无水乙醇置于三口烧瓶中,升温至80 ℃,搅拌2 h;然后将1.51 g ME分散于20 mL无水乙醇中,在10 min内滴加进上述三口瓶中,反应12 h,经离心干燥得微胶囊化膨胀型阻燃剂M(A&C)。另外,单独制备了三聚氰胺氰尿酸盐作为对照样品。M(A&C)的制备过程及结构示意图如图1所示。

图1 阻燃剂M(A&C)的制备示意图Fig.1 Preparation and structure scheme of intumescent flame-retardant M(A&C)

1.3 阻燃聚乳酸的制备

将上述所得M(A&C)分别按质量分数3%、5%及10%与PLA切片用Haake双螺杆挤出机熔融共混,熔融温度为190 ℃。将得到的阻燃共混物PLA/M(A&C)系列样品。经100 ℃真空干燥 12 h后,用于样品的制备及表征。

此外,作为对比样,将APP、MCC和MCA以阻燃剂M(A&C)这3种组分相同的比例进行球磨共混得到共混型复配阻燃剂,记为M+A+C,然后,与上述同样的方式再与PLA进行熔融共混,得到PLA/(M+A+C)系列样品。上述2种阻燃PLA共混物的配方如表1所示。

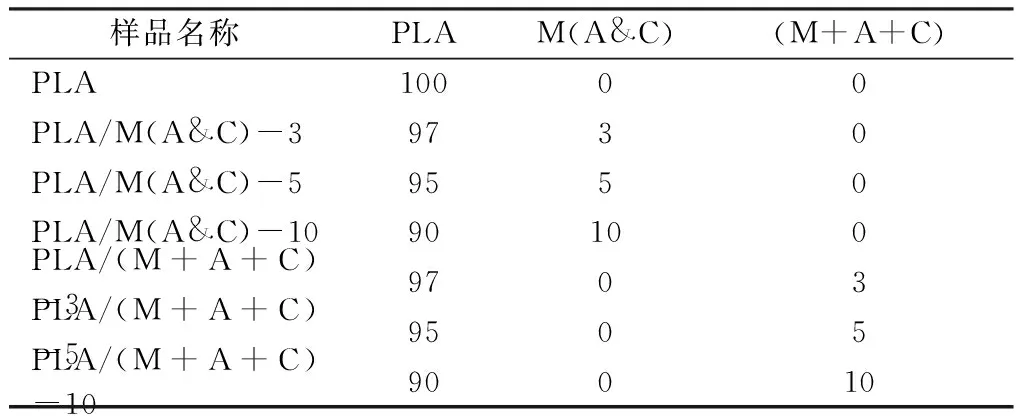

表1 阻燃PLA共混物的配方Tab.1 Formulation of flame-retardant PLA blends g

1.4 测试与表征

1.4.1 热性能测试

采用美国TA仪器公司的DSC Q2000型差示扫描量热仪进行热转变温度测试。扫描温度范围为30~200 ℃,升温速率为10 ℃/min,N2气氛。

采用日本Seiko公司的TG 6300型热失重分析仪测试试样的质量损失曲线,升温速率为10 ℃/min, 温度范围为30~800 ℃,N2气氛。

1.4.2 结构与形貌测试

采用美国Nicolet公司的Nexus670型红外光谱仪测试试样的红外光谱图,扫描次数为32,分辨率为0.4 cm-1,扫描范围为4 000~500 cm-1。

采用日本JEOL公司的JSM-6360LV型扫描电子显微镜对样品和燃烧性能测试后的残炭进行微观形貌表征。

采用英国VG公司的Escalab MK-II型电子能谱仪对样品表面元素进行分析。

1.4.3 阻燃性能测试

极限氧指数(LOI值)测试:采用氧指数测试仪(美国Dynisco公司)根据GB/T 2406.2—2009《塑料 用氧指数法测定燃烧行为》进行测试,测试样条尺寸为80 mm×6.5 mm×3 mm(长×宽×高)。

垂直燃烧(UL-94)测试:采用CZF-3型垂直燃烧仪(南京市江宁区分析仪器厂)根据GB/T 2408—2008《塑料 燃烧性能的测定 水平法和垂直法》进行测试,样条尺寸(长×宽×高)为130 mm×13 mm×3 mm。

1.4.4 燃烧性能测试

采用英国火灾及燃烧测试科技有限公司生产的标准锥形量热仪(CONE)测试样品燃烧性能。样条由KT-0704型压膜机制得,尺寸(长×宽×高)为100 mm×100 mm×3 mm。

2 结果与讨论

2.1 阻燃剂的结构分析

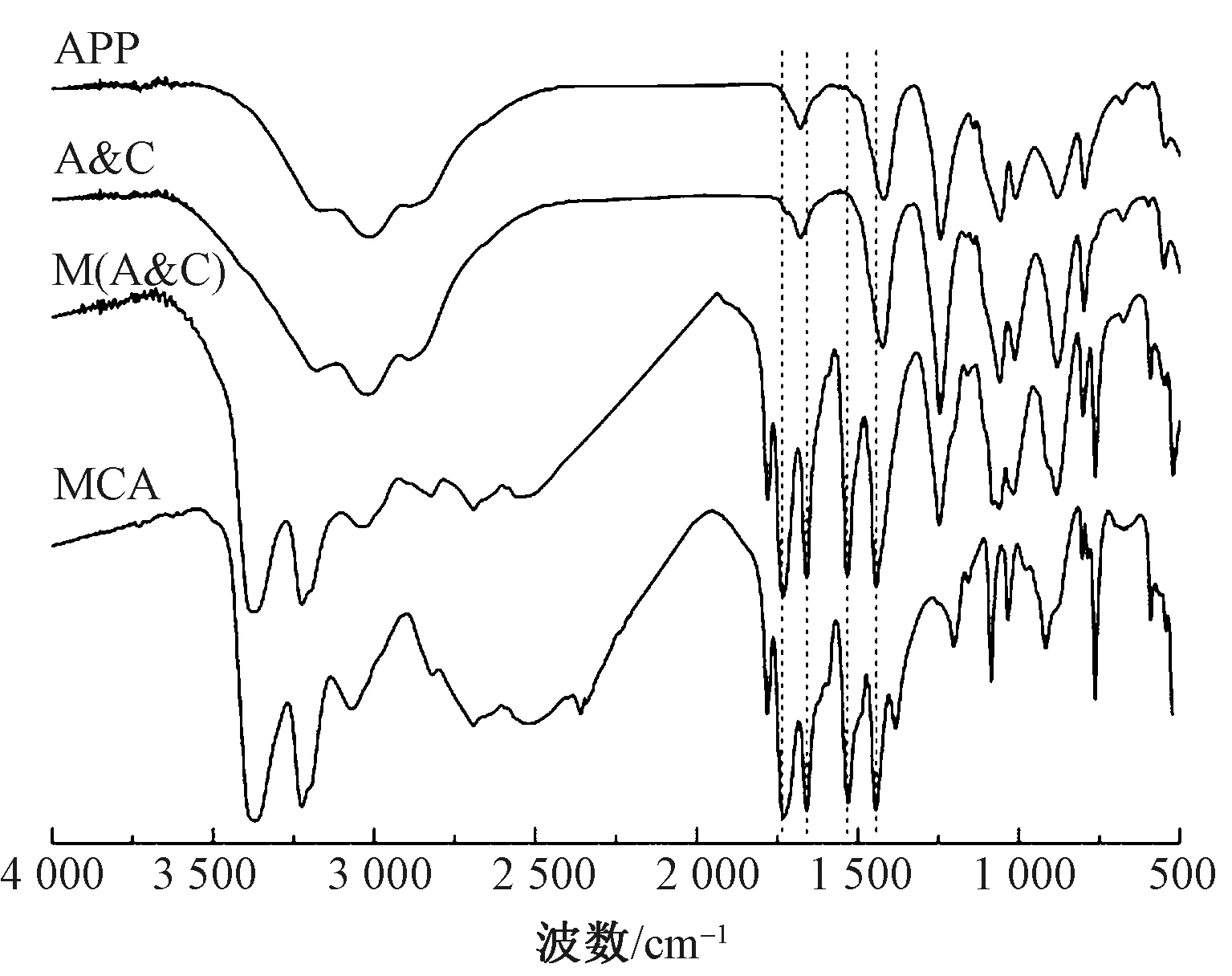

图2为阻燃剂各成分以及包覆后复合阻燃剂的红外光谱图。将APP和MCC经球磨共混后,得到的混合物A&C的红外和APP几乎一样,说明MCC的红外吸收峰全部与APP的吸收峰重合。以共混物A&C作为芯材,经过三聚氰胺和氰尿酸原位聚合形成MCA壳材后,得到的阻燃剂M(A&C)的红外谱图几乎与MCA一致,说明MCA对芯材成分A&C具有很好的包覆性,形成了微胶囊化阻燃剂。

图2 阻燃剂APP、MCA、A&C及M(A&C)的红外谱图Fig.2 FTIR spectra of flam eretardants APP,MCA, A&C and M(A&C)

图3示出阻燃剂的扫描电镜照片。可以发现,APP表面光滑平整,颗粒间的边缘和边界明显,平均粒径为10 μm左右。当APP与MCC经球磨得到的共混物A&C,在球磨作用下,APP粒径明显减小,研磨细化后的MCC更容易与APP紧密复合,形成紧密接触的复合体。同时,其形貌明显不同于APP的平整表面,而是表现为松散杂乱的表面形态。在M(A&C)中,颗粒表面的粗糙程度发生变化,能够看出有更加细密的物质附着,此为在包覆过程中形成的MCA沉积附着在A&C颗粒的表面上,形成包覆型的微胶囊化阻燃剂M(A&C)。

图3 APP、A&C及M(A&C)的SEM照片Fig.3 SEM images of APP,A&C and M(A&C)

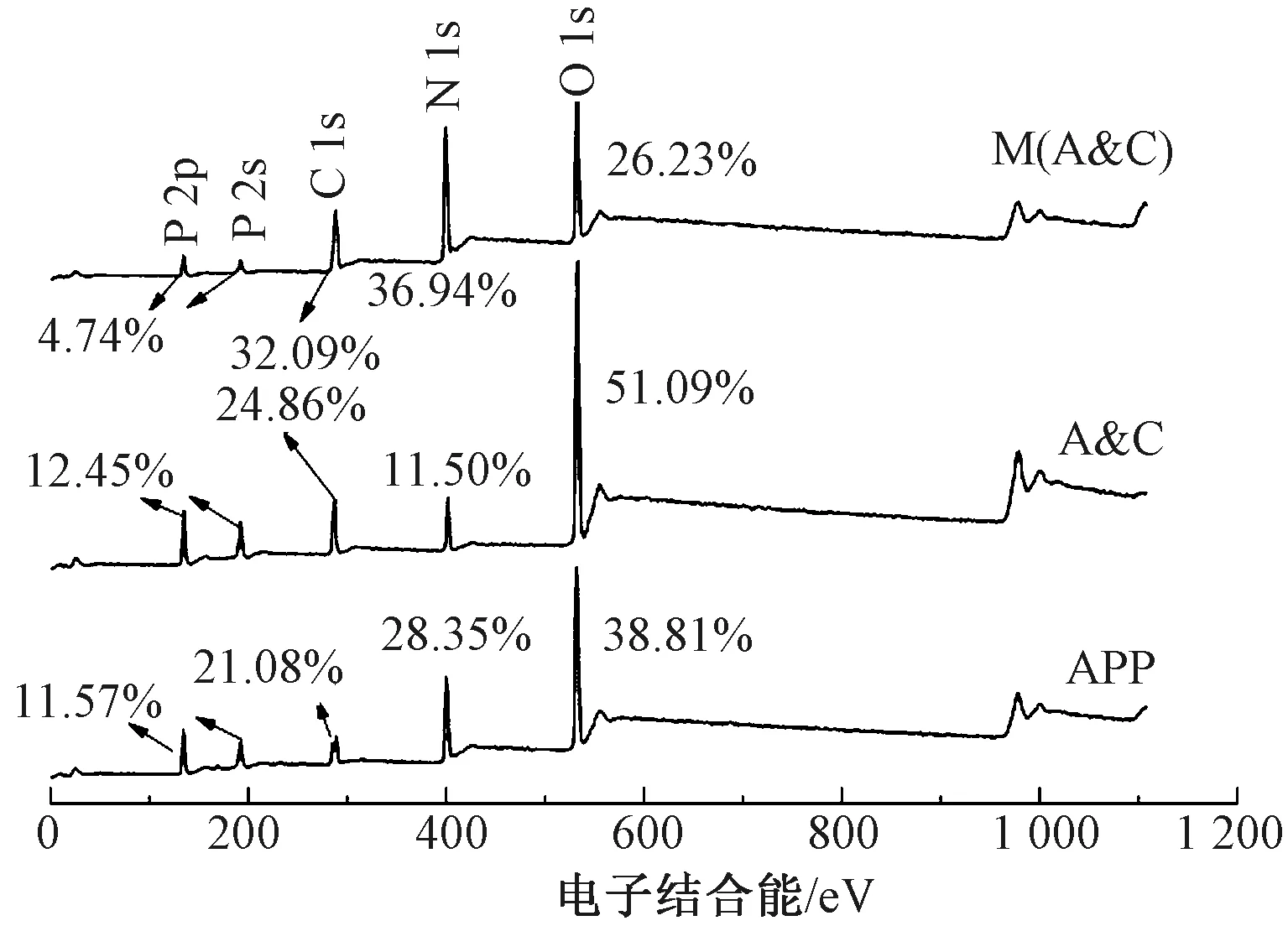

图4示出阻燃剂的XPS测试结果。APP、A&C和M(A&C)的表面均有O、N、C以及P元素,分别处于533.2 eV(O 1 s)、401.2 eV(N 1 s)、288.1 eV(C 1 s)以及192.2 eV(P 2 s)、133.8 eV(P 2p)处。但各元素含量不相同,尤其是阻燃剂M(A&C)表面P元素含量降至了4.74%,说明MCA对芯层组分具有很好的包覆性,获得了微胶囊化膨胀型阻燃剂M(A&C), 与前述的红外和SEM测试结果是一致的。

图4 阻燃剂APP、A&C及M(A&C)的XPS全谱图Fig.4 XPS spectra of APP,A&C and M(A&C)

对所得的阻燃剂进行热失重分析,数据如表2所示。微胶囊化形成M(A&C)后,主要发生了2个方面的变化,一是初始分解温度较APP或者A+C出现较为明显的降低,但仍然维持在250 ℃左右,说明MCA的存在,具有促进体系热降解反应的作用。但这种促进降解的作用对阻燃剂的降解残余量(以炭为主)是有利的,在800 ℃时,M+A+C的残炭量为26.6%,A+C样品的残余量为18.3%,其他样品如APP和A&C的残余量介于之间。但是,包覆形成M(A&C)后的残余质量明显增加至37.6%。根据聚合物的凝聚相阻燃机制可知,聚合物燃烧后形成较多的残炭,能更好地发挥炭层的阻隔作用,有利于改善阻燃性能。在M(A&C)阻燃体系中,有效的膨胀型阻燃元素P、C和N的空间距离更小,更利于发挥协同作用,可以预期此种阻燃剂对于提高阻燃效率将具有促进作用。

表2 各阻燃剂的热失重数据Tab.2 TG data of different flame retardants

2.2 阻燃PLA样品的热性能分析

图5示出各个阻燃PLA样品的差示扫描量热曲线和热失重曲线。由图5(a)可知,PLA结晶困难,在DSC曲线中出现不明显的结晶峰,且熔融时熔程宽。在含有阻燃剂的样品中,PLA/(M+A+C)-3的结晶性能最好,在100 ℃附近出现明显的结晶峰。同样PLA/M(A&C)-3的结晶峰也比较强。说明加入的阻燃剂具有促进结晶的成核作用。尤其明显的是,PLA/阻燃剂样品的熔融峰均很明显,且熔程变窄,说明得到的聚合物晶体的规整性相对较好。由图5(b)可知,PLA及其阻燃样品均发生一步分解,即在320~400 ℃间迅速分解。PLA的起始分解温度为333.7 ℃,最终的残余量仅为0.6%,几乎无法形成残炭。当添加阻燃剂后,样品的起始分解温度有降低趋势,但是在700 ℃的残余质量呈现增加趋势。在相同阻燃剂添加量时,PLA/M(A&C)比PLA/(M+A+C)的起始分解温度低,但残余质量大,尤其是PLA/M(A&C)-10的T5%降至298.3 ℃,残余质量增加至7.7%,显著提高了聚合物的成炭能力,从而更好地形成炭层。燃烧过程中形成的残炭越多,则越有利于提高阻燃性能。

图5 PLA及阻燃PLA样品的DSC(a)和TG(b)曲线Fig.5 DSC (a) and TG (b) curves of PLA and flame-retardant PLA samples

2.3 阻燃性能分析

图6示出各个阻燃PLA样品的极限氧指数。可见,PLA样品的LOI值仅为19.5%,属于易燃材料。使用共混型阻燃剂(M+A+C)时,随添加量的增加,PLA/(M+A+C)的LOI值呈逐渐增加趋势,分别为24%,25%和28.5%,明显提高了样品的被引燃难度。采用微胶囊技术得到的包覆型阻燃剂M(A&C)的阻燃效率明显得到增强,对应PLA/M(A&C)样品的LOI值分别为27%、29%和31.5%,明显体现了阻燃剂成分微胶囊化的优势,3%~5%的M(A&C)即可以达到10%的M+A+C的阻燃效果。可以看出,膨胀型阻燃剂中阻燃元素(成分)的紧密存在具有更高的阻燃效率,对降低阻燃剂的用量是有利的。

图6 PLA及阻燃PLA样品的极限氧指数Fig.6 LOI of PLA and flame retardant PLA samples

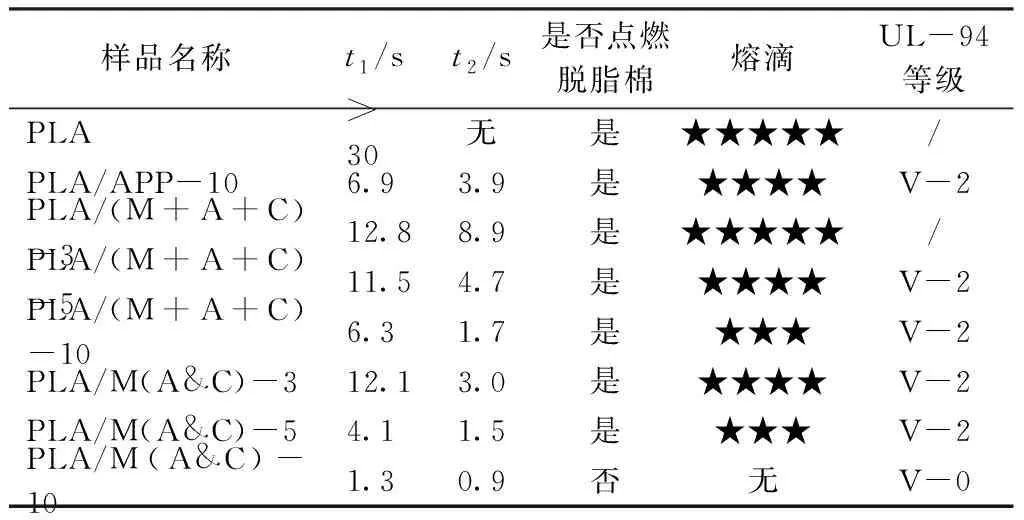

表3示出阻燃PLA样品的垂直燃烧测试结果。PLA样品在第1次点火时,迅速点燃并燃烧剧烈,且熔滴情况十分严重,熔滴滴落连成一片,迅速引燃了脱脂棉,直至完全燃尽才熄灭,UL-94无评级。仅加入10%的APP,样品PLA/APP-10第1次点火和第2次点火后的燃烧持续时间分别为6.9和3.9 s,熔滴滴落情况得到改善,但还是较严重,且滴落物引燃了脱脂棉,UL-94为V-2级。将M(A&C)和M+A+C分别以不同的比例加入后,随着添加量的增加,阻燃PLA的t1和t2均随之减小,尽管熔滴仍能引燃底部脱脂棉,但熔滴滴落情况得到改善。综合来看,PLA/M(A&C)系列样品的效果优于PLA/(M+A+C)系列样品。尤其是样品PLA/M(A&C)-10的t1和t2降低至1.3和0.9 s,且无熔滴滴落,在火源离开样条后,火焰立即熄灭,脱脂棉也未被引燃,UL-94级别为V-0级。表明微胶囊化包覆后的阻燃剂M(A&C)具有更优良的阻燃效果。

表3 PLA及阻燃PLA样品的垂直燃烧结果Tab.3 UL-94 test data for PLA and flame retardant PLA samples

2.4 锥形量热测试结果分析

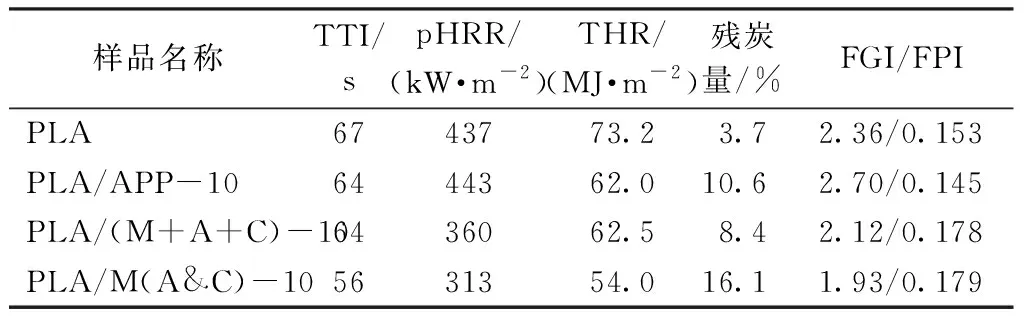

表4示出PLA及其阻燃样品的锥形量热测试结果PLA的。引燃时间(TTI)为67 s,加入APP、M+A+C以及M(A&C)后,TTI均呈现减小趋势,分别降低至64、64和56 s。说明阻燃剂的引入使样品更易被点燃。这是由于阻燃剂促进了聚合物的分解,在一定程度上,加快了分解产生可燃物质的速度,使其更快被点燃,样品的热失重曲线可为佐证。

由表4可看出: PLA的pHRR为437 kW/m2,阻燃剂的加入使复合物的pHRR分别降为443、360和313 kW/m2,表现出更好的释热抑制效果,降低了燃烧的剧烈程度; PLA的THR为73.2 MJ/m2,PLA/APP-10的THR降低至62 MJ/m2,PLA/(M+A+C)-10的THR与PLA/APP相当,而将阻燃剂进行包覆处理后,得到的样品PLA/M(A&C)的THR明显降低,为54 MJ/m2,相比于PLA降低了26.3%。热释放的数据对比,说明经微胶囊化后阻燃剂的阻燃效率得到提升。

表4 PLA及阻燃PLA样品的锥形量热测试结果Tab.4 Cone calorimeter data of PLA and flame retardant PLA samples

表4中的残炭量是复合物燃烧后的剩余质量,此指标是阻燃剂凝聚相阻燃机制的重要支撑。数据表明,PLA的最终剩余的残炭量仅为3.7%,几乎燃烧完全。PLA/APP-10和PLA/(M+A+C)-10的残炭量相差不大,分别为10.6%和8.4%。同样,经过微胶囊化后的阻燃体系引起较为明显的变化,PLA/M(A&C)-10的残炭量为16.1%,比PLA增加了11.4%。残炭量的增加能在一定程度上具有防护作用,隔绝热量和火焰的蔓延,延缓炭层以下的聚合物进一步降解,从而提升阻燃性能。

火势增长指数FGI数值越高,火灾危害越大;火灾性能指数FPI数值越高火灾危害越小。从表4的数据可以看出,PLA样品的FGI和FPI分别为2.36和0.153。而PLA/M(A&C)-10的FGI指数和FPI指数分别为1.93和0.179,说明M(A&C)的应用,明显降低了PLA的火灾危害性。

由上述分析可知,PLA/M(A&C)比PLA/M+A+C 而言,表现出更好的阻燃性能,M(A&C)能更有效地提高PLA火灾安全性。因为2种体系的物质成分和含量是一致的,其差别就在于经过包覆后形成的微胶囊化阻燃剂M(A&C)中,阻燃成分之间更大概率以紧密靠近的形态存在于聚合物中,更容易发挥膨胀型阻燃剂中酸源、炭源和气源的协同效应,说明微胶囊化技术有利于增强阻燃剂的阻燃效率,为降低此类阻燃剂的使用量提供了数据支撑。

2.5 燃烧后残余物形貌分析

图7示出残余物表面和内部的SEM照片。PLA的残炭为炭渣的松散不规则堆积,表面粗糙、空隙大,内部松散且有大孔洞,因此,样品较容易燃烧完全。样品PLA/APP-10的外表面残炭致密,但不连续,仍有缝隙和孔洞,内部残炭碎片化,有缝隙存在,无大孔洞形成,从而阻碍燃烧反应进行。PLA/(M+A+C)-10的外表面残炭完整、且致密,无缝隙,有小孔洞存在,这是由于MCA分解生成的不可燃气体溢出而成,内部残炭连续且完整,无孔洞存在,能更好地阻碍氧气等物质传递,提高阻燃性能。而样品PLA/M(A&C)-10的内、外残炭都连续、完整且致密,无孔洞、缝隙存在,从而阻隔氧气、热量以及可燃物质传递,使得燃烧反应难度提升,更进一步提高阻燃性能。

图7 PLA及阻燃PLA样品燃烧后的残炭微观形貌(×1 000)Fig.7 SEM images of residue char of PLA and flame retardant PLA samples(×1 000).(a)Surface morphology;(b)Interior morphology

2.6 燃烧后残余物表面元素分析

为更深入探究阻燃剂M(A&C)经微胶囊包覆化后的阻燃作用机制,对PLA/M(A&C)-10的残炭进行XPS表征。图8示出PLA和PLA/M(A&C)-10残炭的表面元素及其对应含量。

图8 PLA和PLA/M(A&C)-10残炭的XPS宽谱图Fig.8 XPS spectra of residue char of PLA and PLA/M(A&C)-10

在PLA中,残炭只含有C(288.1 eV)和O(533.2 eV)2种元素,且质量分数分别为74.74%和25.26%。而在PLA/M(A&C)-10中,残炭不仅有C和O 2种元素,也出现了P(192.2、133.8 eV)元素,C、O和P元素的质量分数分别为31.63%、53.88%和14.49%,但并未有N元素出现,说明经过燃烧,N元素以气态的惰性气氛的形式释放,发挥气相阻燃作用。而P元素的部分或者全部残留于残炭中,主要发挥催化成炭的作用。因此,阻燃剂M(A&C)经微胶囊化后与普通膨胀型阻燃剂的机制保持一致,在气相和凝聚相中共同发挥作用。结合阻燃性能测试结果(LOI值和UL-94),膨胀型阻燃剂经微胶囊化后,其在凝聚相中的阻燃作用得到显著提升。

3 结 论

1)以聚磷酸铵(A)、微晶纤维素晶(C)和三聚氰胺氰尿酸盐(M)为酸源、炭源和气源成分,采用多步法制备了一种微胶囊化膨胀型阻燃剂M(A&C),并应用于PLA的阻燃。热失重分析表明,M(A&C)本身的热解质量保留率可达37.6%(800 ℃时)。

2)在同等添加量时,阻燃剂M(A&C)比M+A+C具有更高的阻燃效率。当添加量为10%时, PLA/M(A&C)-10的LOI值高至31.5%,且通过垂直燃烧V-0级。在锥形量热测试中,相较于PLA,PLA/M(A&C)-10的热释放速率峰值pHRR、总热释放量THR分别降低了28.4%、26.3%,残炭量提升至16.1%。

3)对PLA/M(A&C)-10的残炭形貌进行分析,其具有完整且致密的炭层,能更好阻隔氧气和热量传递、保护未燃烧基体,主要发挥了凝聚相的阻燃机制,提高了PLA的阻燃性能。膨胀型阻燃剂的微胶囊化为提升此类阻燃剂的作用效率提供了新的途径。