新建换乘通道密贴下穿既有地铁车站施工工序优化*

有智慧 苗龙刚 农兴中 江永旺 郭宏博 章慧健

(1.广州地铁设计院股份有限公司,510010,广州;2.西南交通大学交通隧道工程教育部重点实验室,610031,成都 ∥ 第一作者,高级工程师)

随着城市轨道交通线网的不断加密,新建地铁线路穿越既有线路的交叉换乘问题越来越多[1]。目前,无论是单一隧道施工还是隧道邻近既有结构物施工,对于采用多分部开挖的隧道工程,施工工序均是重难点问题之一。文献[2]以深圳地铁3号线红岭中路站—老街站区间重叠盾构隧道为背景,对该区间隧道的施工工序进行了数值模拟分析,并根据现场具体施工情况得出了优选工法。文献[3]对采用CRD(交叉中隔墙)法施工的大跨度连拱隧道施工工序进行了研究,根据洞内位移控制效果与支护承载情况比选出最优施工工序。文献[4]采用FLAC3D软件对某新建地铁浅埋暗挖矩形隧道各导洞不同开挖顺序的施工方案进行数值模拟,通过对比分析地表沉降、隧道拱顶沉降、底板隆起位移、初期支护内力等指标,选出最优施工方案。文献[5]根据动态规划最优化原理,以地表沉降作为目标函数,对每个开挖阶段的目标函数值进行比较分析,从而选出最优施工工序。文献[6-11]对近距离穿越既有地铁线路进行了研究。

上述研究成果中隧道施工工序优化主要集中在单一洞室,而针对近接施工的新建工程工序优化方面的成果则较少,且因地质差异以及近接方式和近接程度的不同,既有成果也未必能被简单套用。本文以成都地铁8号线(以下简为“8号线”)倪家桥站换乘通道在砂卵石地层中大跨度、零距离密贴下穿既有地铁1号线(以下简为“1号线”)倪家桥站为工程背景,采用数值模拟方法对比分析了新建换乘通道采用的不同开挖顺序对既有车站、新建工程及围岩介质的影响。

1 工程概况

1.1 新建换乘通道和既有地铁车站的相对位置关系

图1 新建8号线倪家桥站换乘通道与既有1号线倪家桥站的相对位置关系

1.2 支护参数

新建8号线倪家桥站换乘通道采用平顶直墙、多分部暗挖施工,在下穿暗挖段起讫处施作马头门;初期支护采用H型钢+钢筋网+喷射C25混凝土;二次衬砌采用模筑C35钢筋混凝土。既有1号线倪家桥站的墙、板、梁均为C30钢筋混凝土,中柱为C40钢筋混凝土。详细支护参数如表1所示。

表1 既有车站和新建换乘通道支护参数

1.3 施工工序

新建8号线倪家桥站换乘通道采用分层分块的多部开挖法,拟定如图2所示的3种不同施工工序进行对比研究。总体而言,3种工况下换乘通道均分为5条带,每一条带又分为上、下两个台阶,台阶长度均为18 m,开挖步距为1 m。每一步开挖后及时施作初期支护,初期支护施作完成后,整体施作二次衬砌,最后拆除中隔壁。

图2 新建 8号线倪家桥站换乘通道开挖工况

2 数值模拟计算

2.1 计算模型

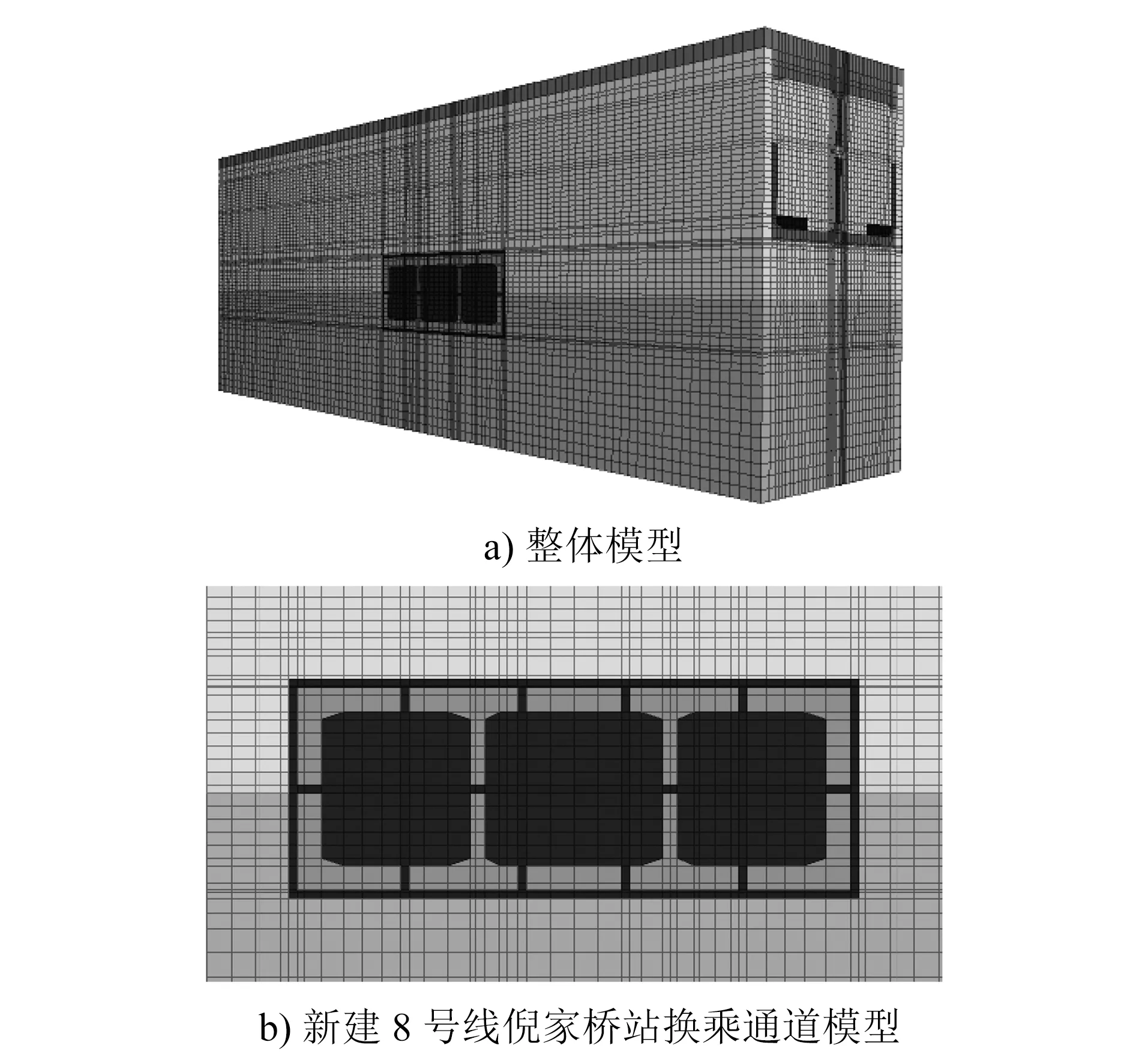

计算模型如图3所示。计算范围为:沿暗挖方向模型宽度取21.0 m,纵向长度取125.0 m,竖向自结构底部取36.6 m,顶部取至地表。模型前、后、左、右边界施加相应方向的水平约束,下边界施加竖向约束,上边界为自由面。初始应力仅考虑自重应力场的影响。围岩、支护结构均采用实体单元模拟,分别服从Mohr-Coulomb准则和弹性准则。

图3 计算模型

2.2 计算参数

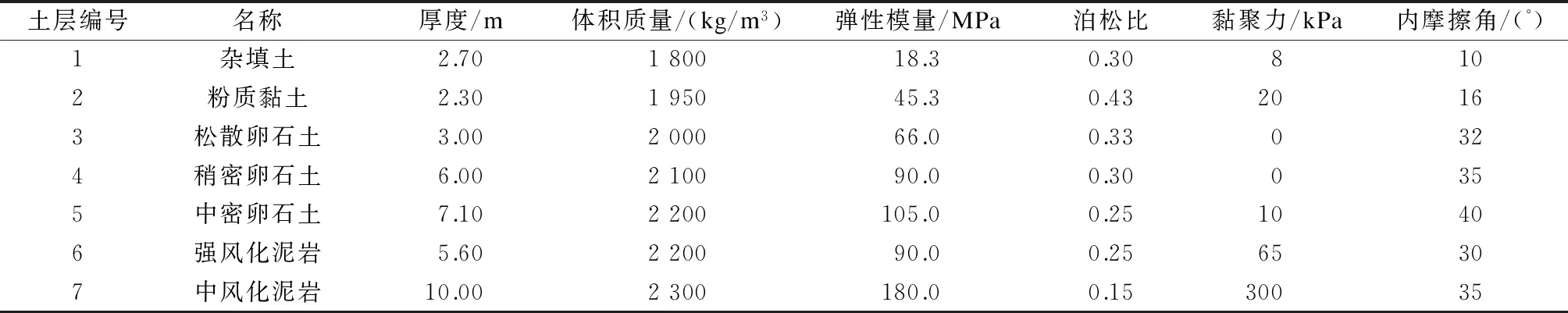

计算模型中的地层分布自上而下依次为:杂填土、细砂、松散卵石、稍密卵石、中密卵石、强风化泥岩、中等风化泥岩。土层厚度及相关物理力学参数如表2所示。

表2 地层物理力学参数

既有地铁车站和新建换乘通道的支护结构计算参数如表3所示。需要说明的是:初期支护中的钢拱架(H型钢)作用按其弹性模量折算成喷射混凝土考虑。具体计算方法为:

表3 既有1号线倪家桥站和新建8号线倪家桥站换乘通道计算参数

(1)

式中:

E——折算后的混凝土弹性模量;

提高烟叶质量安全是促进黔东南州烟草产业持续、健康、稳定发展的关键。保障烟草质量安全需要从源头抓起,科学合理地使用甚至不使用农药,减少烟叶的农药残留量。为此,该研究提出了增强烟农整体素质,大力开展绿色防控技术,强化技术指导,通过试验筛选出高效低毒低残留的农药,广泛开展农药残留量检测等建议。

E0——原混凝土弹性模量;

Sg——钢拱架截面积;

Eg——钢材弹性模量;

Sc——混凝土截面积。

2.3 计算结果

2.3.1 既有地铁车站底板沉降

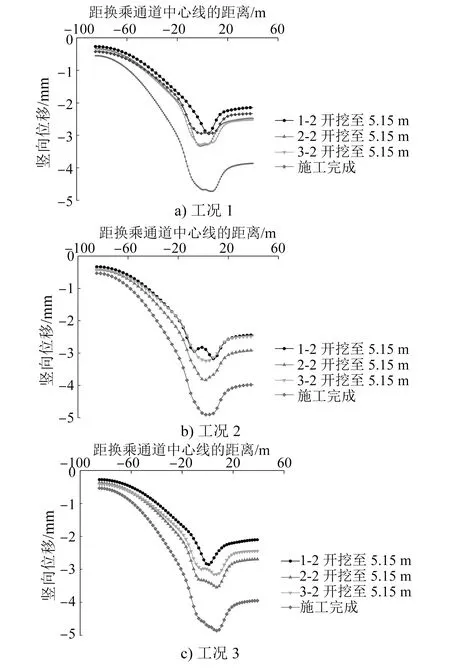

以距离开挖起点5.15 m的断面为考察断面,提取每一个导洞通过该断面后引起的既有车站底板沉降值,如图4所示。

由图4可知:①工况1下,当导洞4-2开挖至5.15 m时,既有车站底板出现上抬现象,最大上抬值为0.35 mm;工况2和工况3下,当导洞3-2开挖至5.15 m时,既有车站底板亦出现上抬趋势,最大上抬值分别为0.61 mm和0.39 mm。②换乘通道施工完成后,既有车站底板沉降呈非对称分布,最大沉降值发生在换乘通道中心线左侧。③工况1下,既有车站底板最大沉降值为4.72 mm;工况2和工况3下,既有车站底板最大沉降值分别为4.90 mm和4.86 mm。

图4 既有1号线倪家桥站底板沉降曲线

导洞开挖期间,工况1、2、3下既有车站底板的最大沉降值分别为3.33 mm、3.84 mm、3.54 mm,占总沉降值的比例均在70%以上。由此可见,换乘通道施工引起的既有车站底板沉降大部分发生在导洞开挖期间,故工况1对控制既有车站底板沉降更具优势。

2.3.2 新建换乘通道初期支护变形

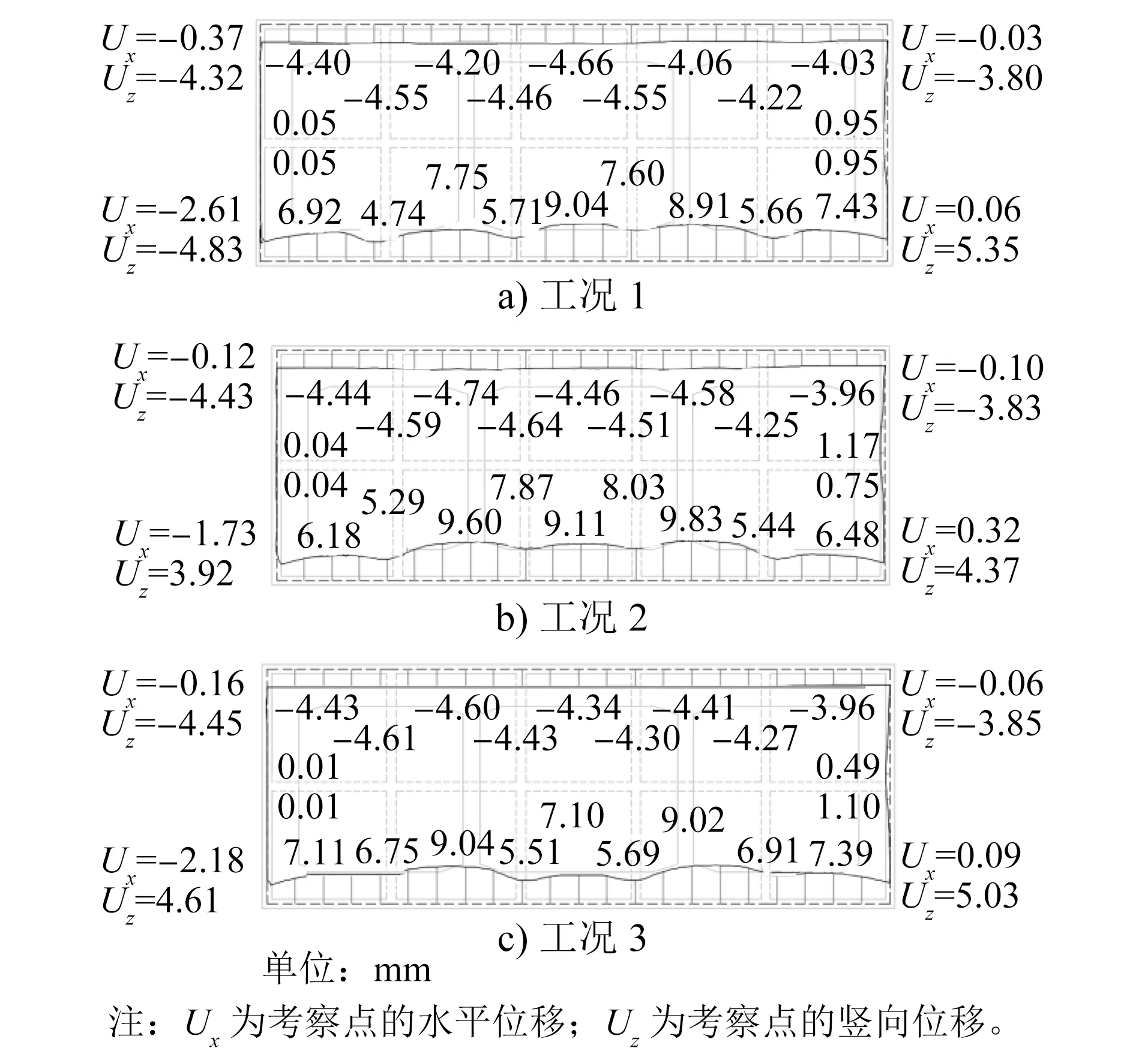

以距离开挖起点5.15 m的断面为考察断面,在换乘通道施工完成后,提取换乘通道初期支护的变形量,如图5所示。

由图5可知,换乘通道初期支护顶板沉降基本均匀分布,工况1下顶板的最大沉降值为4.66 mm,工况2和工况3下顶板的最大沉降值分别为4.74 mm和4.61 mm,由此可见,3种工况下换乘通道顶板的沉降值相差不大;各工况下底板隆起分布基本一致,在初期支护中隔壁附近,底板隆起量明显小于各导洞跨中的隆起量;工况1下底板最大隆起量为9.04 mm,工况2和工况3下底板最大隆起量分别为9.83 mm和9.20 mm,由此可知,工况1下底板最大隆起量分别为工况2和工况3下的92.0%和98.3%;换乘通道初期支护左右侧墙的水平位移均较小,左侧墙的水平位移大于右侧墙的水平位移。由此可见,对于换乘通道初期支护变形控制而言,工况1更具优势。

图5 新建8号线倪家桥站换乘通道初期支护横断面变形图

2.3.3 围岩塑性区分布

图6为距开挖起点5.15 m处换乘通道横断面方向的围岩塑性区分布图。由图6可知,换乘通道开挖后,围岩塑性区主要表现为剪切变形,且分布在换乘通道两侧墙外的围岩中;换乘通道底板下部围岩塑性区主要表现为拉伸变形。统计3种工况下围岩塑性区范围,如表4所示。

图6 围岩塑性区

表4 围岩塑性区体积 单位:m3

由表4可知,工况1下,围岩剪切塑性区体积为1 089.03 m3;工况2和工况3下,围岩的剪切塑性区体积分别为1 213.10 m3和1 134.93 m3,工况1下的剪切塑性区体积分别为工况2和工况3下的89.8%和96.0%;工况1下围岩总的塑性区体积为1 718.07 m3,工况2和工况3下围岩总的塑性区体积分别为1 823.37 m3和1 758.94 m3,工况1的总塑性区体积分别为工况2和工况3下的94.2%和97.7%。由此可见,工况1下由新建换乘通道施工产生的围岩塑性区体积最小。

3 结论

1) 从既有车站底板附加变形指标来看,3种工况下既有车站底板沉降呈非对称分布,工况1下的底板最大沉降值为4.72 mm,工况2和工况3下的底板最大沉降值分别为4.90 mm和4.86 mm,工况1对既有车站底板的沉降控制更具优势。

2) 从新建换乘通道初期支护变形指标来看,顶板沉降值相差不大;底板隆起分布基本一致,在中隔壁附近的底板隆起量小于各导洞跨中的隆起量;工况1下底板的最大隆起量为9.04 mm,工况2和工况3下底板的最大隆起量分别为9.83 mm和9.20 mm,工况1下底板的最大隆起量分别占工况2和工况3下的92.0%和98.3%;工况1下换乘通道初期支护变形更小。

3) 从围岩塑性区来看,3种工况下围岩塑性区分布基本一致,两侧壁外侧主要为围岩剪切塑性区,底板下部主要为围岩拉伸塑性区。从量值上看,采用工况1施工产生的围岩塑性区体积在3种工况中最小,分别为工况2和工况3下的94.2%和97.7%。

4) 3种工况均能满足施工安全需求,工况1相对最优。