电子级多晶硅循环氢气深冷分离除杂技术研究

李有斌,陈叮琳,2,李宏盼

(1.青海黄河水电有限公司新能源分公司,青海 西宁 810007;2.青海省新能源材料与储能技术重点实验室,青海 西宁 810007)

改良西门子法生产多晶硅[1]的还原炉尾气中主要含有H2、HCl、SiHCl3和SiCl4等,经过尾气回收装置烟气吸收塔分离了99%以上的氯硅烷,同时有少量的B、P杂质随氯硅烷进入精馏装置,而H2和大部分其它杂质则进入尾气回收装置吸收解析系统。电子级多晶硅通常要达到11N的纯度,而循环H2中极微量的杂质都会导致多晶硅性能严重下降,因此,有效去除循环H2中极微量杂质是提升电子级多晶硅质量的关键。为此,作者对多晶硅还原炉尾气回收装置循环H2中杂质的种类、来源、去除工艺进行分析,以选择合适的循环H2除杂技术,保证电子级多晶硅的纯度。

1 循环H2中杂质的种类及来源

在多晶硅还原炉中H2除了与氯硅烷发生还原反应外,还可能与B、P杂质发生还原反应[2]:

2BCl3+3H2→2B+6HCl

2PCl3+3H2→2P+6HCl

P4+6H2→4PH3

所以多晶硅还原炉尾气中可能含有BCl3、PCl3、B、P、PH3等杂质。在尾气回收装置中,BCl3、PCl3以及单质 B、P等可以通过加压冷凝、碳吸附塔吸附,吸附过程中SiCl4从H2中分离,但 PH3、AsH3难以直接去除。随着还原炉内H2的不断循环,杂质PH3、AsH3可能在循环H2中不断积累,最终将影响电子级多晶硅成品的质量。

2 循环H2中杂质的去除工艺

近年来,行业内去除循环H2中PH3、AsH3杂质主要采用以下3种工艺[3]:(1)金属钯膜氢气纯化技术,由于应用强度的要求,金属钯膜的厚度至少为100~200 μm,这不仅消耗大量的贵金属钯,而且使得其透氢量很低,设备成本高,分离能耗高,无法满足工业化生产需求;(2)变温变压吸附技术,由于变温变压吸附用的树脂在H2的大流速冲刷下易磨损产生新的杂质污染,目前行业内仅一些太阳能级多晶硅生产企业应用此技术,而应用于电子级多晶硅生产装置还存在较大的风险,需要进一步试验论证;(3)深冷分离除杂技术,由于其具有设备成本高、能耗高等缺点,一直未被广泛应用。综合比较,深冷分离除杂技术风险最小,且能工业化应用,是目前最为有效的循环H2除杂措施。

3 循环H2深冷分离除杂技术研究

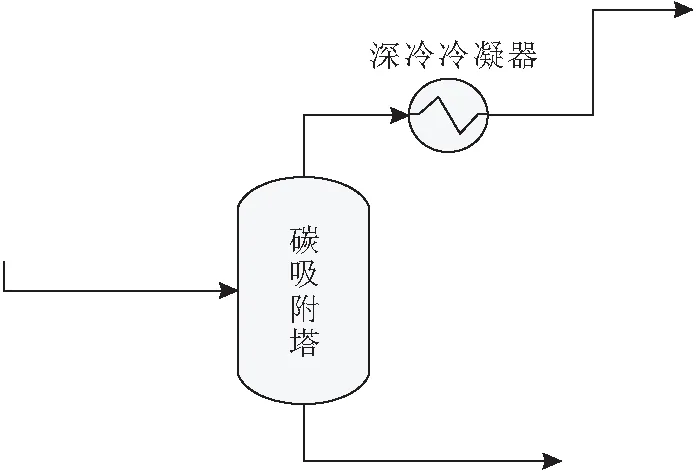

3.1 在碳吸附塔出口增加深冷冷凝器

在尾气回收装置碳吸附塔出口增加深冷冷凝器,对循环H2进行深冷分离除杂(图1)。假设进料组分选择H2、HCl、PH3、AsH3、CH4,其含量分别为284 kmol、1×10-6kmol、1×10-6kmol、1×10-7kmol、1×10-6kmol。

图1 碳吸附塔出口增加深冷冷凝器工艺流程

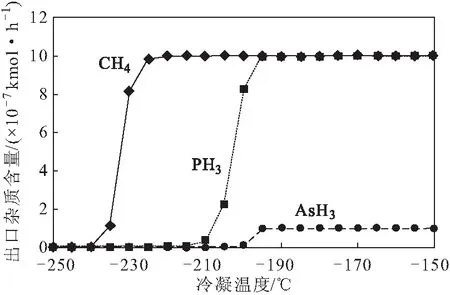

为分析碳吸附塔出口增加深冷冷凝器后循环H2中杂质PH3、AsH3、CH4的分离效果,测定不同冷凝温度(-150~-250 ℃)下出口杂质含量,结果见图2。

图2 碳吸附塔出口增加深冷冷凝器后,不同冷凝温度下出口杂质含量变化曲线

从图2可以看出,当冷凝温度在-195 ℃以下时,循环H2中杂质PH3、AsH3才被逐步分离;当冷凝温度在-220 ℃以下时,杂质CH4才被逐步分离;当冷凝温度达到-240 ℃时,循环H2中PH3、AsH3、CH4才被完全分离。由于在碳吸附塔出口增加深冷冷凝器分离除杂时所需温度极低,不适于工业化生产。

3.2 在碳吸附塔入口增加深冷冷凝器

碳吸附塔入口处循环H2中氯硅烷含量较出口多,混合物的沸点相对较低,因此,在碳吸附塔入口增加深冷冷凝器,对循环H2进行深冷分离除杂(图3)。假设进料组分选择H2、HCl、PH3、AsH3、SiHCl3、SiH2Cl2,其含量分别为284 kmol、2×10-6kmol、2×10-6kmol、1×10-6kmol、0.18 kmol、0.22 kmol。

图3 碳吸附塔入口增加深冷冷凝器工艺流程

为分析碳吸附塔入口增加深冷冷凝器后,循环H2中杂质PH3、AsH3的分离效果,测定不同冷凝温度(-50~-150 ℃)下出口杂质含量,结果见图4。

从图4可以看出,当冷凝温度在-70 ℃以下时,循环H2中PH3才被逐步分离;当冷凝温度在-60 ℃以下时,循环H2中AsH3才被逐步分离;当冷凝温度达到-150 ℃时,能分离70%PH3和95%AsH3。因此,在碳吸附塔入口增加深冷冷凝器对循环H2中的PH3、AsH3杂质进行分离是可行的。

图4 碳吸附塔入口增加深冷冷凝器后,不同冷凝温度下出口杂质含量变化曲线

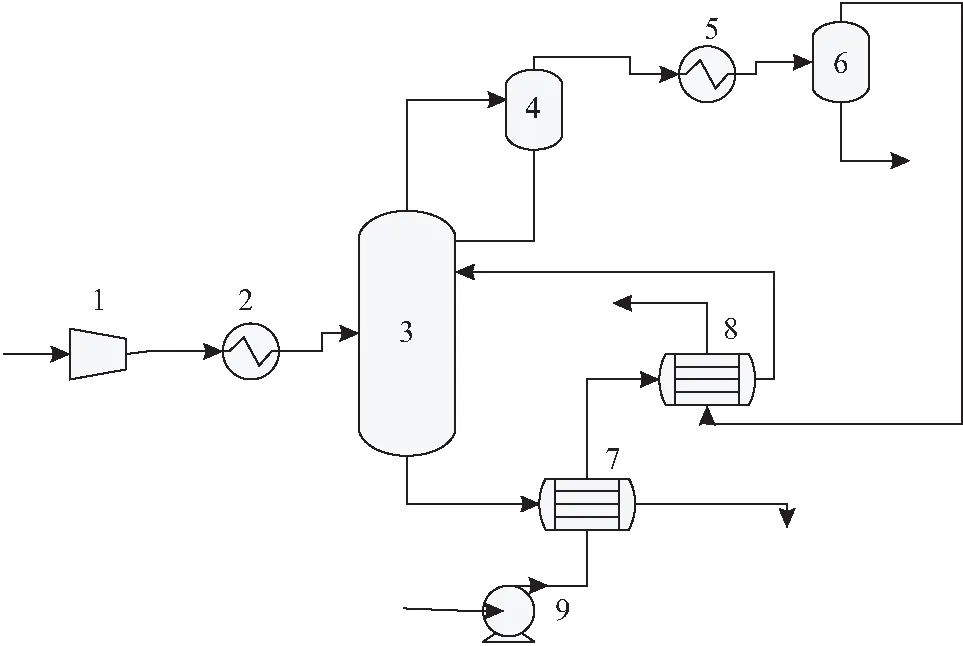

3.3 尾气回收工艺优化

在HCl吸收塔顶除沫器出口管线至碳吸附塔入口管线之间增加一级液氮深冷冷凝器可以有效去除杂质PH3、AsH3。而深冷冷凝器冷凝温度达到-150 ℃,对这部分冷量可以进行回收利用,具体工艺流程见图5。

1.氢气压缩机 2.一级液氮深冷冷凝器 3.碳吸附塔 4.气液分离器 5.塔顶冷凝器 6.缓冲罐 7.氯硅烷一级换热器 8.氯硅烷二级换热器 9.釜液泵

通过计算分析可知,在碳吸附塔入口增加一级液氮深冷冷凝器后的热负荷为228 kW,与原工艺吸收塔换热器热负荷(255 kW)基本接近,所以,可以将深冷后的低温循环H2作为冷源代替吸收塔换热器壳程冷剂RF3。这样既可以保证满足原工艺要求,又可以保证循环H2进入碳吸附塔的温度达到原设计温度,同时节约RF3用量。

3 结论

通过对循环H2中杂质的种类、来源、去除工艺进行分析,确定深冷分离除杂技术是目前最为有效的循环H2除杂措施。使用软件模拟建立模型对比分析可知,在碳吸附塔出口增加深冷冷凝器分离除杂时所需温度极低,不适于工业化生产;在碳吸附塔入口增加深冷冷凝器,当冷凝温度达到-150 ℃时,能分离循环H2中70% PH3和95%AsH3,适于工业化生产。在碳吸附塔入口增加一级液氮深冷冷凝器,将深冷后的低温循环H2作为冷源代替吸收塔换热器壳程冷剂RF3,既能满足原工艺要求,又可以节约RF3用量,实现节能降耗。