高铁车站无砟轨道改建施工技术

陈志远

(中铁四局集团有限公司第八工程分公司,安徽 合肥230041)

随着我国高速铁路路网建设的快速发展,大量新建线路需要引入既有无砟车站。铁路运营高铁车站无砟轨道改建施工需求日显迫切,已成为新建高铁引入车站的关键技术难题。主要技术难点在于既有无砟轨道拆除难度大、对既有线行车组织影响大,施工和运营的安全风险高[1]。为了实现新建铁路引入既有高速车站,开展高铁车站无砟轨道改建技术研究非常必要。

1 概况

1.1 项目概况

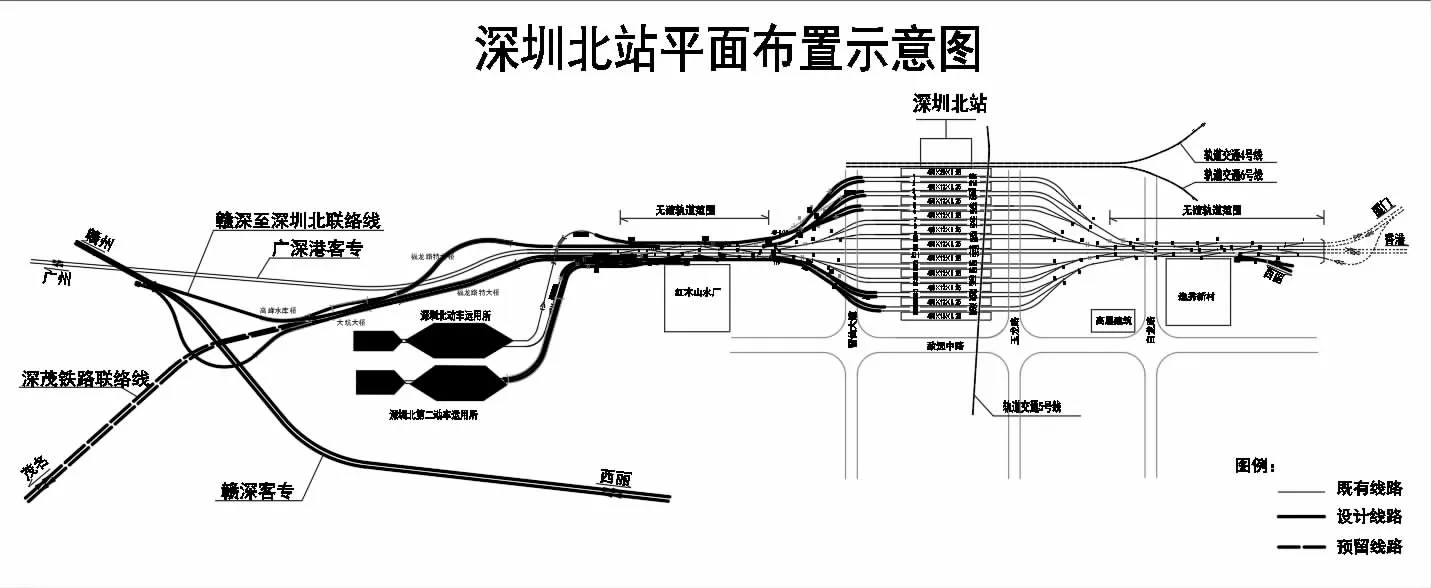

新建赣州至深圳铁路北起江西省赣州市,南至深圳市,线路全长436.367 km,最终引入深圳北站。引入时需对车站北端咽喉进行改造,车站规模不改动;同时并行既有动车所增设深圳北第二动车所,新建2条动走线全部接入车站北咽喉西侧;预留深圳北站与深汕铁路西丽方向的联络线。2017年12月28日调图后,深圳北站每天办理始发终到列车177对、通过59对,合计236对,列车均为动车组,行车密度非常大。

本次赣深引入深圳北站改造工程主要涉及:拆除既有无砟轨道728m后插铺8组无砟道岔,拆除有砟轨道3.6 km、道岔10组,新铺有砟线路7.45 km及道岔23组;同步完成接触网、通信、信号等四电工程改造施工。与传统站改的最大区别是高铁既有C40钢筋混凝土无砟轨道破除施工难度大、封锁时间长、风险高,且高铁无砟轨道开通前需进行拉通试验,尚无成熟经验可借鉴(图1)。

图1 深圳北站平面图

1.2 高铁车站改建重难点分析及对策

深圳北站地处闹市区,属繁忙高铁车站,本次改造主要有营业线施工安全隐患大、工期紧,既有无砟道床拆除及外运施工难度大,行车运输干扰大等重难点。针对重难点制定以下对策:

1.2.1 通过结构安全性检算,研发一种适用于高铁无砟轨道改造的线间装配式物理隔离结构,将施工区域与行车区域隔离开,最大程度降低营业线施工安全风险[2]。

1.2.2 成立无砟道床拆除施工技术研究小组,研发满足本工程整体道床切割破除及板块外运的配套施工设备和工装,提前在场外进行无砟道床拆除相关工艺性试验,记录分析试验数据,为正式拆除施工提供科学数据,达到快速破除,节约施工工期之目的。

1.2.3 为减少对运输的干扰,将整个站改工程分解为两阶段施工,第一阶段为北咽喉西半场改造,第二阶段为北咽喉东半场及南咽喉改造。经反复论证并充分考虑改造工程施工对运输组织的影响,经广州局同意,站改施工计划分两阶段实施:2019年10月10日~2019年12月18日进行北咽喉西半场改造(69日历天);2020年10月14日~2020年12月18日(65日历天)进行北咽喉东半场、南咽喉改造。根据工程量不同,初步计划时间如下:安装物理隔离及破除无砟道床7天、无砟道岔施工15~17天、混凝土养生及焊轨放散28天、静态验收及隔离拆除3~5天,拉通试验8~14天。

2 无砟道床拆除工艺性试验

2.1 试验目的

为确保无砟轨道拆除作业有序、顺利进行,加大对无砟改建施工工期和安全的把握,严格按照既有线无砟轨道标准制作试验段,提前进行无砟轨道拆除工艺性试验,选择适合的机械设备,总结施工工艺参数,优化配置资源,为既有线无砟道床拆除施工做好准备。

2.2 试验内容

工艺性试验内容主要有:测试高频墙锯锯切道床板性能,记录锯切时间;测试电镐凿除混凝土道床板性能,记录凿除时间;测试劈裂机劈裂板块性能,记录劈裂时间;测试锯切之后,起道器顶升道床板块性能;测试叉车起吊转运板块性能,记录板块吊运时间;检测无砟道床拆除工艺对既有设施的影响。

图2 现场工艺性试验图

图3 运板叉车图

2.3 试验总结

既有道床板为双块式无砟轨道,道床板宽2.8 米,厚0.3 米,支承层宽3.4 米,厚0.3 米,轨枕间距为0.65 米,因当时没有双块式无挡肩轨枕资源,在试验段道床板施工中,暂不放入轨枕,将轨枕的重量折算为C40砼方量纳入道床板的厚度中,经过计算,此次试验段道床板宽度为2.8 ,厚度为0.31 米,钢筋按既有道床设计进行配置。

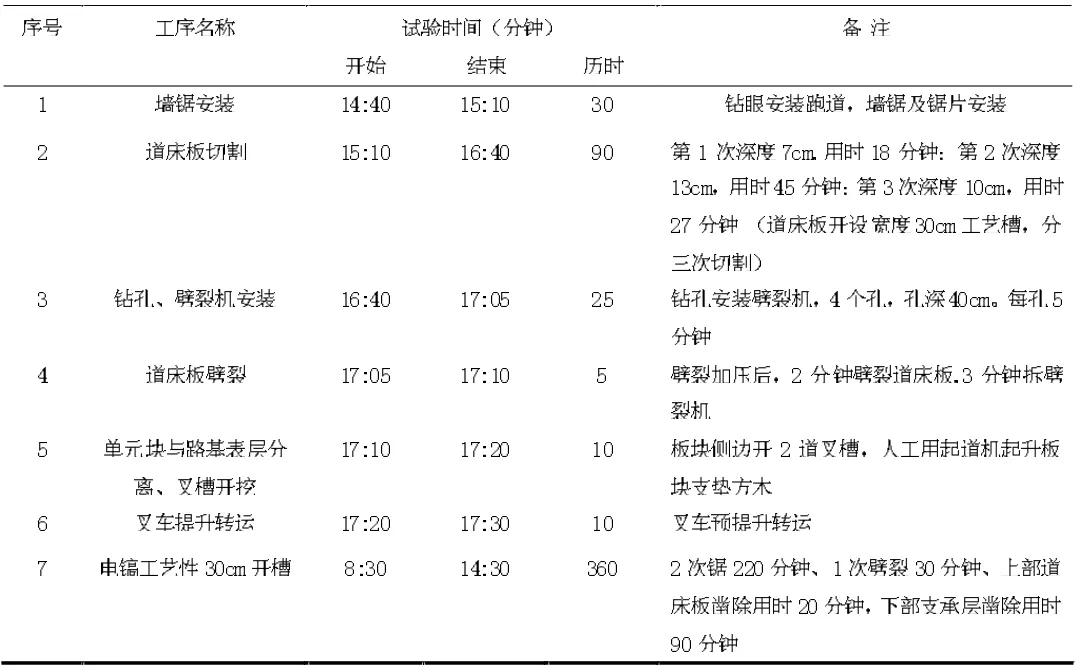

本次试验道床单元板块划分为2.6 m/块,含4根轨枕,重量约12t。通过对多种机械设备组合进行工艺性试验,最终确定由电动高频墙锯1台(直径1.2 m)、取芯机1台、劈裂机1套、电镐2台、16吨内燃平衡重式叉车1台的配置方案。通过对试验段的模拟锯切、电镐开槽、劈裂及叉车装运,得出各工序时间如表1。

表1 无砟道床拆除工艺性试验时间记录表

3 无砟轨道拆除施工关键技术

3.1 线间物理隔离设置施工,切开线间封闭层

在改造工程封锁前利用天窗点进行物理隔离基础施工,封锁后利用天窗点进行网片和立柱安装,将施工区域与行车区域隔离开。同步进行线间封闭层纵向切缝施工,减小对既有线侧的影响,后期道岔施工完成时再进行接缝。(见图4)

图4 物理隔离横断面图

3.2 施工段前后既有25m无砟道床植入锚筋加固

锚筋是为了限制道床板和支撑层间的移动,保证分界处既有道床纵横向稳定,在需拆除区段前后各25米范围内,对道床板与支承层植销钉加固。每间隔两根轨枕设置一排锚固销钉,每排四根直径28mm、长400mm螺纹钢筋。每组道岔植销钉量为160根(具体加固位置以设计图为准),采用植筋胶锚固及封顶。

3.3 无砟轨道拆除施工工艺

无砟轨道拆除工艺流程:测量放样、标识→无缝线路钢轨应力释放、拆除→端头2m搭接段凿除、开劈裂推让槽→单元板块切割→单元板块劈裂→单元板块提升、转运→装平板车外运。

3.3.1 无缝线路拆除

封锁点前,提前调查既有线钢轨焊头位置,确定道岔岔位,确定线路拆除的起、终点,将需要拆除的钢轨、无砟道床位置、叉车叉槽位置在线路上用油漆进行分段标识。弹线标识前需查阅既有无砟轨道施(竣)工图纸、使用定测雷达对钢筋定位等方式避开横向钢筋,减小锯片损耗及锯切时间。钢轨原则上切割成25m/段,道床板单元块划分为2.6 m每段。

封锁点下达后,对作业范围的外侧栅栏网进行拆除,同步安装线间物理隔离立柱及网片,将施工区域与行车区域进行隔离,按规定设置“两横一纵”铜导线[3]。锯轨组根据标识位置锯切钢轨,锯切钢轨应在现场轨温接近或低于锁定轨温且处于降温阶段进行,当现场轨温大于锁定轨温时需采取喷淋或冷敷等降温措施,防止夹锯。扣件组解开扣配件,将切割下来的钢轨拨至线路外侧封闭层上,人工配合装载机将短轨拖至线外场地堆码并对既有扣件进行回收。同步人工使用电镐凿除支撑层周围外侧的封闭层混凝土,清出线外。

3.3.2 无砟道床拆除

3.3.2.1 推让槽施工:无砟道床拆除时,首段切割单元块劈裂分离移出线路需要一定的推让空间,因此设置0.3 m宽×0.6 m深的首块板劈裂推让槽。采用WS440HF高频墙锯配直径1200mm锯片沿墨线锯切两刀。在两锯缝中间位置沿道床板横向按(500+600+600+600+500)布置钻4个直径40mm、深度450mm的劈裂孔,安装劈裂机横向劈裂推让槽产生裂缝。人工使用电镐凿除道床板和支承层混凝土并清出现场,完成0.3 m开槽工作。

3.3.2.2 端头2m搭接段施工:本次拆除区域两端各2m道床,采用电镐凿除方式保留既有道床板纵向钢筋,通过道床板钢筋搭接,实现新老道床的连接。施工前使用定测雷达检测道床板钢筋保护层厚度,用手持切割机沿凿除范围边线横向切割,深度小于等于保护层厚度。切缝后,人工用电镐凿除2m范围道床板混凝土,清除混凝土碎块及横向钢筋,保留纵向钢筋进行搭接。新老道床接缝处为薄弱环节,浇筑混凝土前,应对周围松散的、不满足要求的部分进行凿除和清理,然后凿毛、涂刷界面剂增强粘结性,确保新老混凝土之间有足够的粘结力。

3.3.2.3 道床板切割分离成单元块施工:根据单元块长度划分,每110m无砟道床拆除作业面划分为42个单元板块,使用高频墙锯沿标识线锯切道床板,再用液压劈裂机劈裂分离、形成单元板块。分段切割后,使用液压劈裂机将道床板劈裂分离为2.6 m/块的单元板块。

3.3.3 道床板块外运

采用HNF-160型内燃平衡重式叉车叉运装车,额定起重量16000Kg,长×宽×高:8280×2750×3365mm,货叉长2600mm,叉车最小转弯半径8.8 m。现场接触网至路基面净空6160mm,叉车顶部距离接触网距离2795mm,满足不小于2000mm安全距离要求。道床板采用重型半挂牵引车外运。考虑机械、人员等不稳定因素对邻线行车安全的影响,决定道床板块起升、装车外运作业在天窗点停电期间进行。板块顶升:用电镐在道床板块侧面与路基接触面凿坑安放2台起道器,间隔1.2 m,同步顶升道床板块,待道床板与路基面出现较大缝隙后安放1.5 m长、15cm宽方木条,然后撤下起道器。叉车从侧向进入(垂直线路方向),货叉伸进道床板块与路基面的缝隙中,提升70cm后原地向后转弯叉移板块至外侧便道较宽区域进行装车。常规地段板块叉车均以侧向站位叉走道床板,侧向叉运板块外侧空间要求大于等于5.8 m,新建接触网基础内侧距板边7.65 m,满足空间要求。在叉运既有接触网基础对应位置的板块时,外侧空间过小不满足叉车侧向转弯要求,采取纵向站位,沿线路中心方向进行板块起升转运。(见图5)

图5 叉车转弯示意图

板块装车、运输:受场地限制,本次采用13m长,荷载35t牵引平板车将道床板块拉至指定场所卸车后返回,每车装2块,装车后进行覆盖,防止碎块掉落及粉尘污染。循环以上步骤,直至各作业面无砟道床板块全部外运。

3.4 无砟道岔插铺、整体道床施工

既有无砟道床拆除后,无砟高速道岔组件通过汽车运输至铺设现场采用“原位法”铺设施工[4],主要施工工艺、流程同原位铺设法,本文不再赘述。需注意的是要同步完成高速道岔前后过渡段无砟轨道的施工,注意做好岔区与既有无砟轨道的衔接,保证无砟轨道的高平顺性;混凝土浇注后要做好养生工作,要多留置同条件混凝土试块,以便检测新施工道床强度。

4 无砟道床改建施工安全质量环保要求

4.1 切割过程中采用带水作业,从而起到降温及避免扬尘的作用。墙锯用水量约为5L/min,现场配备20t洒水车及两个1t储水桶保证施工用水。

4.2 因切割过程有泥浆飞溅,切到钢筋时会有微弱火花飞出,在锯片正对的线间隔离网片外侧设置挡板进行防护,确保动车运行安全。挡板随墙锯同步移动拆装。

4.3 切割时采用特制废水泥浆皿回收从锯缝中排出的泥浆及废水,严禁私排。

4.4 为减少切割过程中的噪音污染,每次切割必须安装墙锯防护罩,降低噪音。

4.5 严格按路局批准的营业线计划施工,严禁无计划、超计划施工,施工时做好营业线安全防护工作。

5 结论

为了适应我国既有大型枢纽车站引入新建无砟高速铁路需要,结合赣深铁路引入深圳北站,对既有无砟车站改建安全防护、工艺性试验、无砟道床拆除工艺等进行了技术分析和总结,结论如下:

5.1 模拟现场道床破除施工,通过工艺试验,采用先进的混凝土切割、破除设备,优化人员、设备、机具组合,可最大程度提高施工效率,符合计划工期。

5.2 设置可拆卸物理隔离措施,建立相对独立的封闭区域,可以有效地解决行车与施工相互干扰问题,提高施工效率。

5.3 在无砟道床拆除区段前后25米范围内,对道床板与支承层植入锚筋加固;端头2m设置搭接段,实现新老道床顺利连接,保证既有无砟道床稳定性和新建无砟轨道的高平顺性。

5.4 总结的安全质量环保措施,满足闹市区施工要求,实现安全环保要求,践行绿色施工理念。