灵芝多糖微丸的工艺技术

孙亚婷,张杰,任宪峰,马莉,郑利君

内蒙古蒙牛乳业(集团)股份有限公司北京科技分公司(北京 101107)

微丸在医药领域中的应用已十分广泛,作为药物载体,它既可以进一步压制成片剂,又可以装入空胶囊中使用,不仅提高了药物稳定性,而且能有效地调节药物释放速率[1]。同样,在食品领域,微丸作为功能性成分的载体,控制芯材在人体内的释放位置、释放时间和释放速率,使具有活性的功能成分等得到有效、精准的释放,促进人体肠道吸收和利用[2-3]。随着制粒工艺技术的发展,微丸在缓释、掩盖不良气味、提高产品稳定性方面应用得越来越多[4]。

近些年,随着制粒工艺和设备的不断更新发展,从湿法制粒到沸腾制粒、离心制粒等技术,产品的品质和产量得到不断提高[5-8]。微丸的制粒工艺有多种,如喷雾干燥、流化床制粒、湿法制粒等,而挤出滚圆制粒和离心制粒是新兴的制微丸工艺[9-10]。制出的微丸经过流化床干燥后有一定的硬度、圆度,同时可以控制微丸的含水量,便于下一步的加工处理。同时,制得的微丸可以进行下一步的包衣[11-13]。

1 材料与方法

1.1 主要材料与仪器设备

微晶纤维素,武汉全康生物科技有限公司;水,来源实验室;灵芝多糖,西安普瑞斯生物工程有限公司;羟丙基甲基纤维素(HPMC),河北志诚纤维素有限公司;湿法混合制粒机,重庆英格有限公司;离心制粒机,重庆英格有限公司;挤出滚圆机,重庆英格有限公司;流化床干燥机,重庆英格有限公司;0.425,0.300和0.250 mm粒径筛子;水分测定仪,日本AND;100 mL量筒;电子秤,日本岛津。

1.2 试验方法

1.2.1 灵芝多糖微丸的挤出滚圆制备工艺方法

称取灵芝多糖粉和微晶纤维素置于湿法制粒机中,搅拌150 r/min,转矩1.35 N·m,剪切500 r/min,转矩0.04 N·m;干粉混合均匀后开启蠕动泵,转速400~600 r/min,雾化压力1.3;5~6 min后将制得的软材放入挤出滚圆机料斗中挤出后滚圆,最后将湿颗粒放入流化床中,于45 ℃进行干燥,干燥至水分含量<5%。

1.2.2 灵芝多糖微丸的离心制粒制备工艺方法

称取灵芝多糖粉和微晶纤维素至于离心制粒机的锅体中,开启鼓风机、旋转盘、排风机,进风温度设置0 ℃,物料混合均匀后开启蠕动泵,出料后将湿微丸放入流化床中,于45 ℃进行干燥,干燥至水分含量<5%。

1.2.3 成型率

将制备好的颗粒称重,先过0.425 mm粒径筛,再过0.300 mm粒径筛,收集可通过0.425 mm粒径筛但不能通过0.250 mm粒径筛的颗粒,称重。成型率=0.300 mm粒径过筛后颗粒/0.425 mm粒径过筛前颗粒×100%。

1.2.4 吸湿性

吸湿性的测定。取1.0 g干燥至恒重的颗粒,精密称定,平铺于已干燥至恒重的称量瓶瓶底,厚约2 mm,打开瓶盖,在温度25 ℃、相对湿度75%(NaCl过饱和溶液)的恒温培养箱中放置48 h,取出,精密称定质量,计算吸湿率。吸湿率=(吸湿后颗粒质量-吸湿前颗粒质量)/吸湿前颗粒质量×100%。

1.2.5 流动性

采用固定漏斗法,将3只漏斗串联并固定于水平放置坐标纸1 cm处,将颗粒沿漏斗壁倒入最上的漏斗中,直到坐标纸上形成的颗粒圆锥体尖端接触到漏斗口为止,由坐标纸测出圆锥底部的直径(2R),计算休止角(tgα=H/R),利用休止角大小表示流动性的强弱。

1.2.6 堆密度

堆密度的测定。精密称定过筛后的颗粒质量m(g),称重后将其放入干燥的量筒中,轻轻振动,读出其近刻度处的体积数V(mL)。堆密度=m/V。

2 结果与讨论

2.1 挤出滚圆正交试验设计及结果

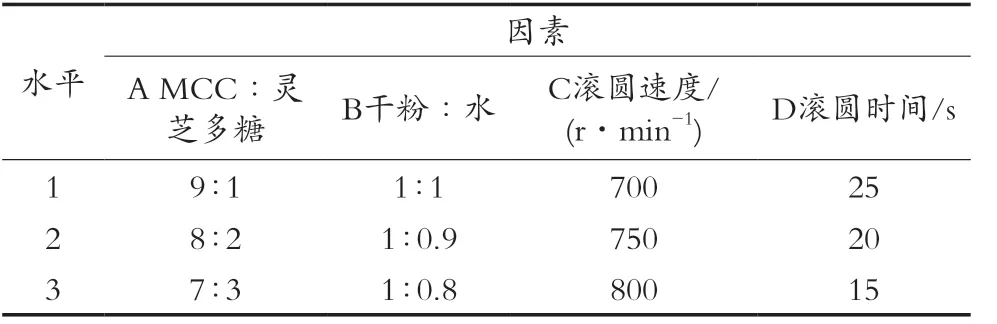

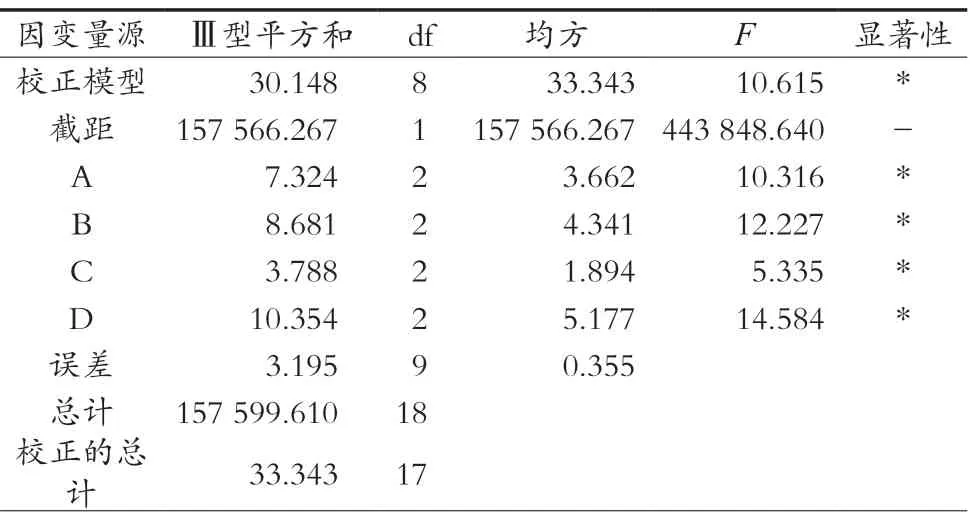

采用如表1所示的正交试验,由表2中相关数据,分析k值可知,最优的工艺组合是A2B3C1D3,即MCC∶灵芝多糖=8∶2,干粉∶水=1∶0.8,滚圆速度700 r/min,滚圆时间15 s。分析R值可知,4个工艺因素对微丸成型率的作用影响分别是滚圆时间>干粉∶水>MCC∶灵芝多糖>滚圆速度,其结果与Ⅲ型平方和结果相符。同时,滚圆时间、干粉∶水、MCC∶灵芝多糖、滚圆速度四个因素对微丸的成型率影响显著。由表3方差分析结果显示校正模型具有显著性,因此所用的模型具体统计学意义。

表1 正交试验因素水平表

表3 主体间效应的检验

2.2 挤出滚圆工艺优化其他指标结果

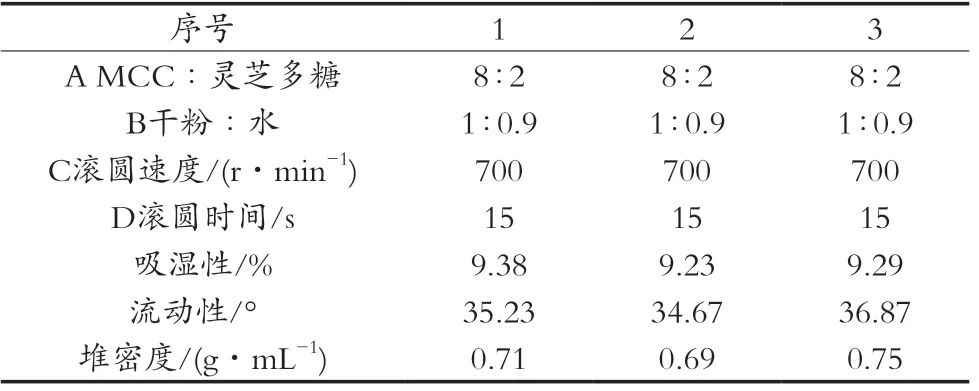

由表2可知,A2B3C1D3(MCC∶灵芝多糖=8∶2,干粉∶水=1∶0.8,滚圆速度700 r/min,滚圆时间15 s)为最佳的工艺方案。依据优化出的最佳工艺制得的微丸检测其吸湿性、流动性、堆密度,表4显示3批微丸具有较好的流动性,吸湿性小,在该工艺下各批样品稳定性良好。

表2 挤出滚圆制微丸工艺参数优化正交试验结果

表4 挤出滚圆工艺优化其他指标检测结果

2.3 灵芝多糖微丸的离心制粒制备工艺方法

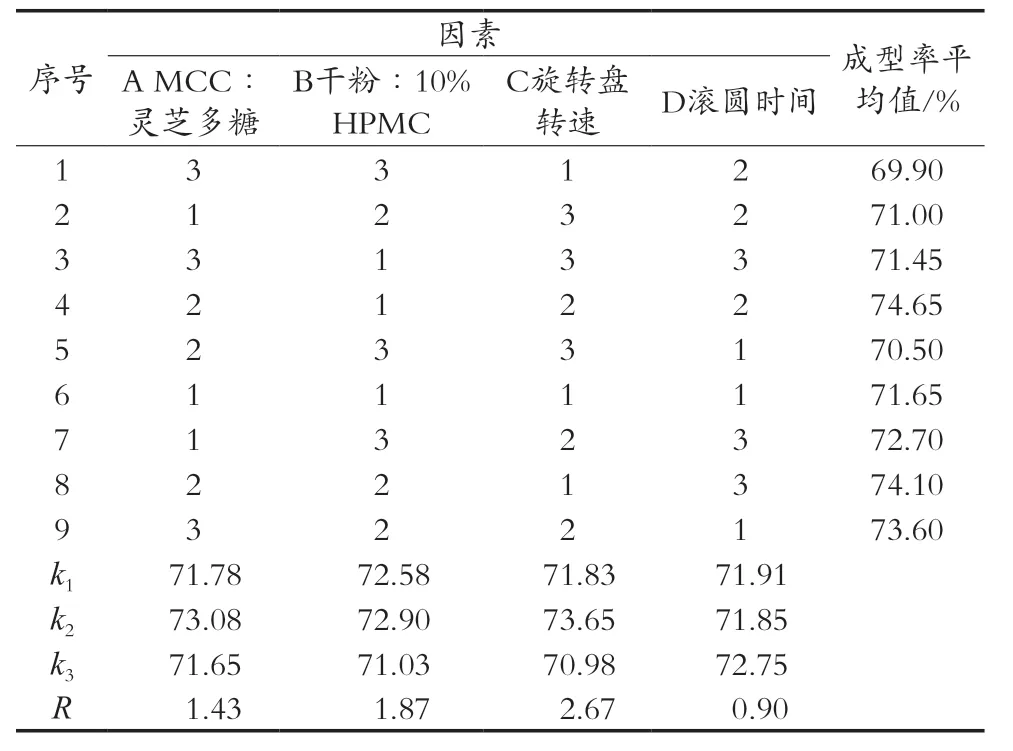

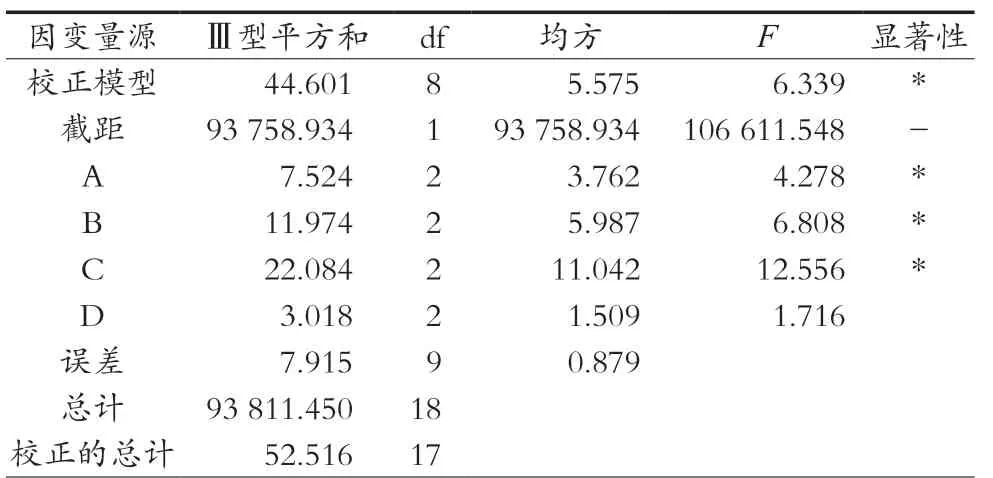

采用如表5所示的正交试验,由表6中相关数据,分析k值可知最优的工艺组合是A2B2C2D3,即MCC∶灵芝多糖=7∶3,干粉∶10% HPMC=1∶0.6,旋转盘转速250 r/min,滚圆时间20 min。分析R值可知,4个工艺因素对微丸成型率的作用影响分别是旋转盘转速>干粉∶10% HPMC>MCC∶灵芝多糖>滚圆时间,其结果与Ⅲ型平方和结果相符。同时,旋转盘转速、MCC∶灵芝多糖、干粉∶10% HPMC三个因素对微丸的成型率均影响显著,而滚圆时间对微丸的成品率没有显著性影响。由表7 SPSS方差分析结果显示校正模型具有显著性,因此所用的模型具体统计学意义。

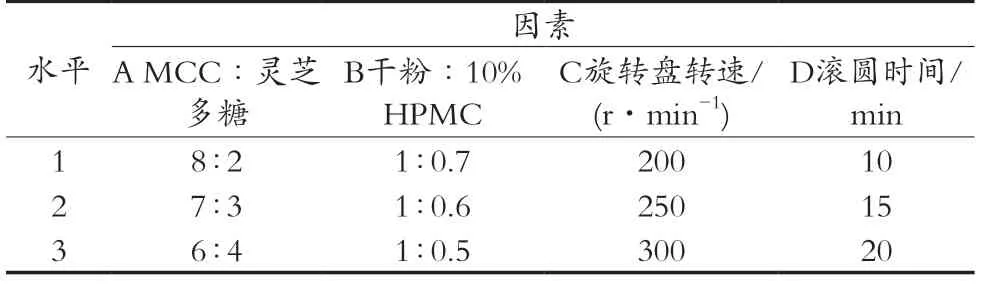

表5 离心制微丸正交试验因素水平表

表6 离心制微丸工艺参数优化正交试验结果

表7 主体间效应的检验

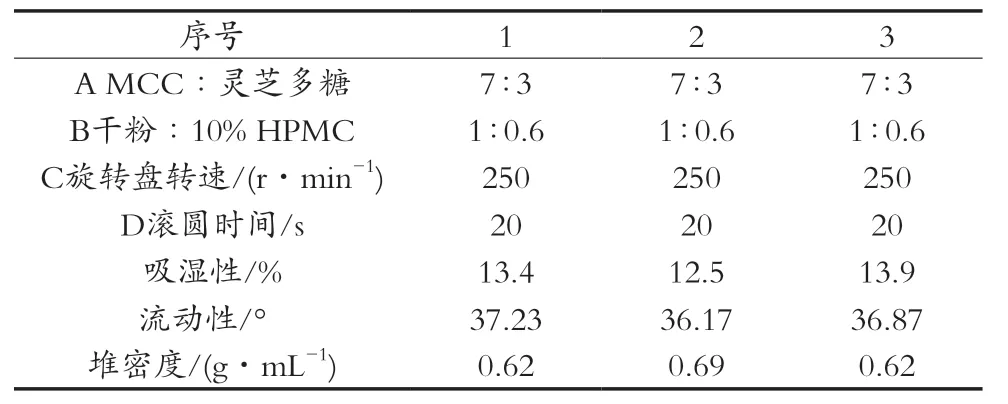

2.4 离心制粒工艺优化其他指标结果

由表6可知,A2B2C2D3(MCC∶灵芝多糖=7∶3,干粉∶10% HPMC=1∶0.6,旋转盘转速250 r/min,滚圆时间20 min)为最佳的工艺方案。表8显示依据优化出的最佳工艺制得的3批微丸检测其吸湿性、流动性、堆密度均较好。

表8 离心制微丸工艺优化其他指标检测结果

3 结论

综上所述,挤出滚圆制微丸的最佳工艺是MCC∶灵芝多糖=8∶2,干粉∶水=1∶0.8,滚圆速度700 r/min,滚圆时间15 s。离心制微丸的最佳工艺是MCC∶灵芝多糖=7∶3,干粉∶10% HPMC=1∶0.6,旋转盘转速250 r/min,滚圆时间20 min。两种工艺制出的微丸的流动性、堆密度、吸湿性均较好。

挤出滚圆制微丸可以将挤出工艺与滚圆工艺同时进行,微丸的大小与圆度可控,并且在挤出过程中无热量的产生,特别是对热敏性成分的保护是一项新技术。产品的成品率和产量均具有大幅度的提升,挤出滚圆过程中无物料损失残留,大大节约了生产成本。

离心制微丸是离心工艺和滚圆工艺在同一个锅体内完成的,制丸的过程在室温下进行,无热量产生[10]。但是微丸的圆整度很难控制,微丸的成品率较挤出滚圆低,粉尘较多。该研究为微丸的加工工艺以及微丸后期的包埋提供了理论基础。