粉末轧制大尺寸多孔钛板制备工艺研究

赵少阳,谈 萍,李广忠,杨 坤,刘晓青,吴 琛

(西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

粉末轧制技术是将金属粉末由供料装置不断送入转动方向相反且处在同一平面的2个轧辊之间的缝隙,通过轧辊的压力将粉料压成连续的坯材,制成具有一定厚度和孔隙度且有适当机械强度的板带坯料。通过烧结或者后续轧制及热处理,以进一步提高致密度并消除应力,从而获得足够的强度和塑性,即可获得性能均匀的粉末轧制多孔板材[1-3]。

近年来,粉末轧制的多孔板材虽然已经在冶金、医药和化工等行业的某些气固及液固分离环节中取得了一定的应用,但受到粉末轧机设备能力和轧辊宽度的限制,国内目前制备的粉末轧制多孔板材宽度小于270 mm,无法满足如电解水、制药和石油化工等行业中对于大尺寸板状过滤元件的需求。而且,目前仅有的报道多集中在粉末轧制多孔板材性能表征方面[4-7],鲜有粉末轧制大尺寸多孔板材制备工艺研究的报道。因此,开展粉末轧制技术制备大尺寸多孔过滤板材显得尤为重要。

本研究从工业生产中对于大尺寸板状过滤元件的实际需求出发,以氢化脱氢钛粉为原料,采用粉末轧制和真空烧结工艺制备大尺寸多孔钛板。通过对喂料和烧结制备工艺的优化改进,以获得过滤性能均匀的粉末轧制大尺寸多孔钛板。

1 实 验

实验以氢化脱氢钛粉为原料,粉末形貌不规则,平均粒径为100 μm,松装密度为1.54 g/cm3。表1为氢化钛粉末原料的化学成分。轧制过程中为了减少粉末原料从辊缝和轧辊两端的流失,在粉末中添加2%(质量分数)的无水乙醇,以增强粉末颗粒间的团聚能力,保证轧制过程顺利进行。

表1 氢化脱氢钛粉化学成分(w/%)

轧制设备为西北有色金属研究院自主研发的四辊卧式粉末轧机,最大轧制力为3000 kN,工作辊直径为φ200 mm,支撑辊直径为φ400 mm,轧辊宽度500 mm且水平布置,垂直方向进料。在粉末轧制前,用绢纺白绸蘸取无水乙醇擦洗轧辊表面,以确保轧辊表面无灰尘和其他粉末颗粒附着。将粉末原料放入定量喂料装置中,经过粉末轧制,最终轧制出厚度1.2 mm、长度4.5 m的多孔生坯钛板。轧制速度为1.6 m/min,轧辊缝隙为0.3 mm,轧制力约为1200 kN。将轧制好的坯料切成规格为430 mm×1000 mm的板材,用细毛刷刷掉生坯板材两面的浮粉,然后装入限位烧结装置中进行真空炉烧结,烧结温度为1100 ℃,保温时间为1 h。

基于Archimedes定律,用XS205分析天平测定粉末样品的密度、孔隙率(GB/T3850—1983)。根据N/XB0305—2000标准,采用Topas PSM165孔径检测仪测定样品的最大孔径,并测定样品的透气度。用AFC-131型TOPAS多孔材料气/固分离实验台,参照EN779—2002标准测量样品的压差-流量以及过滤精度。

2 结果与讨论

2.1 喂料方式的影响

金属粉末轧制过程中,轧制力P是一个被动数值,它是由喂料速度、轧辊缝隙等共同决定的,是影响多孔板材厚度的关键因素[8]。相关报道[9]表明,轧制力P与多孔板厚度h相关系数为0.976,与给料速度β的相关系数为0.816。前苏联学者研究得出了轧制力P的计算式[3]:

(1)

式中:P为粉末轧制的总压力;σmax为最大单位轧制压力;B为带坯宽度;h为带坯厚度;H为咬入厚度;为压制系数;R为轧辊半径;μ为粉末体与轧辊之间的摩擦系数;α1为轧制中心角;α2为轧辊弹性压缩角;φ为倾斜角。从式(1)中可见,轧制带坯的厚度和相对密度对轧制压力影响较大,轧制力随着轧制带坯厚度和相对密度的增加而增加。

粉末轧制带坯厚度h的计算式[3]:

(2)

式中:α为咬入角;ρ2为轧制后带坯的密度;ρ1为轧制前粉末的松装密度;λ为延伸系数。从式(2)可见,粉末轧制时轧出的带坯厚度与咬入角的平方和轧辊半径成正比[10],并与延伸系数和压实系数有关。

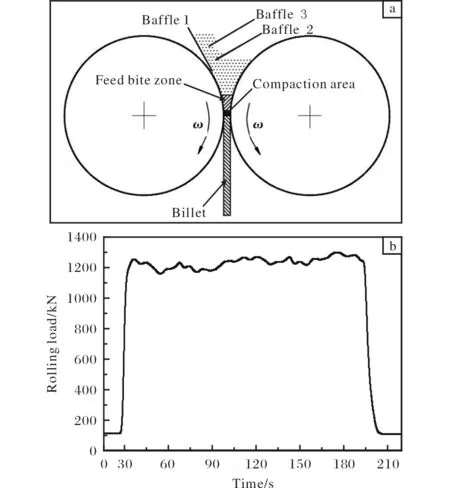

在粉末轧制这种连续成形的轧制过程中,必须要保证粉末能连续、均匀地输送进辊缝间的变形区内,才能轧制出高质量的带坯。喂料一旦出现不连续或者不均匀的情况,轧制过程就会中断或者轧制出的带坯厚度不均等情况。常见的喂料方式分为强制喂料和自由喂料,水平轧制时通常采用强制喂料方式,垂直方向轧制时则采用自由喂料方式[11]。本次实验所用设备为卧式粉末轧机,以垂直方向轧制,所以采用的是如图1a所示的中间自由喂料方式。通过图1b所示轧制力的在线监测,发现轧制过程中轧制力波动较大,最大波动达25%。通过对轧制出的带坯进行测量,发现轧制出的多孔钛板在长度方向上厚度不均匀,厚度误差达15%。

图1 中间自由喂料粉末轧制示意图及轧制力在线监测曲线Fig.1 Schematic diagram of powder rolling with intermediate free feeding (a) and on line monitoring curve of rolling force (b)

这是因为在轧制开始时轧辊缝隙一定,随着轧辊的转动,粉末在自重力作用下和轧辊表面摩擦力的带动下,从上往下流入到辊缝中,最终经过聚拢、排列、压实而成带坯。在进入轧制变形区前粉末受到上方粉末原料的自重力而得到预先的压缩,松装密度增大。随着轧制过程的不断进行,粉末咬入量逐渐增加,且压实程度不断增大,这将引起轧机的弹性变形,被咬入的粉末对机架产生一种楔开力[3]使轧辊缝隙增大,从而让更多的粉末咬入变形区,轧制出的多孔板材的厚度就相应增加。而这种从中间自由喂料方式,无法保证堆积在辊缝的粉末为定值,粉末在自身重力作用下向下沉降,这样被咬入到辊缝的粉末量不是恒定值且一直波动。同时,受到预压的变形区的粉末由于相对密度增大,引起测压系数的值增加,粉末咬入角也增大,最终导致轧制出的带坯密度也增大。

为此,针对上述问题对喂料装置做了优化改进,改进为图2所示的限制式定量喂料装置。该喂料装置设置了3层交错式挡板,使供料自由流动区和粉末咬入区的粉末始终处于松散的堆积状态(即喂料高度和松装密度恒定),使进入到轧制咬入区的粉末始终保持在一定量,咬入区上下的粉末松装密度始终保持一致,从而保证了粉末喂料的均匀性。图2b为改进后的限制式定量喂料方式下的轧制力曲线。从图2中可见,限制式定量喂料方式下轧制力曲线始终较为平缓,轧制力波动<5%。对轧制带坯的厚度进行测量,厚度误差均在2%以内。因此,在粉末轧制过程中,要保证喂料均匀,它是影响轧制带坯质量的关键因素。

图2 限制式定量喂料粉末轧制示意图及轧制力 在线监测曲线Fig.2 Schematic diagram of powder rolling with limited quantitative feeding (a) and on line monitoring curve of rolling force (b)

2.2 烧结方式的影响

烧结是通过金属粉末原子间的扩散、物质迁移流动和组分之间物理化学反应等综合应用,使成形生坯中的气孔率进一步减小,颗粒间的结合力进一步增强。一般将轧制带坯用卷取机卷成卷状,或者一层层摞起来在烧结炉中进行烧结。成形带坯经过

烧结,密度和强度都会得到大幅度的提高。粉末轧制带坯的烧结温度和保温时间等工艺原理与一般的粉末冶金压制制品基本类似。鉴于粉末轧制带坯的厚度一般较薄,因而保温时间比一般压制制品略短,且烧结温度比一般压制制品烧结温度低30~50 ℃[1,2]。

粉末轧制多孔钛板在如图3a所示的自由烧结工装中高温烧结,将轧制料坯平铺在砂粒上,这种烧结方式虽有利于烧结过程中热量传导均匀,但是烧制的多孔钛板容易发生如图3b所示的翘曲变形,且多孔钛板表面坑洼不平整,严重影响过滤使用。同时,因钛金属的活性较高,常用的钼板料舟也容易与之发生粘结反应,使多孔钛板因粘结而产生破坏性变形。

图3 自由烧结工装及烧结变形的多孔钛板 Fig.3 Free sintering tooling (a) and deformed porous titanium plate after sintering (b)

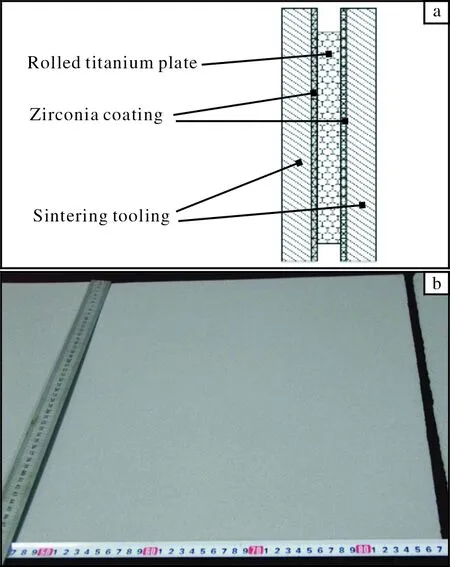

为解决钛板在烧结过程中发生粘结、翘曲变形,对常用的烧结装置进行了优化改进,设计了如图4a所示的限位烧结装置。在低成本的不锈钢烧结工装表面涂了一层氧化锆防粘涂层,在高温烧结过程中有效地隔绝了钛金属与烧结工装的反应,同时降低费用。在烧结过程中,该烧结工装竖立在加热炉内,以减少料舟自重对多孔钛板的压力,多孔钛板夹在2个料舟中间从而限制其移动。烧结后的多孔板材如图4b所示,其表面平整无粘结,呈光亮的金属色,满足过滤用大尺寸多孔钛板的要求。限位烧结工装彻底解决了活性多孔钛板的烧结变形问题。

图4 限位烧结工装及烧结的多孔钛板 Fig.4 Limited sintering tooling (a)and sintered porous titanium plate (b)

通过测量,所制备的粉末轧制多孔钛板密度为2.85 g/cm3,孔隙率约为36%,最大孔径为37 μm。

2.3 多孔钛板的过滤性能

对于过滤用多孔材料而言,过滤通量和过滤精度是评价其过滤应用性能的2个最关键指标[12]。过滤通量可以通过测试过滤元件的压差-流量曲线来表征,即在不同流速的气体通过过滤元件时表面的表观流速,在流速相同的条件下,测量过滤元件内外的初始压降来表征过滤元件的过滤通量。在表观流速相同的条件下,初始压降越小,即通量越大,过滤的阻力也越小[1,2]。

图5为粉末轧制多孔钛板的压差-流量曲线。由图5可以看到,压差与流量呈线性增长,符合达西公式对流体透过多孔材料透过性能的描述,计算可得轧制多孔钛板的透气度为150 m3/(h·kPa·m2),远高于传统方法压制的多孔材料。图6是粉末轧制多孔钛板的气体过滤精度测试结果。从图6可以看出,对于直径>5 μm的气体粉尘,轧制多孔钛板的过滤精度>99.99%。

图5 轧制多孔钛板的压差-流量曲线Fig.5 Differential pressure-flow rate curve of rolled porous titanium plate

图6 轧制多孔钛板的过滤精度曲线Fig.6 Filtration accuracy curve of rolled porous titanium plate

3 结 论

(1) 以氢化脱氢钛粉为原料,采用粉末轧制和真空烧结技术成功制备出了性能均匀且宽度大于400 mm的多孔钛板,其密度为2.85 g/cm3,最大孔径为37 μm,透气度为150 m3/(h·kPa·m2)。对于直径>5 μm的气体粉尘,多孔钛板的过滤精度>99.99%,过滤通量大、过滤精度高。

(2) 在粉末轧制过程中,采用限制式定量喂料方式可以使进入到轧制咬入区的粉末量保持恒定,实现定量喂料,从而保证喂料的均匀性。

(3) 限位烧结方式对生料坯在高温烧结时加以约束,能有效防止其翘曲变形,烧结后的多孔钛板表面平整光亮。