TA19钛合金高温变形热加工图构建和微观组织演变

朱堂葵,王 柯

(1.义乌工商职业技术学院, 浙江 义乌 322000) (2.重庆大学, 重庆 400044)

TA19钛合金是专门为航空发动机开发的一种钛合金,其名义成分为Ti-6Al-2Sn-4Zr-2Mo-0.1Si(w/%),对应的美国牌号为Ti6242S钛合金。TA19钛合金具有比强度高、高温性能好、耐腐蚀性能好和焊接性能良好等特点,是航空发动机所用的一种重要的结构材料[1,2]。同时,通过合适的热加工工艺,可以对TA19钛合金中等轴α相、片层α相和针状α相的相对含量、形貌和尺寸进行调控,从而进一步优化其力学性能[3, 4]。

钛合金变形加工窗口较窄,并且变形抗力大,其高温变形力学行为和微观组织演变对工艺参数非常敏感。为了优化钛合金高温变形过程的工艺参数,必须对其高温变形力学行为及其加工性能进行深入研究。材料的加工性能与材料的化学成分、原始组织状态、加工历史及变形温度、应变速率和应变等参数有关[5,6]。热加工图是评价材料加工性优劣的图形,是金属材料加工工艺设计的有力工具。

热加工图是由Prasad等[7-9]依据动态材料模型(dynamic material modeling, DMM)相关理论而提出建立的,它能直观地反映出材料在不同变形条件下微观组织的演变规律,揭示塑性变形机理,还能预测塑性变形过程中各类缺陷的产生,籍此可评估材料加工性能的优劣,制定及优化材料的热加工工艺。近年来,基于动态材料模型建立的热加工图得到了广泛应用并不断完善,为优化TA10[8]、Ti6242S[10]、Ti6554[11]、Ti55511[12]、Ti80[13]、Ti5331[14, 15]、TC17[16]等钛合金加工工艺提供了一定的理论指导和实践经验。然而,目前关于双态组织TA19钛合金的高温变形行为和热加工图的研究仍然较少。因此,本研究基于动态材料模型,建立TA19钛合金的热加工图,探讨工艺参数对热加工图和微观组织的影响行为,为优化TA19钛合金高温塑性变形工艺参数提供一定的理论依据。

1 热加工图构建理论

动态材料模型认为,承受变形的锻件是一个非线性能量耗散单元。外力对锻件输入的能量主要贡献于2个方面[5,17-22]:一是塑性变形,其中大部分转化为热量,少部分储存于锻件中;二是微观组织演变,如相转变、动态回复(DRV)、动态再结晶(DRX)等。由塑性变形耗散的能量可用G表示,由微观组织演变耗散的能量可用J表示。其中,塑性失稳和断裂过程与G有关,微观组织演变与J相关。锻件在塑性流动过程中吸收的能量(P)可表示为:

(1)

式中:σ为流动应力,MPa;ε为应变速率,s-1。因此,J和G的分配比例可以用式(2)表示:

(2)

可见,这个比值等效于应变速率敏感性指数(m)[5, 18-21]。由式(2)可以看出,应变速率敏感性指数(m)可看成能量分配指数,把吸收的总能量以一定的比例分别消耗于塑性变形(G)和微观组织演变(J)中。在一定的变形温度和应变下,J可以由式(3)计算:

(3)

对于理想的线性能量耗散单元[7],m=1。而非线性能量耗散单元的值经过与线性能量耗散单元的值归一化后,可得到一个无量纲的参数——能量耗散率(η)[5, 6, 18-20, 22]。

(4)

η参数反映了在一定的变形温度和应变速率范围内各种微观组织变化机制。一般来讲,当材料在热变形过程发生了动态回复、动态再结晶和超塑变形等行为时,其对应的加工工艺下η值较高,也意味着有利于材料的塑性加工。

Prasad等[7]根据Ziegler[23]提出的最大熵产生率原理,推导得出材料高温变形过程中流动不稳定性的判据为:

(5)

2 实 验

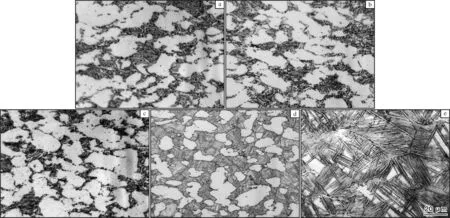

实验所用原材料为φ50 mm的TA19钛合金锻棒,其化学成分(w/%)为: Al 5.80, Sn 1.88, Mo 1.91, Zr 3.78, Si 0.08, Fe 0.02, C 0.01, O 0.11,其余为Ti。TA19钛合金相变点为1000 ℃,原始组织为双态组织,如图1所示。TA19钛合金热模拟压缩试样为φ8.0 mm×12.0 mm的圆柱体。热模拟压缩试验在Gleeble-3500热模拟压缩试验机上进行,变形温度分别为820、860、900、940和980 ℃,应变速率分别为0.01、0.1、1.0和10.0 s-1,变形量为60%。

图1 TA19钛合金原始组织Fig.1 Microstructure of original TA19 titanium alloy

热模拟压缩后,沿轴向将TA19钛合金试样切开并进行机械磨光和化学腐蚀。腐蚀剂采用配比为V(HF)∶V(HNO3)∶V(H2O)=1∶2∶50的Kroll试剂。微观组织用OLYMPUS/PMG3型光学显微镜(OM)和Zeiss SUPRA 55场发射扫描电子显微镜(SEM)进行观察。

3 结果与分析

3.1 应力-应变曲线与热加工图

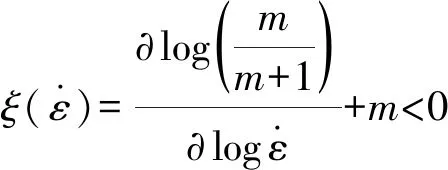

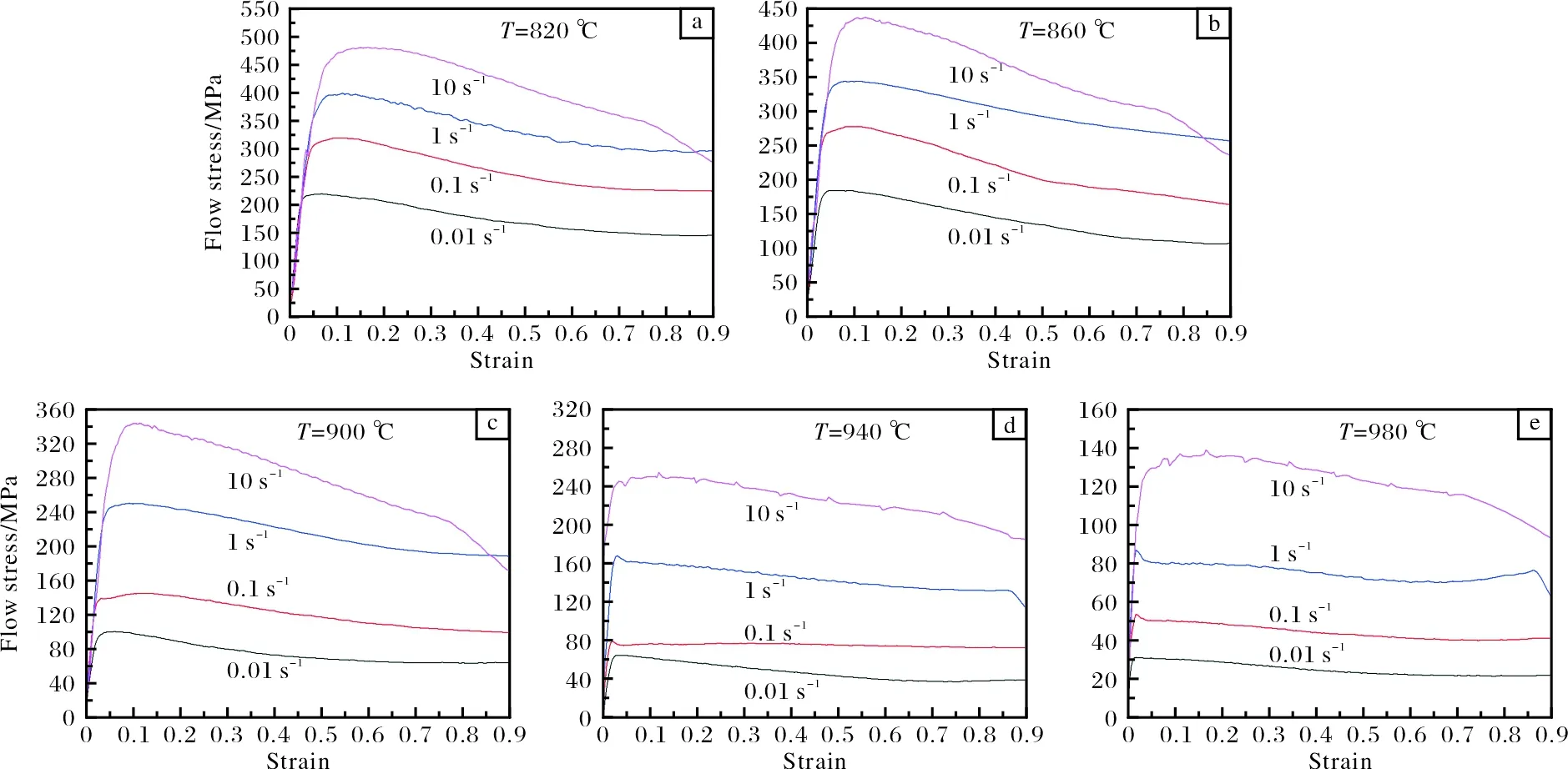

通过热模拟压缩试验获得的应力-应变曲线如图2所示。根据式(1~5),可构建应变0.8条件下的热加工图,如图3所示。由图3可以看出,变形工艺参数与能量耗散率和非稳态区密切相关。应变速率为0.01~1 s-1时,能量耗散率较大,且随着变形温度的升高,能量耗散率先增大后减小,在940 ℃附近获得最大值(约0.44)。同时,变形失稳区包括2个典型区域,其中I区为(820~900)℃/(0.01~1)s-1,II区为(960~980)℃/(1~10)s-1。

图2 TA19钛合金不同温度下的应力-应变曲线Fig.2 Stress-strain curves in isothermal compression of TA19 titanium alloy at different deformation temperatures

图3 应变为0.8时TA19钛合金的热加工图Fig.3 Processing map in isothermal compression of TA19 titanium alloy at strain of 0.8

3.2 微观组织演变分析

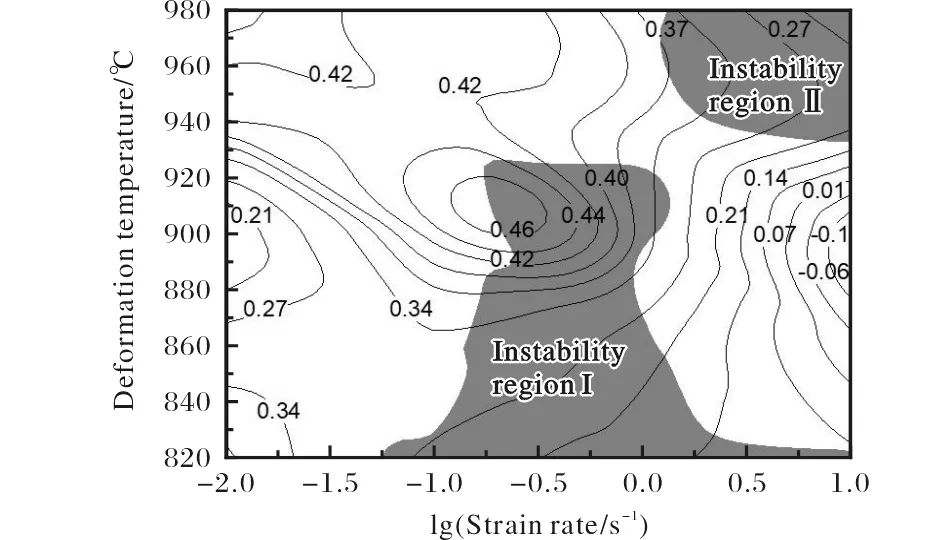

图4给出了0.01 s-1应变速率条件下,变形温度对TA19钛合金微观组织的影响情况。由图4可见,变形温度为820~860 ℃时,TA19钛合金组织由等轴α相和弯折的片层α束域构成。当温度升高至900 ℃之后,由等轴α相和形貌规则的片层α束域组成,且随着变形温度的升高,等轴α相的含量逐渐减少。这是因为,随着变形温度的升高,α相会逐渐转变成β相。同时,片层α相比等轴α相更早转变为β相,当片层α相全部转变为β相后,变形后将会在β相中重新析出形貌规则的片层α束域。当变形温度升高到940 ℃时,TA19钛合金中的片层α相全部转变为β相。

同时,由图4d可见,当温度升高到940 ℃时,TA19钛合金中出现了很多细小的等轴α晶粒,且β晶粒尺寸较小。Wang等人研究指出[24],等轴α相的细化机制类似于片层α相的球化机制,都是由于β相楔入机制产生。在晶粒细化过程中,初生α相中先由动态回复和动态再结晶产生晶界,然后β相沿这些晶界穿过(楔入)等轴α晶粒,使得原始的等轴α晶粒得以分开,从而达到细化的目的。当温度升到980 ℃时,温度接近于TA19钛合金相变点(1000 ℃),此时初生α相急剧减少。初生α相的减少导致β晶粒长大的阻力大幅下降,从而使得β晶粒急剧长大。

图4 应变速率为0.01 s-1时,不同变形温度条件下TA19钛合金变形后的金相照片Fig.4 OM micrographs of TA19 titanium alloy compressed at strain rate of 0.01 s-1 and different deformation temperatures: (a) 820 ℃; (b) 860 ℃; (c) 900 ℃; (d) 940 ℃; (e) 980 ℃

由此可见,TA19钛合金变形温度对其微观组织演变机制影响显著。α→β相转变和α相动态再结晶都与合金变形温度有关。当TA19钛合金变形温度较高时(超过α/β相平衡温度时),升温和保温过程中,α向β相转变,获得新的相平衡状态。变形过程中,α相动态再结晶受畸变能与变形温度共同影响。

过低的变形温度(820~900℃)条件下,α相是塑性变形的主要承担相,内部畸变能较大,但过低的变形温度不能为动态再结晶提供驱动力。过高的变形温度(≥980 ℃)使得α相急剧减少,β相成为主要塑性变形承担相,但是由于β相层错能较高,抑制了动态再结晶的发生,动态回复成为了主要的组织演变机制。有研究指出[25],β单相区变形时,在较高的变形速率和变形程度条件下,β相中才有一定量的动态再结晶发生,且动态再结晶机制为非连续性动态再结晶(DDRX)。当变形温度为940 ℃时,较多的α相含量和较高的再结晶驱动温度使得动态再结晶成为TA19钛合金高温变形过程中的重要组织演变机制。α相层错能较β相低,易发生动态再结晶,且动态再结晶机制为连续性动态再结晶(CDRX)[26]。因此,当变形温度为940 ℃时,由于动态再结晶程度加强,能量耗散率获得最大值。

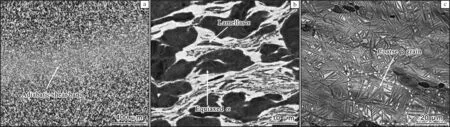

在应变0.8条件下构建的热加工图中,变形失稳区主要集中在2个变形区域,其中第1个变形失稳区为低温中应变速率区域((820~900)℃/(0.1~1)s-1)。图5为不同变形条件下TA19钛合金变形后的微观组织。由图5a可见,当变形条件为820 ℃/1 s-1时,微观组织中出现了绝热剪切带,从而导致了失稳变形。同时,片层α相与等轴α相之间的应变不协调也会引起失稳变形。如图5b所示,变形条件为900 ℃/1 s-1时,片层α相发生了剧烈的塑性变形而出现了局部球化现象,而等轴α相形貌完整。文献[27]指出,片层α相承担大量塑性变形的原因是:片层α相析出过程中发生元素配分效应,使得片层α相中的固溶强度低于等轴α相,从而使得片层α相更易发生塑性变形。

图5 不同变形条件下TA19钛合金变形后的微观组织Fig.5 Microstructures of TA19 titanium alloy compressed at different deformation conditions:(a) 820 ℃/1 s-1; (b) 900 ℃/1 s-1; (c) 980 ℃/10 s-1

第2个变形失稳区为高温高应变速率区域((960~980)℃/(1~10)s-1)。如图5c所示,在980 ℃/10 s-1变形条件下,β晶粒剧烈长大,且变形后的粗大β晶粒被显著压扁,从而导致了TA19钛合金的失稳变形。

综上分析可知,TA19钛合金最佳变形工艺窗口应为(940~960)℃/(0.01~1)s-1。在该变形条件下,TA19钛合金变形过程中含有初生α相和β相,等轴α相发生了再结晶和晶粒细化现象,β相在α相的约束下,晶粒尺寸较小,因此可实现优良的加工性能。

4 结 论

(1) 应变速率为0.01~1 s-1时,TA19钛合金能量耗散率较大,且随着变形温度的升高,能量耗散率先增大后减小,在940 ℃附近获得最大值。

(2) 当变形温度为940 ℃时,较多的等轴α相含量和较高的再结晶驱动温度使得TA19钛合金再结晶程度加强,因此能量耗散率获得最大值。

(3) TA19钛合金高温变形失稳区包括2个典型区域,其中I区为(820~900)℃/(0.01~1)s-1,II区为(960~980)℃/(1~10)s-1。绝热剪切带、片层α与等轴α之间的变形不协调以及β晶粒的剧烈长大是TA19钛合金高温变形失稳的主要原因。