试样加工对金属材料拉伸性能的影响

李开涛

(山钢集团日照有限公司生产部,山东 日照 276800)

对于较多金属材料而言,其自身均具备较好的延展性,所以进行金属试样加工时,可以对检测金属材料的拉伸性能,通过具体的拉伸试验,了解金属材料的延长性、拉伸强度、屈服强度、弹性模量、屈服点以及面积缩减量等,但在金属材料试验过程中,会有较多对其拉伸性能产生影响的因素,本文针对试样加工对金属材料拉伸性能的影响进行分析,找出试样加工对其性能影响的关键点,进而针对性的加以消除,从而有效提升金属材料加工质量,具体如下。

1 金属材料性质

所谓的金属材料,其主要表示的是由金属元素或者以金属元素为主构成的具备金属性质的材料的统称,其涵盖的类型较多,包括金属材料金属间化合物、纯金属、合金以及特种金属等[1]。通常情况下,金属材料加工环节,其组织会受到响应影响最终发生改变,随意,对金属材料性质进行了解,能够进一步提升加工质量,一般来讲,金属材料性质在以下方面有所体现:首先,疲劳。存在许多金属材料,包括机械零件以及工程构件等,实际工作环节,会承受相应的交变载荷,而交变载荷的存在会对金属材料产生影响,虽然金属材料自身存在的屈服极限会远在应力水平之上,不过在长时间的应力作用下,最终也会使金属材料发生断裂等不良的情况,这种情况则被称为金属材料的疲劳,这种断裂形式较为常见,并且也是最危险的一种。其次,硬度。对于硬度而言,其主要表示的是金属材料在面对其他物质挤压时其表面产生的抵抗能力,其是一种较为重要的指标,根据这一指标,能够很好的考量金属材料的自身性能情况,金属材料的硬度是起始与继续塑性变形抗力的工作作用产生的结果,通常,金属材料的耐磨性与硬度息息相关,可以这样认为,其硬度越高[2],相应的耐磨性也会越好。最后,塑性。基于载荷作用下,金属材料在变形的情况下不被破坏,这一能力就是金属材料的塑性,通常来讲,其塑性越好,其所承受的塑性变形范围也就越大,同时,塑性变形环节通过强化金属材料的强度,能够有效提升金属材料的安全性,延长其使用时间。

2 试样加工对金属材料拉伸性能的影响

本文为有效研究试样加工对金属材料拉伸性能的影响情况,选择Q235B以及Q345B两种钢板,将其作为试验对象进行试验研究,从取样方向、取样位置、试样加工等方向入手,做出详细的试验研究,具体如下。

2.1 取样方向的影响

通常情况下,金属材料取样共包括三个方向:第一为横向,第二为纵向,第三为45°方向,其中,横向取样主要表示的是从与轧制方向相垂直的方向进行取样,纵向取样是从与轧制方向相平行的方向进行取样,而45°方向取样,则是在轧制方向的45°方向进行取样,三个取样方向取样后,样坯均全部在正常室温下,通过WAW-300B 试验机进行拉伸试验。结果如表1所示。

表1 取样方向不同情况下金属材料的力学性能指标

从表1数据中可以看出,不同取样方向下,两种钢板获得的各拉伸性能值存在一定不同,其中,抗拉强度与屈服强度并没有加大的差异,但断后伸长率差异较大,Q235B 的不同方向取样后的断后伸长率分别为24.3%、45%、36%,Q345B的不同方向取样后的断后伸长率分别为20.1%、29.7%、34%,其中,横向取样断后伸长率未满足标准值技术要求,由此得出横向取样拉伸性能最差,纵向取样拉伸性能最好,45°处于中间。一般而言,金属材料生产环节会进行压力性加工,从而是加工产品形成一个横截面,进行压力加工操作时,基于主变形方向,金属材料的夹杂物以及晶粒会呈现出流动性排列状态,形成金属纤维组织,变形环节,晶粒会发生转向,此时,纤维会具备一定的方向性,进而会使不同方向上的金属材料存在较大的力学性能差异。由于金属材料主要形成横截面,所以,与轧制方向相平行的方向即纵向取样,会存在较好的力学性能,而横向取样时,往往力学性能较差,因此,进行金属材料取样过程中,应尽可能选择纵向取向,避免横向取样。

2.2 试样尺寸的影响

在相关标准中,对圆形试样与矩形试样做出了规定,其中,圆形试样共分为两种,一种为12.5mm的标准试样,另一种为非标准试样,矩形试样可以分为小尺寸试样、12.7mm的宽薄片型试样以及38.1mm宽板型试样。试样的理想状态是其横截面尺寸均匀一致,标距范围内变形均匀一致。不过试样实际加工环节,因为大局或者机床等方面的原因,会影响到标距范围内的试样直径与宽度的均匀性以及一致性,会出现形状偏差。通常产生以下几种形状偏差情况:第一,两端大小不一致,一端大,一端小;第二,两端小,中间大;第三,中间小,两端大。其中,第一种偏差问题较为常见。拉伸强度指标公式如下所示。

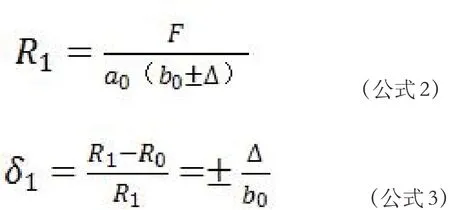

开展实验前,需要测量出多组数值,基于试验标距范围内,记录最小值,使试样断裂面与测量部位尽量吻合。因为会存在较多影响因素,会使试样断裂部位与原始测量部位存在一定偏差,这种形状公差会对拉伸试验结果产生不良影响,将设置为试样的宽度公差,得出原始尺寸的强度指标如公式2所示。

公式3表示,形状公差造成的强度测量的相对误差,从中可以看出,形状公差的存在会影响到材料的拉伸性能,同时越小对产生的影响则会越大,从而可以看出,形状公差对小尺寸试样会存在更为明显的影响,因此需要注重小尺寸试样的形状公差控制。

2.3 试样形状的影响

将同一金属材料相同取样部位的样坯加工成尺寸相同的直条试样以及开肩试样各一组,对其进行对比拉伸试验,试验结果详见表2。

表2 开肩试样与直条试样的拉伸试验结果

从表2中可以看出,开肩试验的屈服强度为376MPa,而直条试验的屈服强度为370MPa,两者相差6MPa,在抗拉强度上,开肩试验为540 MPa,直条试验为535 MPa ,两者相差5MPa,在断后伸长率方面,两者差异较小,金属产品检验过程中,通常以直条状为主进行拉伸试验,不过按照标准检验规定,最好选择开肩试样进行试验。

3 改进试样加工对金属材料性能影响的策略

3.1 做好加工技术控制工作

若想降低试样加工对金属材料性能产生的不良影响,需要加大对于加工技术的控制工作,并选择适合的加工技术,例如,打磨金属时,需要科学选择磨削工具,以免金属材料表面受到严重的划痕磨损,并且,也不会存在较多的残留物,通过这种方式,确保金属材料表面光滑。加工技术上需要科学选择,确保选择的切割工艺能够良好与材料相匹配,从而保证加工准确性,减少损耗,提升效益。

3.2 合理选材

材料不同的情况下,其耐力与质量也会存在较大的差异,因此应做好材料选择工作,进行合理选材,在刀具的选择上,应保证刀具具备较快的速度,从而减小切割环节的摩擦力,使金属材料具备较高的光滑度,并且尽可能的选择硬度较大的材料,减少切割损耗的同时,提升切割质量。

3.3 样坯切取应合理

拉伸试样样坯的切取方法有很多种,例如,冷剪法、机械加工法、砂轮片切割法以及火焰切割法等,不管应用何种方式,均需要防止材料受热、变形及加工硬化,从而避免其力学性能受到影响,对样坯进行切取时,需要留出足够的机加工余量,从而将冷加工硬化或受热部分完全去掉。

3.4 减少工件表面残余应力

导致工件表面存在残余应力的原因有较多,切削温度是较为常见的原因。在温度的不断改变下[3],金属材料其中存在的残余应力也会相应的发生变化。所以,如果想减少或消除其表面存在的残余应力,需要尽可能的降低温度,将切削冷却液应用其中,需要根据材料情况加以选择,一般而言铸钢材料选择的是豆油或者硫化油,而铸铁选择的是煤油。

4 结语

综上所述,金属材料加工过程中,取样的方向、试样尺寸以及试样的形状等均会对其拉伸性能产生较大的影响,因此需要格外注意,选择科学、合理的方式进行金属材料加工,减少试样加工对金属材料性能的不良影响,做好加工技术控制工作、合理选材、样坯切取应合理、减少工件表面残余应力,从而保证实际的加工效果,获得更高的加工质量。