连续热镀锌表面露铁原因及改进措施分析

赵浩然

(唐山钢铁集团高强汽车板公司,河北 唐山 063000)

生产常用于汽车和家用电器的冷轧连续热浸镀锌钢板。随着生活水平的不断提高,各行各业对家用电器的热镀锌表面质量提出了更高的要求。家用电器面板生产的镀锌钢板的表面质量必须高于FC等级。换句话说,制成的镀锌钢板在直角上不应有缺陷,也不应影响涂层和冲压的后续特性,生产后的所有家用电器面板的涂层必须满足外观质量要求。但在冷轧连续镀锌生产过程中,由于原板的表面质量缺陷或者设备工艺调整不当等问题,造成了热镀锌基板的污染,最终产品出现质量表现为表面有夹杂物心扎或者露铁等问题。除此之外,热镀锌伴随的各类产品表面缺陷,还有表面划伤,辊印,色差等问题,严重影响了冷轧热镀锌带钢的表面质量和后期加工性能。河钢唐钢热镀锌生产线,根据产品出现的各类质量问题及时调整工艺参数,最终有效的改善了连续热镀锌产品质量。

1 露铁缺陷及形成原因

1.1 露铁缺陷种类

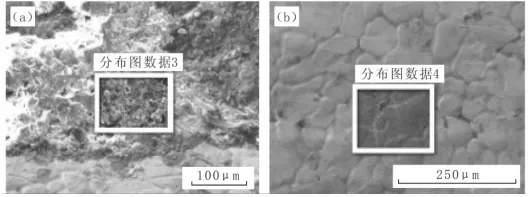

在连续的热浸镀锌工艺中,由于原材料或加工设备(例如加工区的加热炉)的不稳定性,锌层与基材之间的结合不牢固,镀锌带钢表面出现局部脱锌现象形成肉体缺陷,严重影响了表面治疗问题。如图1所示。

图1 露铁缺陷

1.2 露铁缺陷形貌及组成

1.2.1 端面露铁缺陷形貌及组成

针对在生产实践过程中出现的带钢表面露铁缺陷问题,对图片中黑色部位和正常部位的形貌进行了分析和化验。通过化学分析结果表明,缺陷图案中显示的区域显示点缺陷。 表面层主要包含O,C和Fe原子,并且Fe原子和C原子的分布相对规则。 C原子主要围绕未氧化的部分,而O原子分布更均匀,形成氧化物,化学实验分析如图2所示,分析数据汇总如表1所示。

图2 端面露铁EDS分析

表1 样品成分(质量分数)

1.2.2 板面露铁缺陷形貌及组成

采用Ф1 mm的准直器进行定性-半定量分析,板面露铁EDS分析见图3。光谱分析和叠加表明,Fe的异常点明显较高,而Zn的异常点明显较低,这表明锌涂层更薄,并且板表面上的铁缺陷和样品的正常组成如表2所示。

图3 板面露铁 EDS 分析

表2 样品成分(质量分数)

1.3 形成原因

根据生产实践和相关资料研究表明镀锌产品质量问题,主要由于镀层粘附性不好造成锌层脱落。最终归纳为以下几点原因。

1.3.1 原材料工艺

镀锌钢板化学成分异常,特别是其中的si素含量超标,造成了锌层结合,粘接力不稳定。除此之外原料表面存在杂质乳化液等残留物,也会导致在镀锌过程中出现清洁力不足,形成不良等现象。

1.3.2 炉区工艺

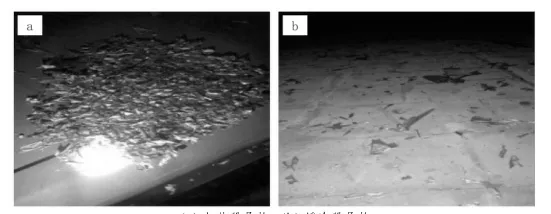

加热炉内气氛控制不好,露点高智齿带钢表面极容易形成氧化物,影响最终产品的镀金效果,除此之外,在来料钢板中残留有未被还原的氧化物,也是造成这一现象的主要原因。如图4所示。

图4 炉区异物图片

1.3.3 锌锅工艺

锌锅镀锌过程中耐火材料脱落,洒落在蛋糕表面,也会出现露铁现象。在生产过程中,如果添加的锌锭的组成不正确,则容易在锌容器中引起溶液组成的波动,这将导致带材表面的形成和下垂。

2 缺陷原因确定

通过对连续热镀锌生产过程中钢板露铁缺陷的排查发现在炉区生产过程中存在异物,主要成分为氧化铁。整个加热炉区域发生氧化,主要有两点因素影响,第一炉区存在泄漏点,致使炉区以外的空气进入到加热炉内,影响了整个加热炉内的气氛控制和露点升高,最终致使带钢表面发生氧化现象,这也是产生待岗氧化的根本问题所在。第二,关于与加热炉区域的监视设备有关的异常现象,当诸如漏点或氧气含量的工艺参数存在偏差时,操作者不能及时提醒操作者进行控制和改进,所以这是生产过程中参数控制不在合理范围区间。

2.1 工艺点泄漏排查

首先利用肥皂水对加热路区域各段进行检查,油漆各类盖板,人口膨胀节等区域的密封性。第二排查炉区的摄像头和高温区冷却水管道等是否存在泄漏现象。第三对加热炉的压缩空气,氮气和氢气管道密封性进行检查。第四对炉鼻子区域的加湿系统进行检查。通过对整个加热炉区域进行排查,发现整个镀锌生产过程中造成露铁现象,主要有三方面因素。第一高温剂在冷却水管线中的泄漏非常小。 第二,一部分压缩空气混入氮气管线和加热炉区域,这会导致加热炉中的氧气含量异常。第三,烤箱顶部的加湿器的泄漏点被控制在合理范围之外。

3 改进措施

3.1 工艺设备功能恢复

第一,立即在加热炉区域安排生产大修和维修高温剂和冷却水的管道,同时控制整个加热炉,使氧含量在正常范围内,从而优化高压水管的流量。温度范围,控制和延长使用寿命的管道服务。

第二,将联合机组焊机使用的氮气管道与压缩空气管道进行分离,同时加装阀门,确保两种气体不混合进入加热炉。

第三,随着整个镀锌设备使用年限的增加,加热炉区域氧含量监测设备存在一定老化现象,致使整个加热炉区域的漏点,监测数据不准确,根据生产实验要求,及时调整检验周期和校定标准,确保整个加热炉生产过程中各参数控制在合理范围之内。

3.2 工艺参数优化

第一,制定炉弓露点控制和保护气体流量的标准,流量调节为15~20m3/h,露点调节范围为-20℃~-10℃,其他地区的露点≤-20℃,炉区内氧气含量应≤35×10-6,工艺参数应包括在技术规范中。

第二,明确控制炉膛中保护气体压力的要求,增加出口部分的氮气流量,减少炉膛上部安全阀的开度,并避免炉膛压力异常波动。

4 实施效果

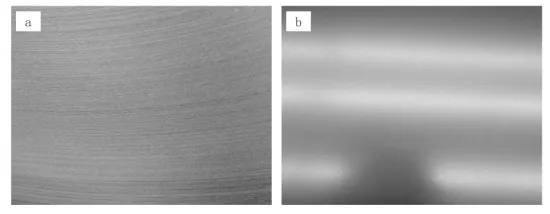

通过对连续镀锌机组加热炉区域高温剂冷却水管道的修复,同时改进了整个生产线的工辅设备管道设置,重新标定了炉区在线检测装置的基准,已经设置了合理的过程参数并调整了控制范围。 根据小批量生产时间数据,可有效改善钢带的表面质量,而不会出现脱锌现象。 调整后的镀锌产品的质量与调整前相同,产品质量比较,如图5所示。通过图示不难发现,通过整个工艺的改进,整个产品质量得到了有效提升,满足了用户的要求。

图5 调整后带钢质量