破碎方式对低品位金矿石全泥氰化的影响

刘 庆,孙树锦,陈艳滨,周燕祥,肖发爱

(1.西和县中宝矿业有限公司,甘肃 陇南 742100;2.山东黄金矿业(沂南)有限公司,山东 临沂 276300;3.山东黄金矿业(鑫汇)有限公司,山东 平度 266700;4.山东金创股份有限公司,山东 烟台 265600;5.西和县中宝矿业有限公司,甘肃 陇南 742100)

破碎和磨矿的方式成为各类金矿选厂主要的耗时工段,根据有关数据显示,这两个环节所耗费的能耗比例将高达70%-80%作用。随着金矿开采的进一步深入,金矿石品位下降,解离难度加大,为了能够实现金矿石样本细磨或超细磨的效果,破磨成本增在逐年递增。金矿业态需要实现更加成熟的氰化浸金效果,通过研究金矿的选冶技术,业内提出了“多碎少磨”的概念,为提高磨矿系统的处理能力、降低能源消耗提供理论指导[1]。

1 金矿石破碎方式概述

在“多碎少磨”的原则指导之下,金矿企业致力于改进磨矿系统的处理能力,为了能够降低黄金企业不必要的能耗,在金矿石的选矿中优先考虑高压辊磨机,这种金矿石的破碎方式是一种值得优先考虑的路径,这是因为其单位破碎能耗低,而且具有较大容量的处理能力。而且高压辊磨机占地面积不大,所利用的钢耗总量不大。常常被用作是贵重金属、有色金属金属矿石的常用粉碎设备。采矿企业将高压辊磨机作为精矿细磨设备,该设备与辊破碎机相比,高压辊磨机产品中小于0.074mm含量的质量分数高于10%,Bond球磨指数下降约为每吨3.1kwH。通过比较高压辊磨机与对辊破碎机两种不同的破碎方法,把不同的金矿石破碎后氰化浸出,所得出的矿物解离效果体现了高压辊磨机明显增加的金解离度,高压辊磨机的平均金浸出率可提高7.7%~10.7%左右。通过多种不同的破碎方式实验,研究人员尝试将产品细磨后,再次进行浸出试验,观察金矿石矿物单体解离度和产品微裂纹,认为对于低品位金矿石来说,采用常规颚式破碎机和不同辊面压力的高压辊磨机,粉碎处理后的物料特性存在着差异。因此,通过实验,对比破碎方式与低品位金矿石的全泥氰化浸出效果,可分析其浸出影响机理[2]。

2 实验试样破碎方式及机理

原试样的产出地是某地矿区矿石中的金属矿物质,其中还会有少量的铜蓝和蓝辉铜矿。矿石中的脉石矿物主要的成分是石英石矿物、明矾石等,含有高容量的二氧化硅,SiO2的质量分数约为92%左右,直接影响了脉石矿物的材料成分。矿石内的含泥量高,有用矿物金的含量,约为0.34g/t。一般金矿物的形式为颗粒金,通过氰化浸出方法可处理提取金元素。对于实验试样采用不同方式的鄂式破碎机,其型号分别为:PEX-150*250、XPC-60*100,这两种不同型号的颚式破碎机,采用20mm圆孔筛组成闭路破碎流程,实现粗碎和中碎两种不同的破碎效果。然后再使用高压辊磨机进行全开路细碎破碎。在实验中采用的高压辊模机型号为:CLM-25-10,这个类型的高压辊磨机能与PEF-60*100颚式破碎机实现组合式的实验操作,对于矿石进行全开路细碎,其中高压辊磨机的辊面压力提供为:3.5Nmm2或5.5N/mm2,工作辊间距为4-7mm左右,辊子转速每秒钟达到0.4m,转速适中[3]。

颚式破碎机排矿口宽度与高压辊磨机的双辊间距相同,破碎产品小于0.15mm,其颗粒级别能够作为全泥氰化物试剂样品的统一标准。在破碎产品中,实验试剂使用全泥氢化浸出实验,在3L进出搅拌槽内进行实验结果的搅拌混合。这样做是为了能够加入部分水量,调整矿浆浓度进行过滤实验。具体的做法是分别提取200g左右的全泥氰化浸出粉碎颗粒试验样品,借助不同的粉碎方式取得试验样品后,放到搅拌槽内,加入一定量的水,得到合适矿浆浓度后,采用石灰调整酸碱值,当pH值达到10.5-11左右的时候再加入浓度为10%的NaCN溶液。实验的过程使用JJ-1精密增力电动调速搅拌器,最终搅拌浸出效果样品可以经过一段时间的比较,对比之后得到实验结论数据。通过分析这一实验数据采用浸出完成后的过滤富液化验,按照渣样清洗三次烘干制样就可以得出送检结论。这一实验过程严格按照鄂式破碎机和高压辊磨机的配合结果,采用不同的颗粒筛选分析,实现粒度筛分分析最终比较结论,按照实验送检样品的结果得出实验数据,并分析实验结果。

3 实验试样结果与讨论

本实验对于破碎产品的粒度进行筛分比较,分析其不同破碎状态下的粒度特征。借助高压辊磨机和常规颚式破碎机,采用三种不同的开路破碎方式对于其产品进行力筛分分析,其结果分析如下:

当辊面压力为3.5N/mm2时,此时的高压辊磨机粉碎产品小于0.15mm的细粒级含量,较常规鄂式破碎机产品高出9.35%,这说明该实验样品的综合细粒成分含量较高。而高压辊磨机粉碎产品小于0.074mm立级的含量增加了约7.26%单位,该实验样品的综合细粒成分比较适中。使用高压辊磨机,将其滚面压力增大到5.5N/mm2时,双辊对矿石的作用力均加大,粗颗粒的进一步破碎效果,产品中的细粒级别含量随着显著增加,可为下一步描述破碎产品的粒度特性提供算法依据。

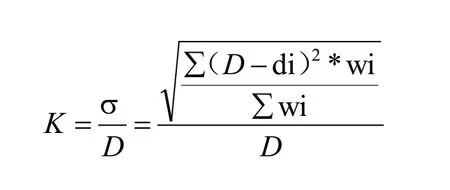

最常使用的算法是加权算法,以D作为加权平均粒度,单位为毫米。以K 作为偏差系数,数据为为百分数。以wi作为各个粒级质量分数,数据为百分数。以di为各个粒级平均直径单位为毫米。数据中还会含有标准差,借助基本公式,利用标准差计算偏差系数含量:

根据计算公式,计算得出常规颚式破碎产品平均粒度,Dc=3.91mm,这一粒度数值体现的是两种不同的辊面压力,分别在3.5N/mm2时和5.5N/mm2时,辊磨产品的平均粒度为Dm=2.99mm和Dh=2.69mm。这两种不同的平均粒度显示出了破碎粒度典型的不同,并且根据常用算式计算得出常规二式破碎机的偏差系数:Kc=90.27%。对比两种不同压力之下的高压辊磨机产品,可发现其偏差系数的范围值大概在16.48%~19.567%之间。经过高压辊磨机破碎之后,其产品的细粒级别含量明显提升,颗粒尺寸集中在细粒级别和中间粒级别之间,如果调整辊面压力,使其压力逐渐增大,那么破碎产品的偏差系数将逐渐减小,物料将获得更好的均匀度。当矿物质粉碎之后,其颗粒性质和粒度大小有直接的对应关系,试验样品中黄金的含量分布主要在0.038mm和0.045~0.074mm的微细粒部分,当粒度越来越细,那么黄金的浸出效果更好,这说明高压辊磨机的破碎效果更好,破碎效率更高。

当高压辊磨机内的矿物颗粒受到来自于多个方向各方面颗粒的挤压,将会产生挤压应力,从理论上来说,产生的单位体积挤压应力形变更加丰富,这进一步描述了破碎方式对于颗粒产品所产生的应力形变效果,如果选择不同模式方式下不同粒级的产品,那么测定粒级下产品的BET比表面积和BJH孔隙度差异,就可以表征颗粒内部的性质。这种测定和观察的目的主要是为了能够获得关于金浸出量细观的信息,对比常规的破碎产品效果比较表面积和孔隙度的测定结果,最终得出高压辊磨机产品的平均BET数值为1.24m2/g和1.52m2/g,同样的经过测算,可以发现,这种破碎方式明显优于常规颚式破碎机产品,其优化率约为24.50%和51.40%。破碎颗粒的粒级一般集中在0.038mm~0.074mm,表面积明显增加,辊磨产品颗粒表面粗糙,内部裂纹更加丰富,粒度更细[4]。

4 结语

综上所述,使用高压辊磨机与常规颚式破碎机相比,高压辊磨机的破碎比更大,破碎效率更高,粉碎产品的细粒级含量较高,在小于0.074mm情况下,粒级含量可高出约7.25%。整体粒级分布均匀性处于中等水平,随着辊面压力增大,立即分布均匀性将逐渐转好。对比实验显示两种不同破碎方式下,小于0.15mm细粒级产品的全泥氰化浸出效果表明了,经过高压辊磨机处理之后,其金元素的浸出率将更高,比常规颚破产品的浸出率可提高,约3.8%-6.6%之间,浸出剂节约量约为10%左右,可达到降耗增效的浸出目标。