转盘式钣金冲压件高速视觉检查机的设计

马 超 付主木

(河南科技大学信息工程学院,河南 洛阳 471023)

钣金冲压件具有规格一致性高、制品精度高、加工成本低的特点,广泛应用于生产生活中的各个领域,如仪器仪表、办公机械及汽车配件等[1]。

在钣金冲压过程中,一旦冲头断裂,将出现工件少孔、变形等不良品。另一方面,对钣金冲压件的装配,较多地采用在冲压件上冲孔攻丝的螺纹孔连接方式[1],而这种方式加工出来的螺纹多数非常细小。在螺纹加工中一旦丝锥断裂,将造成无螺纹不良品流出。传统的冲压件外观和螺纹品控基于人工肉眼检查,作业人员工作强度大且极容易出现误判。更加严重的是,由于冲压加工通常制造速度较快,生产和检查速度的矛盾十分突出。如何对制品进行自动化、有效检查是企业面临的巨大难题[2-3]。

在众多制品检查方案中,基于机器视觉的检查方案具有准确性好、灵活性强、效率高且非接触的特点[4-5],是对钣金冲压件进行检查的理想选择。

本文基于机器视觉设计一种转盘式钣金冲压件高速视觉检查机,此设备具有以下特点:

(1)采用透明玻璃转盘作为钣金冲压件检查载体,透明转盘便于下方平面光的布光,以对工件外观实现高速检查。

(2)开发基于模板匹配的算法,有效发现钣金冲压件变形、缺孔等问题。

(3)针对钣金冲压件冲孔螺纹缺失问题,设计一种基于螺纹孔反光量和孔径两种特征的检测算法,此算法能可靠完成检查任务。

1 工件视觉检查算法设计

本机器设计实现对钣金冲压件两个方面的检查,即工件外观变形、缺孔检查和螺纹缺失检查。其中工件外观检查主要检查钣金冲压件形状是否正确,是否有变形、缺孔等瑕疵;螺纹检查是对工件上螺纹孔有无螺纹进行检查。针对这两种算法的特点,需要采用的相机和布光配置方式不同。

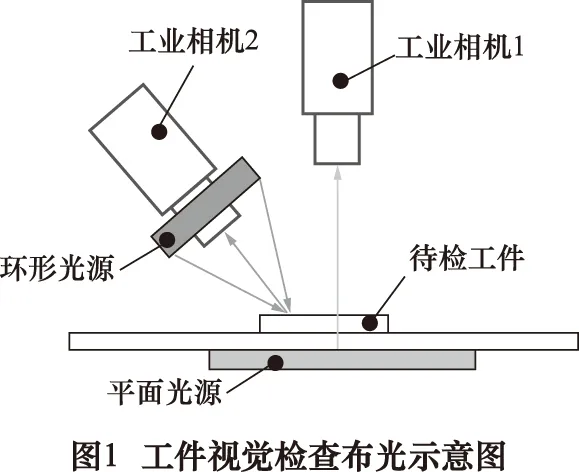

对于工件外观变形、缺孔检查,需要对钣金冲压件进行垂直拍摄,此时使用平面背光光源在工件底部投光可以拍摄出清晰的轮廓供判断。图1中工业相机1和平面光源可以配合完成外观检查图片的拍摄。对于螺纹缺失检查,算法使用孔径和反光量两种特征。对于孔径的提取,可以使用和工件外观变形、缺孔检查同样的相机和光源配置。对于反光信息的采集,倾斜拍摄更加有效。图1中工业相机2和环形光源可以配合完成图片拍摄用于反光量的检查。

1.1 工件外观变形、缺孔检查算法

对工件的外观检查,先对相机捕获到的图像进行预处理,之后进行阈值分割,再和预设的合格工件进行匹配,根据匹配结果判断待检工件是否有缺损、毛刺、少孔、变形等瑕疵。本设计使用垂直检查相机所获取的图像,经过图像的阈值分割、模板匹配、匹配结果后处理、基于结果的不良品判断几个步骤构成,下面详述各个步骤作用和意义:

(1)阈值分割:阈值分割是将垂直相机捕获的黑白图像转化为易于逻辑运算的二值图,供模板匹配使用。阈值分割的本质是一种决策的过程,目的是将像素根据灰度值分配给前景和背景。本设计使用Otsu算法分割阈值分割,该方法为最大类间准则下最优[6]。图2b展示了黑白相机采集的工件图片,图2c展示了对该工件图片进行二值化后的图像。

(2)模板匹配:设f(x,y)是经步骤(1)得到的待检测工件的二值图,g(x,y)是合格工件的二值图,即模板,图2a展示了工件的模板。模板匹配的过程即是利用异或运算找出待检二值图与模板中不一样的像素,即I(x,y)=f(x,y)×g(x,y)。图2d展示了经过异或运算后的图像。

(3)匹配结果后处理:为消除细微位置误差等对异或运算产生干扰,本设计使用开运算对I(x,y)进行处理。

1.2 螺纹缺失检查算法

螺纹检查一直都是产业的重点和难点[7-9],尤其是对钣金冲压件上微小螺纹有无的判断,很少有相关文献进行探讨。

本设计经测试发现,钣金冲压件上有、无螺纹的孔有两点区别:第一,在倾斜拍摄的图像中,有螺纹的孔在光源照射下反光量比没有螺纹的孔多;第二,在垂直拍摄的图像中,有螺纹的孔比没有螺纹的孔稍大。基于这两点,本设计基于螺纹孔反光量和孔径两个特征对螺纹是否存在进行判断。

利用垂直相机拍摄的图片提取工件孔径信息。本设计对图像中工件孔所在区域边缘提取、基于霍夫变换的圆拟合两步找到螺纹孔的半径,下面详述各个步骤作用和意义:

(1)孔所在区域边缘提取:将垂直相机得到的灰度图像二值化,并将孔所在的ROI区域保存在矩阵中,图4b显示了所保存的ROI二值图像。对得到的ROI灰度图像利用sobel算子提取边缘,sobel模板为:

(2)基于霍夫变换的圆拟合:对ROI区域E(x,y)的边缘提取图,使用广义霍夫变换提取圆[6]。在此,广义霍夫变换的输入为E(x,y),输出为找到的孔的圆心直径R和圆心位置(x,y)。

根据螺纹反光量统计中获取的螺纹反光量信息Re,和螺纹孔孔径测量中获取的螺纹孔直径R,判别工件的合格与否。该问题是典型的模式二分类问题。本设计将样本特征表达为二维空间的向量X=(Re,R)。检查工件前要先训练分类器。实践中采用100个合格工件和100个不合格工件作为训练样本集训练最近邻分类器,可以有效训练分类器判断有螺纹和无螺纹两种情况。

2 机体结构及控制系统设计

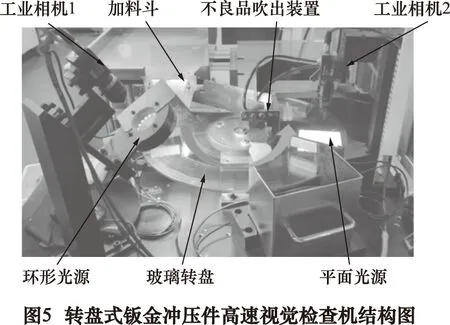

转盘式钣金冲压件高速视觉检查机的机体结构如图5所示,该机通过加料斗人工加料,使用透明玻璃转盘作为检查载体,可以实现平面光源在玻璃转盘下方的布光。机体工作时载料转盘不间歇转动,可以实现高速检查。检查开始时,首先,从加料斗加载的工件被运送到工业相机1下方,同时触发接近开关完成倾斜图像的采集。然后,转盘逆时针旋转将工件进一步送至工业相机2下方,同时触发接近开关完成垂直图像的采集。接着,工控机完成工件外观变形、缺孔检查算法和螺纹检查算法,并进行工件是否合格的判断。最后,对不合格的工件采用不良品吹出装置剔除,对剩下的合格的工件进行回收。

由于在螺纹缺失检查中需要同时使用倾斜拍摄的图像和垂直拍摄的图像,系统的整体控制在实现时采用多线程的方式,如图6所示。其中线程1和2分别负责相机1和2的图像采集,并将采集到的图像分别存入图像队列1和2。线程3在两个图像队列不为空且等长时取出同一工件的两幅图像并运行检查程序,对合格品进行回收,对不合格品进行剔除。

3 结语

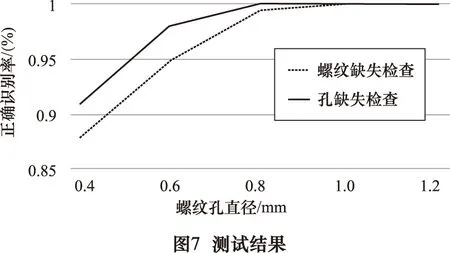

为验证工件外观变形、缺孔检查算法和螺纹缺失检查算法的准确率,选取孔径为φ0.4 mm、φ0.6 mm、φ0.8 mm、φ1.0 mm、φ1.2 mm的缺孔工件、缺螺纹工件各1 000件,进行孔缺失检测和螺纹缺失检测,结果如图7所示。由图可知,当孔的直径大于φ1.0 mm时,两种检测都达到很高的正确率,可以用于生产实际。而当孔的直径较小时,对孔缺失检查,模板匹配开运算对图像细节腐蚀作用强烈,造成不良检出率越低。另一方面,对螺纹缺失检查,当孔径很小,无论反光量还是孔径的测量都存在较大干扰。如果提高相机分辨率,采用微距镜头等方式,可望进一步减小可检查孔的最小直径。

转盘式钣金冲压件高速视觉检查机投产前,需要人工进行变形、缺孔检查和螺纹缺失检查两道检查工序。每道检查工序安排4名检查员和1名班组长,共计需要10名作业人员。作业强度高,工人极易疲劳造成误检。

投产后,相同任务只需要1名作业人员,且劳动强度大幅度降低。

未来计划针对该机做进一步升级:(1)加入尺寸测量等算法,实现尺寸测量等更加丰富的功能;(2)对人工加料斗进行改造,实现自动加料;(3)更换更高分辨率的相机,使本设备对更小直径的螺纹孔有效地检查。