基于CAM的个性化树脂镜片复合加工工艺研究与专用设备研发*

张欣波 王 泽 弓清忠

(①厦门理工学院机械与汽车工程学院,福建 厦门 361024;②集美大学机械与能源工程学院,福建 厦门 361024)

近年来主要采用切割代替磨削的镜片加工工艺来大批量生产同类型镜片,在加工设备方面,若采用三轴数控机床,铣削镜片的刀具无法垂直于球面镜片的球心,加工面与镜框安装锲合度低下,需二次打磨,容易造成普遍残料多、加工效率低下等现象;而五轴数控机床具备RTCP(刀尖跟随)功能,完全满足镜片加工要求,加工面与镜框安装锲合度高,但是造价成本过高,导致使用率不高。如文献[1]采用切削代替磨削设计出新型的五轴数控镜片切割机;再如意大利的BIEMMEPI SISTEMI公司研发的五轴镜片切割机JOKER可以加工出多种规格的镜片。

鉴于现有的三直线轴镜片轮廓加工设备生产残料多、效率低以及五轴镜片加工设备生产精度高、成本高的现状,本文针对个性化球面树脂镜片的加工特点,在详细分析其数学模型的基础上,提出一种4轴数控镜片轮廓加工模式,用以替代原有5轴曲面加工才能完成的任务。并在此工艺研究基础上开发一款全新高效自动化个性树脂镜片轮廓加工设备,具有专用机械手上下料、双主轴高速复合加工等特点,提高加工效率,解决目前镜片加工行业存在的关键性技术瓶颈问题。

1 镜片的几何结构与加工工艺分析

针对树脂、亚克力等球面镜片,如图1所示,其表面具有一定的弧度,因此在加工时必须要求刀具与镜片切削面相切并且刀具延长线指向球面镜片的球心,为了满足镜片轮廓加工的工艺要求,需要数控镜片切割机具有两个旋转坐标轴,因此机床结构可分为主轴头(两自由度)、工作台(两自由度)和主轴头工作台(各一个自由度)发生摆动或回转[2]。本文根据镜片质量轻、硬度低的特点采用摇篮式框架结构,实现工作台的两个旋转自由度(旋转轴A、B),使镜片轮廓的空间三维插补转换成平面二维的直线或圆弧插补,满足镜片的加工工艺,同时便于镜片与镜框装配。

2 数控镜片切割机插补算法研究和运动学分析

为了验证镜切割机的机床结构满足镜片轮廓的加工工艺,对镜片切割机进行运动学分析和坐标转换,同时,为数控镜片切割机的后处理开发奠定了理论基础。

2.1 运动学分析

数控机床的运动学分析任务是把工件坐标系下刀具的位姿表示,转化为机床各构件在其各自固连坐标系中的运动量,在满足各运动轴行程的情况下,可以满足对工件坐标系下所有刀具位姿的定位[3]。

数控镜片切割机的各坐标轴简图主要包含两条运动链:工件-旋转轴A轴-旋转轴B轴-床身运动链和床身-直线轴X轴-直线轴Z轴-主轴刀具运动链。数控机床通过控制主轴装置对工作台的相对运动实现刀具切削工件的目的,如图2所示。

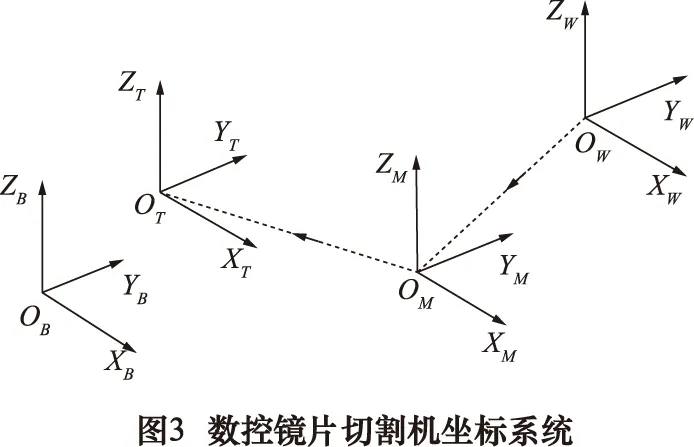

对数控镜片切割机的运动学建立了4个坐标系:机床固有的坐标系OBXBYBZB、表示刀具运动状态的刀具坐标系OTXTYTZT、表示工件运动状态的工件坐标系OWXWYWZW(与工件接触的旋转轴A)以及与旋转轴A连接的定轴坐标系OMXMYMZM,如图3所示。

建立坐标系之后,完成切削过程即刀具坐标系OTXTYTZT相对于工件坐标系OWXWYWZW的运动。

刀具坐标系OTXTYTZT到定轴坐标系OMXMYMZM的转换矩阵为:

MMT=T(ΔZ)

(1)

定轴坐标系OMXMYMZM到工件坐标系OWXWYWZW的转换矩阵为:

MWM=RA(ΔA)·RB(ΔB)

(2)

结合式(1)和(2),刀具坐标系OTXTYTZT到工件坐标系OWXWYWZW的变换矩阵MWT如下:

MWT=MMT·MWM

(3)

2.2 坐标转换

pW=MWT·pW

(4)

dT=MWT·dT

(5)

(6)

(7)

求解上式可以依次求得各坐标轴的插补移动量:

(8)

通过式(8)将求出各坐标轴的的初步运动量,为后续的后处理程序的编写提供了理论参考。

2.3 插补算法研究

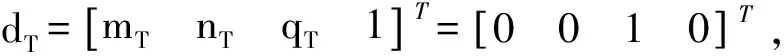

插补算法对零件的加工精度至关重要。经研究镜片的样式主要是空间直线和空间圆弧曲线组成,如图4~5所示,因此需要采用空间三维直线和圆弧的插补算法。

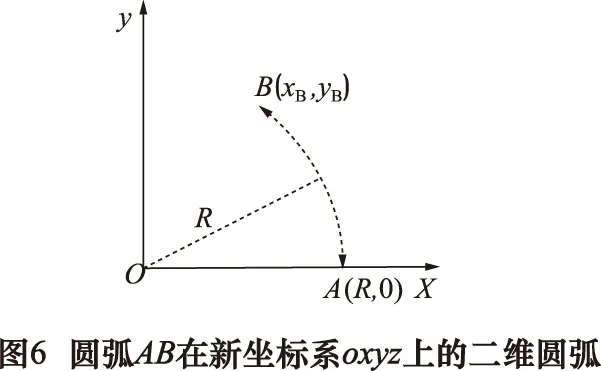

以图5所示的I象限顺时针三维坐标系OXYZ中的任意两点A、B组成的圆弧曲线插补为例,起点A、终点为B。插补算法首先进行空间圆弧所在平面的二维插补计算,再由坐标变换计算插补点的空间三维坐标值。

以圆弧AB的圆心o为坐标原点,oA为x轴创建新的坐标系oxyz,如图6所示。

在xyo平面上对圆弧进行二维圆弧插补分析,圆弧任意插补点pi=(xi,yi)的坐标值计算如下:

xi+1=xi+Δxi

(9)

yi+1=yi+Δyi

(10)

插补分析完成后,将平面坐标系oxyz的坐标点与三维坐标系OXYZ上的坐标点建立联系。

(11)

oxy平面上任意插补点pi=(xi,yi)在三维坐标系OXYZ的坐标值为Pi=(Xi,Yi,Zi),转换公式如下:

(12)

同时考虑到空间三维圆弧的圆心不一定在空间坐标原点,因此要加上o点坐标的平分分量(X0,Y0,Z0),平面oxy内的插补点到空间坐标系XYZO的转换公式如下:

(13)

3 全自动高效数控镜片切割设备的三维结构设计

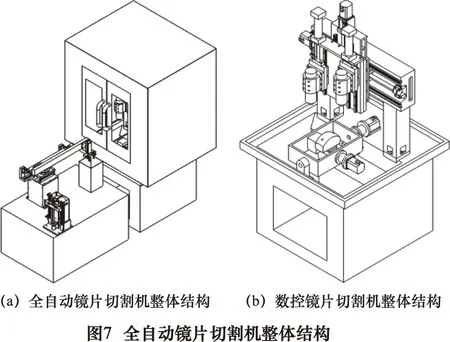

全自动高效数控镜片切割设备由数控镜片切割机和专用机械手组成,主要分为工作台模块、横梁双主轴模块、专用机械手模块及防护模块4个部分,三维模型如图7所示,模块之间在机械结构和控制信号传输密切配合,完成镜片的切割和自动上下料,具体内容如下:

工作台模块:通过真空负压将镜片毛坯固定在摇篮式工作台上,并且由伺服电机驱动绕X轴和Y轴作旋转运动,满足了镜片轮廓加工的工艺要求。通过两个运动轴的空间联合转动,是实现镜片轮廓由空间三维加工转换为二维平面加工的关键。

横梁双主轴模块[4]:采用龙门式结构,确保主轴沿X轴方向和沿Z轴方向的直线往复运动,实现双主轴依次切割镜片轮廓。通过设计方形气缸与导轨滑块,保证两个主轴的高度差及加工精度,避免发生干涉。

专用机械手上下料模块[5-6]:主要负责镜片的上下料,将镜片毛坯移至工作台并且等待镜片完成加工以及将镜片成品移至保存箱,整个加工路线的镜片上下料由专用机械手替代人工完成,极大地提高效率。

防护模块:主要防止碎屑飞溅伤害操作人员,同时镜片轮廓加工时防护门自动紧闭,专用机械手上下料时防护门自动打开。

4 基于VERICUT的数控镜片切割机模型搭建与加工仿真

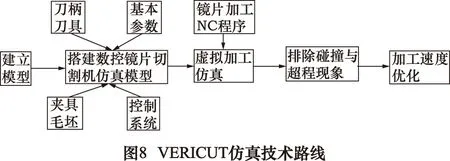

在VERICUT软件[7]中搭建镜片切割机的仿真模型进行刀具加工轨迹仿真、监控,在仿真环境中检查潜在的机械结构、加工程序以及加工质量等问题,对加工过程优化,具体的仿真技术路线如图8所示。

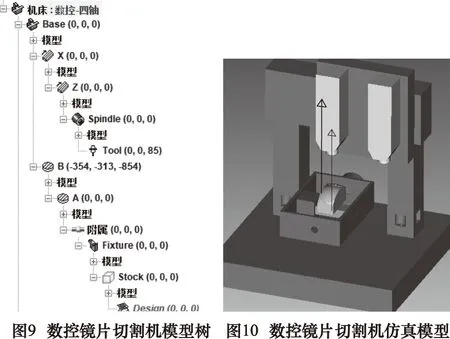

4.1 建立数控镜片切割机的模型树以及仿真模型

在VERICUT软件中,数控镜片切割机的仿真模型以镜片切割机的机械结构及其运动关系为依据,建立数控镜片切割机的模型树和仿真模型,如图9~10所示。

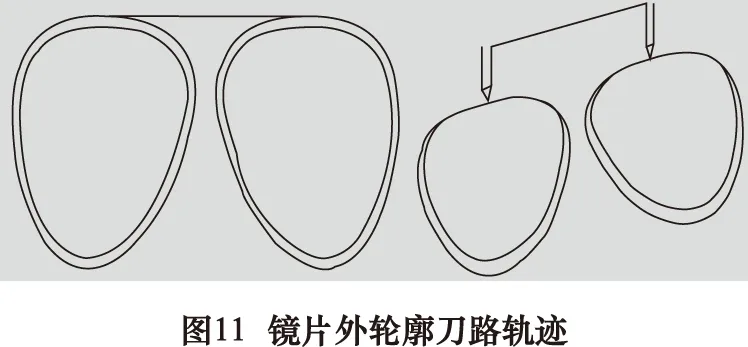

4.2 利用MasterCam软件编写镜片轮廓加工程序

将镜片的二维图形导入到MasterCAMv9.1软件[10]中,设置相关参数后生成刀具切割镜片的运行轨迹,主轴1用于镜片外轮廓的切割(粗切和精修);主轴2用于镜片的打孔以及表面刻字等。如图11所示。

由于生成的程序是二维加工程序,因此通过后处理来转换程序,转换后的部分程序如下:

%

O0000

N100G21

N102G0G17G40G49G80G90

(TOOL - 1 DIA. OFF. - 1 LEN. - 1 DIA. - 2.)

N104G2000

N106T1M6

N108G0G90G54A-75.576B7.482A0.

S5000M3

...

通过MasterCAMv9.1软件对镜片轮廓加工进行虚拟仿真,将生成的程序导入数控机床控制系统,便可以对镜片轮廓实际加工。

4.3 镜片切割虚拟仿真加工分析

将镜片加工程序导入到VERICUT软件中,开始进行虚拟仿真切割镜片,如图12所示。

虚拟加工仿真分析检测镜片切割机在加工过程中的碰撞、超程现象,根据提示排除潜在的碰撞和干涉,为后续的数控镜片切割机的三维建模奠定基础,同时验证了插补算法研究和后处理以及加工程序的正确性。

4.4 加工速度优化

镜片外轮廓是曲线且封闭,因此加工过程为连续切割,导致刀具受力连续平稳。利用VERICUT软件的切削速度优化功能,针对不同类型、材质的镜片,重新计算切割机的进给速度和主轴转速,并且保存到镜片加工程序中,实现镜片成品的高效率高精度生产。

针对数控镜片切割机加工镜片,结合实际生产,完善多种镜片材质的优化参数库,树脂镜片实际切割示意图如图13所示。

5 镜片成品精度检测

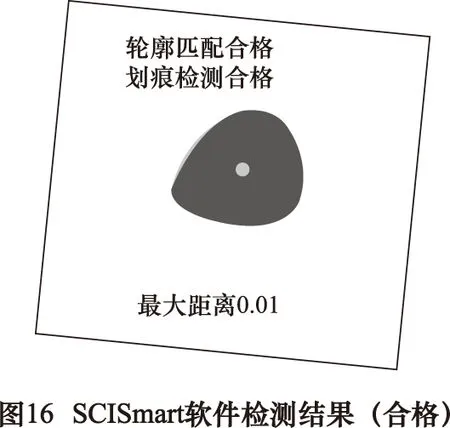

为了检验数控镜片切割机的加工精度达到要求,同时在加工过程中镜片的表面没有划痕,本文选用成熟的机器视觉技术来完成镜片成品的精度检测[9]。

首先借助照明系统、工业相机和镜头搭建硬件检测平台,然后将被测物转换成图像再传输至计算机中,最后利用SCISmart软件进行精度分析,对比被测物AutoCAD绘图软件的理想形态信息(镜片二维图形的DXF文件格式),分析被测物的加工精度情况。机器视觉精度检测的技术路线如图14所示。

根据选取的相机型号调整视觉系统硬件相应的参数得到工业相机的测量精度,具体调节方式参照成像原理如图15所示。

焦距、工作距离及视野的关系式如下:

(13)

式中:f为焦距;D为工作距离;H和V分别为图像视野的水平和垂直尺寸;h和v为靶面尺寸(芯片尺寸)的宽和高,工业相机ACA1000M-GE-S的靶面尺寸为1/2.3",故h=5.6 mm,v=4.2 mm。

在公式计算以及镜片成品尺寸分析的基础上,得到H=70 mm,D=100 mm,f=8 mm。

工业相机精度的计算公式如下:

(14)

式中:RSD为工业相机精度;Pix(H)为工业相机水平方向的分辨率,取值为3 856。

经计算工业相机的拍摄精度RSD=0.018 mm。

6 镜片切割机样机的加工试验研究

当镜片切割机的主轴转速越高,镜片的加工质量越好,但是速度过高会导致机床温度升高,容易引发镜片的变形。因此针对样机加工镜片的试验,得到主轴转速、进给速率、加工时间以及镜片成品精度等重要参数之间的关系,得出实际生产中最优的主轴转速和进给速率的参数。

经SCISmart软件分析对比,镜片切割机在主轴转速60 000 r/min,进给速率速率5 000 mm/min的条件下加工精度及效率最优,且镜片表面无划痕,显示最大误差发生的位置(图中绿色曲线),如图16所示。

表1 镜片切割机样机试验加工参数

7 结语

针对目前镜片轮廓大批量加工的现状,本文研究开发了一款新型的四轴镜片轮廓加工设备,在满足镜片精度和生产要求的前提下节约成本提升效率,同时配备专用机械手上下料、双主轴依次加工镜片。

经实际样机多次试验表明:(1)镜片切割机在主轴转速60 000 r/min,进给速率速率5 000 mm/min的条件下的加工精度及效率最优;(2)平均40 s完成一对镜片的加工和上下料,有效的提高生产效率;(3)镜片加工精度达到0.01 mm的误差,满足镜片的精度要求,同时加工镜片过程中对表面无影响。解决了镜片轮廓加工设备成本高、人工上下料的弊端。