管壳式换热器设计浅析

刘家庆 唐 滨

福陆(中国)工程建设有限公司(上海 201210)

石油化工生产过程中,常常需要进行加热或冷却;当一种流体与另一种流体进行换热但是不允许二者混合时,需要在间壁换热器中进行热交换。间壁换热器的种类很多,包括套管换热器、蛇管换热器、管壳式换热器和板式换热器等。其中,管壳式换热器由于传热面积大、传热效果好、适合的温度和压力区间大以及可靠性强的特点,成为实际生产中应用较为广泛的换热设备。本文针对管壳式换热器在实际设计中出现的问题进行分析。

1 换热器设计输入

通常,工艺专业会依据模拟计算或者专利商的输入提出换热器的工艺数据表,其中包含换热器计算的必要参数:冷热两侧的流量;冷热流体的进出口温度或者气液相体积分数;冷热两侧的进口压力以及换热器的允许压降;冷热流体换热计算需要的物理性质,包括规定换热温度区间的黏度、导热系数、密度、比热容以及两侧的污垢系数(污垢系数通常由专利商提供或者按照项目规定进行选取,其他的物理性质由模拟计算得到或专利商提供);对于冷凝和沸腾等有相变的流体,还需要提供焓曲线(即气相分率和热负荷随温度变化的趋势,通常由模拟软件生成或由专利商提供),以及其他物性随温度梯度变化的值。

2 管壳式换热器设计中关键参数的选择

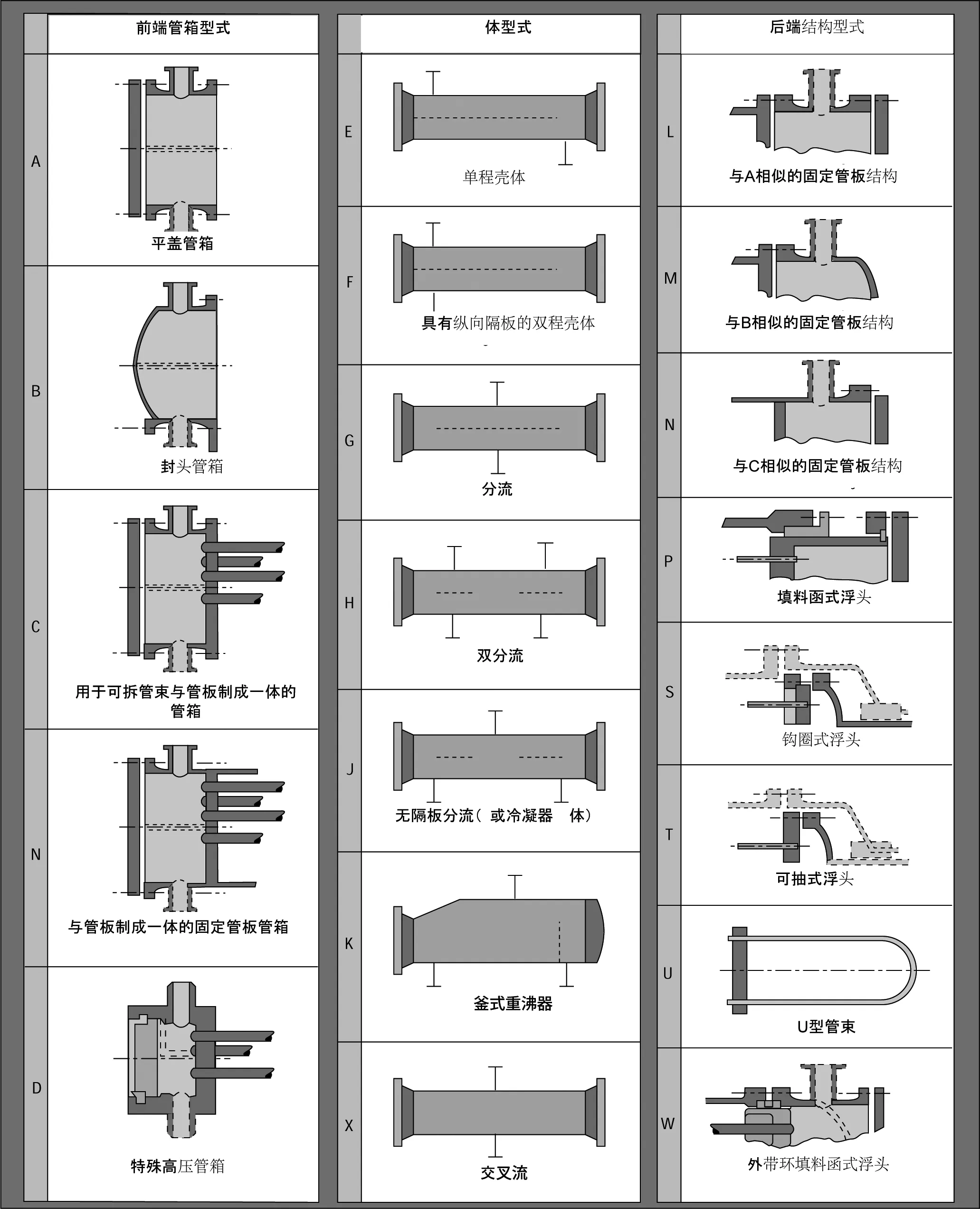

在接收到换热器的工艺数据表后,首先依据换热器的实际操作工况选取换热器型式。通常,设计者可以依据管式交换器制造商协会(TEMA)标准进行换热器型式的选取,详见图1。

2.1 管壳式换热器型式的选择

管壳式换热器通常分为固定管板式、“U”型管式和浮头式。

2.1.1 固定管板式换热器的选用

固定管板式换热器的选用需满足下述条件:

(1)管子和壳体因热膨胀引起的应力不超过设计应力的范围,否则要选择浮头式或“U”型管式以保证管束可以自由伸缩;

(2)壳程介质不易结垢,或壳程污垢便于化学清洗;

(3)开、停车或其他工况下临时用的换热器。

2.1.2 “U”型管式换热器的选用

满足下述条件时可选择“U”型管式换热器:

(1)管侧不需要机械清洗或容易实现机械清洗时,但需要机械清洗时,“U”型转弯直径不得小于150 mm;

(2)管程污垢便于化学清洗;

(3)换热器直径通常不超过1 300 mm,否则要考虑“U”型端部加支撑,长度不超过9 000 mm。

2.1.3 浮头式换热器的选用

上述各项条件以外的情况以及应力较大时,可选择浮头式换热器。浮头式换热器的直径应不超过2 200 mm,长度不超过12 000 mm。

浮头式换热器AES(平盖管箱)与BES(封头管箱)区别:壳径小(<1 m)时,用BES,且一次成型;壳径大(>1 m)时,用AES,只拆一头。

图1 管壳式换热器型式

2.2 壳体的选择

壳体通常选择“E”型,以下情况除外:

(1)当换热器内发生温度交叉时,需要两台或两台以上多管程换热器串联才能满足要求,此时为减少串联换热器的台数,可选择“F”型。

(2)当壳程流体的允许压降较小,且“E”或“F”型不能满足要求时,可采用“J”型、“X”型或“H”型。若无相变,可采用“H”型换热器,其传热系数大,但是压降较“X”型大;若有相变且泡露点相差较大,则采用“H”型;若对压降要求很小,则采用“X”型。

(3)压缩机段间冷却器宜采用低压降换热器,如导流筒、“J”型、双弓折流板或折流杆。

(4)对于壳程沸腾且汽化率大于50%时,可考虑用“K”型。

2.3 封头的选择

通常,选择“B”型作为前封头。对于水冷却器,当管侧需要定期清洗且管侧设计压力小于1 MPa时,前封头可选择“A”型。“C”型封头常用于高压场合。“N”型封头只有当壳侧所走物料较清洁,不需清洗时可考虑使用。

对于固定管板式换热器,宜选择“M”型作为后封头;对于浮头式换热器,应选择“S”型作为后封头。“T”型一般不使用(其排管较少),若塔内设置的换热器或塔顶冷凝器以及釜式换热器管内需要清洗时,可选用“T”型,但常用的为”U”型。浮头式换热器的壳径应大于DN300 mm,但最大只能做到1 800 mm,2 200 mm的浮头式换热器只有一些指定厂家能制作。管长一般最大做到9 m,若要设计到12 m则需要考虑厂家抽芯机的能力。若换热面积不够可考虑并联方式,若存在温度交叉则采用串联的方式。

2.4 折流板和支撑板

对于壳侧无相变的流体,折流板应采用水平切边;对于两相流流体或“F”型换热器,折流板应采用垂直切边。对于双弓型折流板,尽量使第一块板和最后一块板是整板形式,防止存在死区,在用HTRI(美国传热研究公司商业化的传热计算软件)设计时不设切口率,而是选择重叠管排数。当冷凝量不大时,可以使用切口不布管型式。若为单缺口形式,在满足压力且无相变情况下,切口率一般取25%;双弓切口率最大为25%。

其他折流元件,如折流杆、折流环盘或螺旋折流板,需要经业主或工程承包商同意方可使用。

管子无支撑跨距超过GB 151—2014《热交换器》或TEMA标准规定值的0.8倍时,应在管束之间设置支撑板。支撑板到端点的距离一般为200~300 mm。

2.5 防冲板

防冲板是为了防止壳侧流体对管束的直接冲击而设置。如果壳侧入口是蒸汽或混相介质,应该在壳侧入口处设置防冲板。对于无相变流体,当入口处的ρV2(ρ为流体密度,kg/m3;V为流体入口处流速,m/s)超过表1数值时也应加防冲板。

表1 壳侧入口物流性质

对于管侧流体,下面几种情况也应作特别考虑,以减少流体对管子末端的磨蚀:对于气体和蒸汽,入口处的ρV2超过7 000 kg/(m·s2);对于液体,入口处的ρV2超过9 000 kg/(m·s2)。

3 HTRI计算注意事项

接到条件后,先判断换热温度是否可行,是否有温度交叉(即冷流体的出口温度是否高于热流体的出口温度),如果有温度交叉就需要采用单管程或多台换热器串联。对于无相变流体,如果两侧流体流量相差很大,换热器往往不好设计,设计时需要谨慎,既要满足大流量流体侧的允许压降,又要保证小流量流体侧的流速不至于太低。如果可行,可建议工艺让小流量流体走管程,并采用多管程以提高其流速。

一般情况下,下列介质应走管程:腐蚀性介质、有毒介质、易结垢介质、温度或压力高的介质(必须增加厚度或由碳钢改合金钢时,反之不必作为主要矛盾考虑)。上述情况之外,介质走管程还是壳程一般考虑是否能够提高传热系数和充分利用压降。

无相变传热计算时应尽可能避免流体在层流和过渡流状态下,尤其是层流时传热模型的可靠性大幅下降。因为沿换热器管长,流体的流动状态差别很大:管内雷诺数Re<2 000时为层流,Re>10 000时为湍流;管束Re<100时为层流,Re>1 000时为湍流,通常Re>4 000。高黏度流体,如重质油和渣油等油品,黏度随温度变化很大,需要提供多点温度下的黏度值进行分段计算的传热系数也会相差很多。

以HTRI软件计算为例,在管壳式换热器实际计算中总结出来的一些注意事项如下:

(1)对于固定管板式换热器,需要提供各种工况下的金属壁温给设备专业,以便于设备专业进行热应力分析后考虑是否需要热补偿。

(2)对于有相变的流体走管程时,应尽可能避免多管程,防止汽液在管箱中分离,并增大阻力。如果介质干净,可考虑采用2管程“U”型管换热器。

(3)对于高效换热器,切不可盲目听从宣传。首先要分析传热受哪一侧热阻控制,再针对高效换热器的特点加以合理选择。对热阻控制的分析可以在HTRI计算报告中找到。

(4)对于换热器的设计余量,切不可一味图大,认为面积越大越安全。经验表明,换热面积过大会导致流速下降,使换热器更容易结垢。如果在层流状态下,计算偏差会很大。

(5)对于大流量气体走壳程时,要避免振动情况发生。如压缩机冷却器,可采用窗口不布管型式。

(6)管口直径通常不超过壳径的1/2,否则设备大开孔,增加换热器机械设计上的难度,因此必要时可采用多管口进出(“X”或“H”型)。

(7)立式再沸器汽化率一般为20%~30%,最高不超过40%,低的时候可以在10%以内(如多效蒸发再沸器)。卧式再沸器汽化率一般在50%以内,大于50%可考虑用釜式。釜式再沸器壳径不小于管束直径的1.6倍。

(8)对于真空条件下的再沸器,最好提供两条以上(不同压力下)焓曲线,因为净压差对液体的汽化温度影响很大,会导致传热温差减小。因此设计裕量要大,在30%以上。

(9)用HTRI设计排管时一般不通过软件自动排管,而要根据设计规定(GB 151—2014,GB 150—2011《压力容器》)在Input Summary-Geometry-Clearance中进行限定。一般管束和壳体之间的距离输入值为50 mm。对于允许压力降较小的换热器,可以输入较大值——0.25D(即管嘴直径的0.25倍)。

(10)计算时B流路分率要控制在50%以上,E流路分率控制在20%以下。

(11)压缩机段间换热器的经验设计:

①压缩机段间换热器的允许压降比较小,在选型时要选择低压力降的型式,如导流筒、“J”型、双弓折流板或折流杆。压缩机的段间冷却器在大流量气体走壳程时,要避免振动情况发生,可采用窗口不布管型式。

②压缩机段间冷却器的折流板一般选择双弓型。要尽量使第一块板和最后一块板为整板形式,防止存在死区,计算时不输入切口百分数和板间距,只输入crosspass数值和重叠板数就可以。

③压缩机二段、三段冷却器的U值一般为300 W/(m2·k),这点在换热器计算中要注意。

④考虑到允许压力降比较小,管束和壳体的间距可以输入较大值——0.25D(即管嘴直径的0.25倍)。

4 结语

换热器的热计算是一个系统性的计算过程,其中包括收集关键数据,依据经验确定换热器型式。具体的结构尺寸计算中,除了考虑一些规范和理论上的要求外,还需要考虑设备制造或者现场操作经验要点。本文初步阐述了管壳式换热器热计算的一些注意事项,希望对初学者有所帮助。