电动客车机电双源转向系统的设计与实现

胡其丰, 文健峰, 何 亮, 张 天

(1.中车时代电动汽车股份有限公司, 湖南 株洲 412007; 2.长沙中车智驭新能源科技有限公司,长沙 410000)

国家标准《电动客车安全技术条件》要求:车辆在行驶过程中,出现需要整车主动断B级高压电的车辆异常情况时,在车速大于5 km/h时应保持转向系统维持助力状态或至少保持转向助力状态30 s后再断B级电[1]。然而当前,电动客车在行驶中动力电池或其他系统如果出现严重故障,整车控制器需要切断高压时,转向助力状态无法持续维持[2-3]。针对这一问题,很多研究者在双源转向方面进行了大量研究。比较典型的是在现有电动客车转向助力系统的基础上,提出了3种高压应急转向方案:双转向系统、双源转向泵系统、升压系统,经分析得出了将双源转向泵系统作为优选方案[4]。这也是目前较为主流的双源转向系统,它主要是基于24 V低压系统进行冗余,其配置需要增加低压DC/AC并采用双绕组电机。但是,此种双电源转向方案存在冗余范围和持续输出能力有限、控制相对复杂等问题;还存在因系统通过高低压控制器进行CAN通信交互[5]。当整车CAN通讯失效时,低压DC/AC也无法启动,仍然会导致转向助力失效。随着市场上双电源转向系统车辆转向系统故障不断增加;而且电动空气压缩机机油乳化问题在电动客车中已成为行业通病,这些对车辆成本及运行都将带来较大压力[6]。

对此,本文提出一种机电双源转向系统,通过机械方式将负载驱动与车速直耦,与电气系统解耦,较好地解决了整车电气失效时转向助力状态无法持续维持的问题;除此之外,根据底盘几个子系统的相互关联性及负载分布特点进行集成及控制,能够解决电动压缩机机油乳化问题。

1 机电双源转向系统的设计

1.1 机电双源系统的架构设计

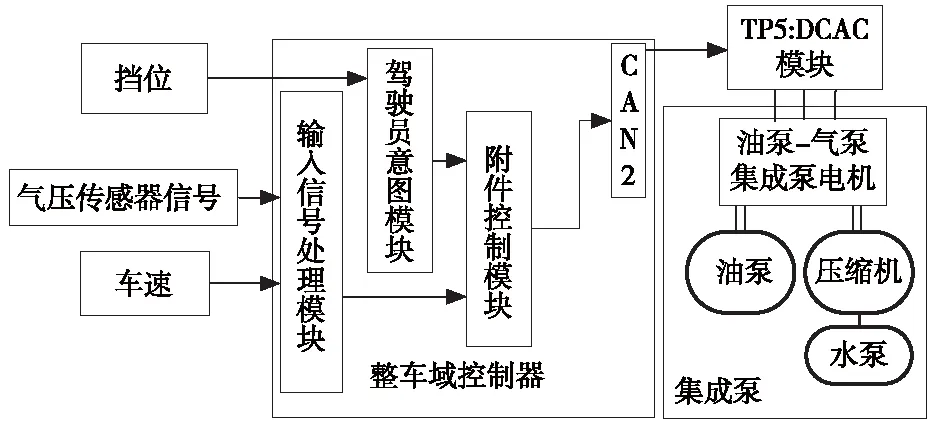

机电双源转向系统采用电驱动和机械驱动两种方式,其中电驱动是通过车载高压储能单元供电至电机控制器,通过控制器驱动电机,实现负载的驱动;机械驱动通过与传动轴机械连接的机械油泵输出液压能,通过液压阀块的切换输入至液压马达,驱动负载。系统架构如图1所示。图中的气泵为整车打气泵,为整车提供气源,对应的负载本文简称气负载。图中马达输出液压油至转向器,为转向提供助力,对应的负载本文简称油负载。图中的集成泵电机用于驱动气泵和转向马达泵。图中的机械泵作为双源转向系统的另外一路动力来源,起到马达的安全冗余和制动能量回收的作用。当车辆正常行驶时,机械泵仅作为补油泵,不承受负载压力。当车辆出现电气失效或者判定进入制动能量回收工况时,机械泵作为系统的主要动力源。车辆制动过程中将车辆的动能转化为机械泵的液压能输出,从而推动集成泵电机轴被动驱动而发电,实现向车辆提供转向助力能量来源,同时驱动气泵运转,补充压缩气体至储气筒。当判定不需要气泵补充压缩空气时,可以回收此电能。

图1 机电双源转向系统架构示意图

1.2 机电双源系统集成泵的设计

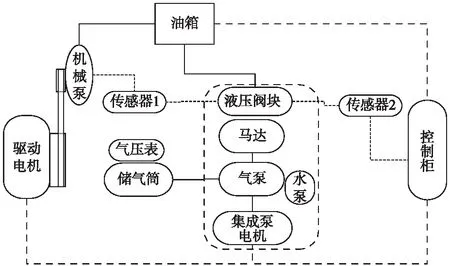

根据底盘几个子系统相互关联性及负载分布特点将气泵、水泵、马达集成,本文称为集成泵。其功能取代独立打气泵、独立转向油泵、电机电控水泵;仅采用一路DC/AC。气泵、马达采用机械直连方式共用一个电机。功能原理框图如图2所示。此设计的优点在于充分利用了实车负载的特性,采用错峰控制,实现部件集成,有效地利用电机特性,使得电机在各个工况中处于高效区间;此外,集成水泵采用水冷方式,降低气泵的排气温度及机身温度,一定程度上提高了整机的使用寿命。结合图1可知,当车辆行驶中异常断电时,系统在机械泵的输出下,拖动马达泵转动,同时气泵轴也跟着转动,从而实现车辆的正常转向与供气,确保了车辆的安全。相比分立方式,采用集成式设计方案取消了一个电机,一路DC/AC,节约了成本及安装空间。集成泵的主要设计内容为马达的匹配设计、气泵的参数设计、电机的参数设计。本文涉及的参数设计以某8 m纯电动客车为例。

图2 集成泵功能原理图

1.2.1 马达的设计

马达为此双源转向系统中的关键执行部件,本设计中的马达具有泵工况和马达工况两种功用。作为泵工况时,系统通过DC/AC输出三相交流电,驱动电机以一定的转速转动,使得马达输出一定的流量,提供转向助力所需要的液压能[7],即将电能转化为液压能;作为马达工况时,马达在机械泵一定的输出流量下,以一定的转速被拖动着工作,将其液压能转化为机械能,从而带动气泵及集成泵电机轴转动,实现供气或电能回收。马达的参数对集成泵及整套系统有着较大的影响,需合理设计。

1) 马达的最大工作压力Pmax。此参数的设计主要考虑转向器的最大工作压力P1以及管路中的油压损失Pd。一般来说,系统油压损失值为0.3~0.5 MPa,本文取0.3 MPa。而8 m车型转向器允许的最大工作压力一般约13 MPa,故马达泵的最大工作压力Pmax=P1+Pd=13.3 MPa。

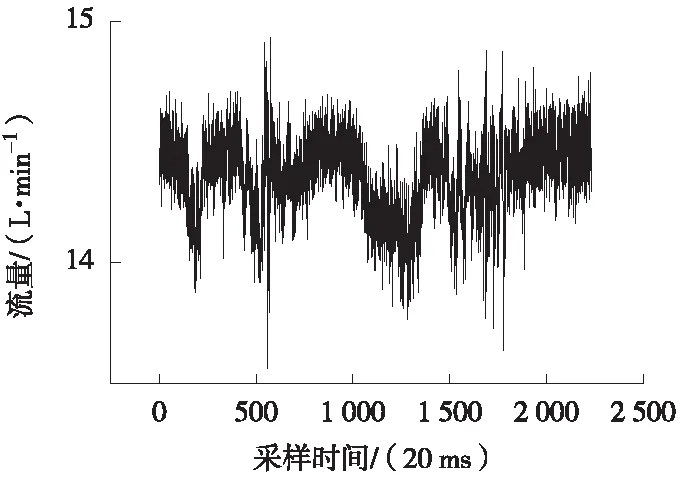

2) 马达的排量设计。此参数的设计需满足转向器流量的需求。本文以循环球式转向器为例,转向器需求的流量主要是由转向器的缸径R、螺杆螺距t以及方向盘的转速n0来计算[8-9]。根据国标《电动客车安全技术条件》要求及实车情况,本文方向盘的转速取2 r/s,转向器缸径为100 mm,螺杆螺距取13.5 mm,方向盘转动一圈排出的油的体积V=3.14×(100/2)2。因此,转向器理论需求流量Q0=60n0tV/106=12.72 L/min。马达的流量还需考虑自身的效率及转向器的效率,本文取总效率0.8,则马达的流量需求Q1=Q0/(0.8)=15.89 L/min。再根据集成泵电机的额定转速n(本文设计参考值为1 000 r/min),初步设计马达的排量为16 mL/r。

1.2.2 气泵的设计

气泵为整车提供气源,其设计主要是考虑其工作压力和排气量。气泵的工作压力主要考虑用气端所需要的工作压力[10]。我司底盘所用的储气筒压力值为10 bar,因此,气泵的额定工作压力可设计为10 bar,其最大工作压力一般在此基础上加1~2 bar余量。本设计气泵最大工作压力取为12 bar。

气泵排气量的设计主要根据所供气的容积Va和所规定的供气时间t来计算。供气容积包括储气筒容积和管路容积两部分。我司8 m车型一般储气筒容积为80~100 L,取100 L计算,管路容积约为0.9 L,因此,供气容积Va=100.9 L。根据《电动客车安全技术条件》的要求,气泵供气要求需在4 min内供气至车辆起步气压值,我司的起步气压为6 bar,根据公式计算气泵排气量Qa=P·V/T=6×100.9/4=201.8 L/min。一般把理论计算排气量值放大20%的余量,因此,气泵的排气量需求值为242.16 L/min。

1.2.3 集成泵电机参数的设计

集成泵电机的参数设计主要考虑其功率的设计。因为该集成泵电机拖动气泵和转向马达两个负载,所以设计时需要考虑这两个负载的特性及系统的错峰控制策略(见1.4节)。根据转向液压系统的最大工作压力、流量,系统转向部分需求的最大输出功率Wmax为Pmax·Q1/60=13.3×15.89/60=3.52 kW。根据各种实际工况的需求,电机的功率一般满足两倍过载能力持续3 min即可。因此,转向部分需求的电机额定功率Wr=Wmax/2=1.76 kW即可满足。另外,对于排气量为242.16 L/min的气泵,需求的集成泵电机的额定功率为2.2 kW[11]。若直接采用叠加计算,则系统采用的集成泵电机额定功率为3.96 kW。考虑到实际工况中气负载和转向负载的特性,在控制上进行打气需求和转向需求的错峰控制,本文的集成泵电机额定功率设计为3.1 kW。

1.3 机械泵的设计

机械泵采用皮带轮传动取力于车辆的驱动电机,将带轮系的主动轮设计成驱动电机和传动轴连接的中间轮盘,直接嵌套在两者中间。借用驱动电机外壳上现有的螺栓安装孔设计机械泵的安装支架。此安装设计方案具有较好的兼容性,因此不需要新增安装空间。

根据转向流量需求设计,机械泵输出的流量在达到一定车速后应设计为恒定输出值。当车速小于V0时,机械泵的输出流量随着车速的增加而线性增加;当车速大于V0时,机械泵输出流量为恒定值,不再随车速增加而增加。对应的车速V0称为拐点车速,拐点车速之后对应的流量Q称为恒流量。此设计中V0的值取决于驱动电机的转速、机械泵的转速以及带轮系的速比。若V0的值设计越小,则机械泵的最高转速就会越大,会造成系统噪声越大的问题;若V0的值设计较大,则系统安全冗余范围以及制动回收区间就会较小。因此,V0值的设计是否合理,直接影响着系统的综合性能。本文根据理论计算及试验验证,V0的值为11.7 km/h。

1.4 控制策略的设计

软件控制是机电双源转向系统的核心部分。不仅要保证高压状态下电驱动工况的稳定工作,而且要保证在能量回收工况时,负载控制的稳定性,还需要保证在高压失效时切换为机械泵驱动的时滞非常小。上述能量回收工况指的是在车辆制动时,经判断后需要回收多余车辆动能的一种工况。此机电双源系统的控制策略如下:

1) 错峰控制策略。当整车有供气需求,同时发生大幅度转向时,若集成泵电机电流超过设定值,整车域控制器根据整车气压、车速等信息进行综合判定。若整车气压值不低于设定值且车速不高于设定值时,则判定整车储气筒中气压值满足当前制动需求且非高速紧急转向,此时进行错峰控制,则下发相应指令,使气泵实现内卸荷,临时性停止向储气筒供气(因整车控制已经判定气压在安全范围内,所以此临时性停气供气不会影响车辆的制动安全性)。

2) 双源切换解耦控制策略。此系统的双源切换及操作直接由整车域控制器获取整车相关信息,切换不同的工况模式,避免了不同控制器间采用CAN通讯等方式交互的失效导致功能失效的问题。

3) 系统自检控制策略。在整车行驶过程中,整车域控制器根据集成泵电机电流、整车气压、车速等信息,进行综合分析,对机械泵进行时时检测。若机械泵异常或其管路异常导致失效时,系统自动进入单源模式运行,即系统不会进入制动回收工况模式,同时提示检修报警。

4) 制动能量回收控制策略。在整车行驶工况中,机械泵无故障时,整车域控制器根据驱动电机的转速、气压、车速等相关信息进行判定。若判定进入制动能量回收工况,则下发相应指令,由机械泵驱动两种负载。

2 试验结果及分析

2.1 试验台架搭建

根据机电双源转向系统结构搭建其简易测试台架,如图3所示。台架试验中,可以通过控制柜对驱动电机进行转速控制,模拟车辆实际行驶的工况,包括制动工况。集成泵电机的启停指令可以通过控制柜操作,转向器负载的模拟也可以通过控制柜来实现。传感器1和传感器2处都可以检测液压油的流量、压力以及油温,传感器1用来检测机械泵输出流量特性、油压特性,通过传感器2用来检测输出至转向器的流量、压力特性。

图3 机电双源转向系统台架试验结构示意图

2.2 测试结果分析

1) 在行车电驱动过程中,若机械泵异常或其管路异常导致失效时,系统中的流量将自动补充,此工况无时滞问题。机械泵失效过程的流量曲线分析如图4所示。

图4 电驱动工况中机械泵失效流量曲线

2) 在行车制动能量回收过程中,若是整车电气失效,电机失去动力时,对系统流量输出无影响。此工况无时滞问题。电气失效过程的流量曲线如图5所示。

图5 制动工况中电气失效流量曲线

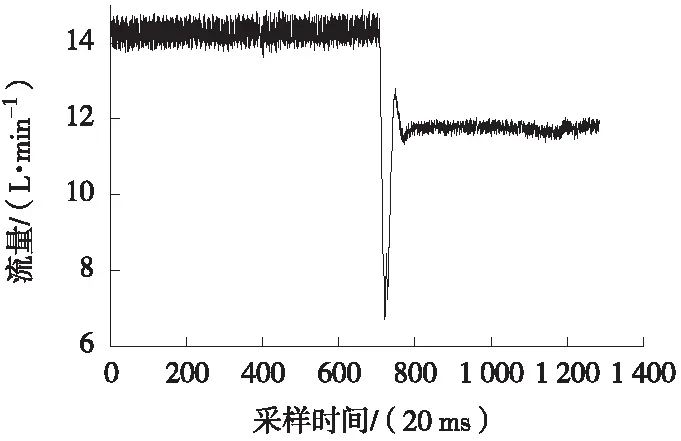

3) 在行车电驱动过程中,若是整车电气失效,电机失去动力时,系统将自动切换到机械泵独立驱动。此工况切换时滞为0.17 s,目前其他方案的切换时滞≥0.5 s。本设计方案缩短了切换时滞,提高了行车的安全性。转向流量数据如图6所示。

图6 电驱动工况中电气失效流量曲线

3 结 论

机电双源设计采用机械方式将负载驱动与车速直耦,实现了与电气系统解耦,极大地提高了机电双源转向的冗余和持续输出能力。除此之外,该设计还具有如下优点:

1) 机电双源切换时滞其值远低于现有双电源转向设计及其他双源设计。

2) 机械冗余源在车辆行驶中可独立驱动相关负载,极大地提高了整车安全性。

3) 采用制动工况下能量回收模式,进一步降低了车辆的能耗。

4) 采用集成式设计,每套总成的成本约减少 1 500元。