氢燃料电池电电混合城市客车示范运营整车能量控制策略

杨 琨, 董德宝, 彭 程, 严国刚, 鞠杜虎, 熊金峰

(金龙联合汽车工业(苏州)有限公司, 江苏 苏州 215026)

本文研究的氢燃料客车为试运营车辆,采用日本丰田氢燃料电池系统,由金龙联合汽车工业(苏州)有限公司对整车动力系统及能量控制策略进行适配性设计。通过分析示范运营6月余的整车及动力系统数据,从燃料电池系统输出功率分布、启停次数和变载频率/速率等角度对整车能量控制策略进行评估和验证,并提出下一步优化方向。

1 整车参数、动力系统参数及控制策略

由于氢燃料电池(FC)电能来自于氧还原催化反应,输出偏软[1],因此常采用动力电池(B)或超级电容(SC)作为辅助电源,对氢燃料电池输出功率“削峰填谷”[2]。常见的动力系统组合形式包括:FC+B、FC+SC、FC+B+SC,其中以FC+B最为常见,称之为电电混合动力系统[3]。

1.1 整车参数及动力系统配置

根据客户需求,整车尺寸为10.5 m×2.5 m×3.5 m,最大允许总质量17 000 kg,最高设计时速69 km/h。配合整车运行工况,驱动电机额定功率、转速和转矩分别为110 kW、900 r/min和1 100 N·m,对应峰值参数分别为220 kW、2 700 r/min和2 400 N·m。

根据国家燃料电池补贴标准及要求,分别从电机比功率、纯氢续驶里程、电堆效率及能量密度等方面考量,对电电混合动力系统进行设计。最终锁定动力系统配置:燃料电池系统额定功率60 kW、峰值功率92 kW,动力电池电压525 V、容量50 kW·h。

燃料电池系统主要由电堆系统、空气供给系统(包括空滤系统、进气消音、中冷等)、燃料供给系统(包括氢循环系统)、冷却系统、尾排系统、安全监测系统,以及配套的控制和通讯系统组成[4]。所采用的丰田氢燃料电池系统可以在-30 ℃低温冷启动,并于30 s内恢复系统额定功率正常输出。系统还具有针对5 ℃以下环境温度的驻车自动吹扫功能,可以有效减弱由于系统关机吹扫不完全而导致的电堆内水分聚集、结冰现象,从而降低低温对电堆内部造成的伤害。

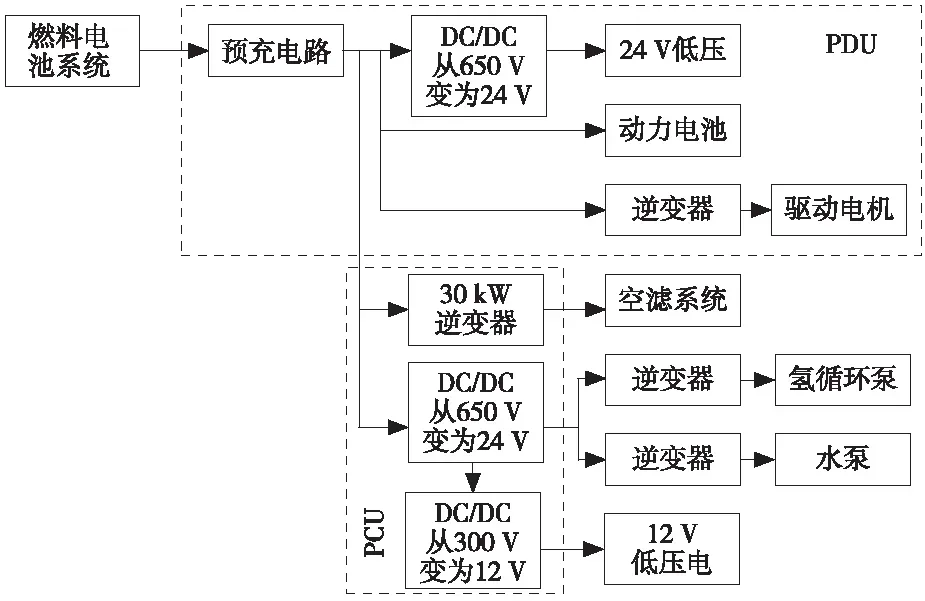

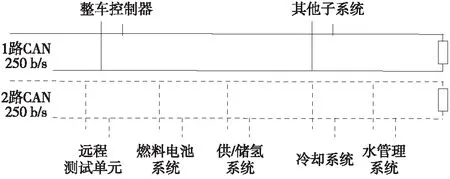

燃料电池系统控制器和整车控制器进行控制信号交互,远程监测单元通过整车通讯网络进行采集数据的交互,各电子控制单元通过信号接收/发送和数据处理,完成各单元间的通讯与控制。电电混合燃料电池动力系统的电气原理和整车通讯逻辑分别如图1和图2所示。

图1 电电混合燃料电池动力系统电气原理图

图2 整车通讯逻辑结构

1.2 整车能量控制策略制定及仿真计算

良好的整车能量控制策略既需要满足整车动力需求,又要实现动力系统的高效、长寿命、低能耗、高稳定性等[5]。此外,燃料电池系统的变载频率/速率、启停堆次数等对电堆寿命也有非常重要的影响,而这些同样受整车能量控制策略的影响。针对此次示范运营车辆所搭载丰田燃料电池系统产品的功率及衰减特性,定义整车能量控制策略设计边界:变载频率≤6次/h,变载速率≤0.2 kW/s,动力电池SOC范围在40%~90%,启停电堆≤10次/天。

1.2.1 整车能量控制策略设计准备

在设计整车能量控制策略前,通过实车路采方式获得实际整车动力(电机及辅助系统)需求数据,并将其作为设计重要依据之一,同时作为仿真分析电机动力需求数据的输入。

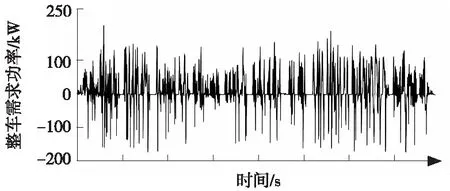

选用除动力系统不同,其余皆相同的纯电动客车,采集实际运营工况条件下整车需求功率,如图3所示。与实际运营工况一致,是指包括运营线路、线路站数、站间隔、停车时间、换班频率和休息时间等信息全部相同。

图3 纯电动城市客车实际工况路采数据

分析图3整车需求功率可得其功率分布特征:20~25 kW占比38%,0~35 kW占比67%。即对于额定功率为60 kW的燃料电池系统,低于35 kW的中低功率区间是其主要工作范围。

图3所示的整车动力需求数据和本文所开发客车的燃料电池系统功率及效率特征是整车能量控制策略制定的重要依据。

1.2.2 能量控制策略制定

制定电电混合氢燃料电池客车动力系统的能量控制策略时,一方面要使氢燃料系统尽量工作在高效运行功率区间,该区间受环境温度、电堆效率、辅助子系统效率、电机效率、DC/DC效率、驾驶习惯等因素的影响;而能量控制策略又影响到燃料电池系统的启停频率、变载频率/速率,从而影响系统的寿命和性能的稳定性[6-7]。另一方面应合理发挥作为辅助动力源的动力电池的作用,其服役条件(工作温度、常用SOC区间、功率吞吐量、充放电倍率等)对其能量密度、功率/容量损失存在重要影响。

此示范车在中午会怠速停车约40 min,但燃料电池系统会持续工作发电。此期间燃料电池系统输出功率将完全转化为电能储存在动力电池中,若燃料电池持续运行在较高功率点,则动力电池有可能出现因充电SOC过高而对燃料电池系统发关机指令的情况,而频繁开关机会严重影响电堆寿命。因此,在燃料电池系统主要工作范围(≤35 kW)基础上,将常用功率的上限降低为25 kW,对小于该上限的功率范围区间尽可能细分,并制定相应控制策略,通过对系统目标功率控制,使燃料电池系统输出功率更加精准,保证氢燃料电池对整车动力需求的满足。此外,从寿命考虑,燃料电池系统最好能稳定持续输出能量,但由于氢燃料电池系统输出功率是由动力电池SOC状态决定的,车辆的急加/减速、制动、爬坡、持续高速、停车等工况极易导致SOC的往复变化,从而使燃料电池系统频繁变载。为避免此类变载情况产生,须设计相应的燃料电池功率滞回区间,即在动力电池SOC单调升/降过程中,在动力电池一定容量范围内偶发的SOC降/升波动,不会导致燃料电池系统输出功率的跟随变化。

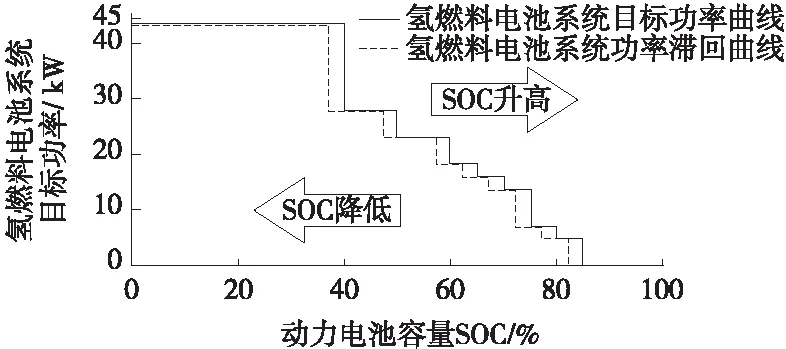

综合以上因素,制定整车能量控制策略如下:氢燃料电池系统全程处于功率输出状态,输出功率由动力电池SOC决定。在整车需求功率大于氢燃料电池系统输出功率情况(如加速、爬坡)下,动力电池提供额外需求功率;反之则动力电池储存燃料电池多余的能量(如在制动能量回收、匀速驾驶情况下)。设计系统响应功率点8个(不含怠速“零”净功率输出点),分别是43 kW、27 kW、23 kW、18 kW、16 kW、13 kW、7 kW和5 kW,对应动力电池SOC区间设置为[0,85%],滞回区间设置为±2%SOC。具体能量控制策略如图4所示。控制策略中燃料电池的最大功率点为43 kW,但根据国家补贴政策,需要选型产品的功率应大得多。

图4 整车能量控制策略及响应曲线

车辆启动后,获取动力电池SOC状态SOCn,在控制策略中燃料电池系统以对应的输出功率Pn恒定输出。车辆运行中,若动力电池SOC从SOCn升高到SOCn+1(滞回区间除外),则触发燃料电池系统输出功率变化,从Pn降为Pn-1,反之,则相反,以保持动力电池SOC基本稳定。另外,整车设有动力模式切换开关,用于特殊工况下纯电和混合动力模式的人工切换。一般在进入加氢站或者停车场前会通过切换开关将车辆调整至纯电模式,以保障加氢安全和燃料电池系统吹扫过程的完整;待驶离加氢站或车辆再次运营前,须将切换开关恢复至混合动力模式。该种人为导致燃料电池系统关机的情况不包含在本文的分析数据样本中。

1.2.3 能量控制策略仿真计算

在MATLAB/Simulink软件内建模,对1.2.2整车能量控制策略的效果进行仿真计算[8-10],以预测燃料电池系统输出动力性是否满足整车需求,并计算整车氢耗。

1) 燃料电池及动力电池性能仿真分析。仿真计算该电电混合燃料电池客车1.2.2整车能量控制策略下氢燃料电池系统和动力电池运行情况,可以发现燃料电池系统输出功率主要集中在8~24 kW,其中在15 kW以下的运行时间占总服役时间的72.4%;燃料电池系统输出功率最高变载频率为5次/h,变载速率≤0.2 kW/s,电堆启停1次,动力电池SOC区间在40%~85%。

2) 整车氢耗仿真分析。氢电能量转换系数用于描述氢燃料电池汽车运行期间整车氢气消耗量与整车功率(或能量)消耗之间的线性关系,目的是在氢耗(kg)、动力电池消耗/储存电量(kW·h)和整车需求功率(kW)之间建立一种可换算关系,便于仿真计算,用μ表示。从能量守恒角度考虑,氢燃料电池消耗氢气产生的电能,最终体现在动力电池SOC的变化,即将整车运行期间驱动电机的需求功率减掉动力电池储能的变化量,就为消耗氢气产生的能量。本文氢电能量转换系数的确定主要借鉴公司2018年交付示范运营的UA5型电电混合氢燃料电池客车的运行数据,通过下述公式得到:

Pv=PBO-ΔPSC,ΔPSC=ΔSOC×QB,μ=Pv/MH2

式中:Pv为整车需求功率;PBO为动力电池总输出功率;△PSC为动力电池所储存能量(可用功率)的变化量;QB为动力电池的总能量(总可用功率);MH2为氢气消耗量。

最终计算得到UA5车型的氢电能量转换系数μ=14.67 kW/kg。

将1.2.2中整车能量控制策略带入Simulink整车氢耗计算模型(图5),同时代入氢电能量转换系数μ,动力电池初始容量参考本节1)的仿真结果40%~85%,具体分别设置为40%、55%、70%、85%,可得整车百公里氢耗分别为4.80 kg、4.89 kg、4.92 kg和4.94 kg。

图5 Simulink氢耗计算模型

2 车辆运营及控制策略实施情况

车辆运营工况为城市公交工况,运营路线为环线,单程约21 km,每日运营往返6趟/辆,日运行时长12 h,单车每日运行里程120~150 km。本次共交付氢燃料电池城市客车21辆,按抽样比例20%(4辆)对车辆的整车能量控制策略实施情况进行考察与分析。

2.1 动力情况

重点考察动力电池SOC变化、燃料电池系统输出功率及功率分布等基本数据。按照出厂编号分散取样,定义抽取车辆编号为A、B、C、D。对后台数据整理得到4辆车的运行数据,其中A车的运行数据如图6所示,B、C、D车的运行数据与图6相似。

图6 A车实际运行数据图

分析4辆样车实际运行数据可知:整车全天没有因动力电池SOC过高而向燃料电池系统发送关堆指令的情况出现,燃料电池系统目标功率最大变载频率5次/h,动力电池SOC区间60%~80%,电堆输出功率15 kW以下占比25.6%,15~25 kW占比56.3%,25 kW以上占比18.1%。参考丰田燃料电池系统输出功率与效率图谱[11],此功率分布范围中80%以上的系统输出功率点对应系统效率都高于60%。

对比1.2.3仿真结果,燃料电池目标功率的预测与实际情况存在一定偏差,偏差主要发生在15 kW以下。分析偏差原因,主要是由于仿真模型中的低功率区间燃料电池系统效率参数准确性不高导致,模型中15 kW及以下功率点效率选取63.7%[11],而实际效率可能受渗氢损耗影响而比选取值低。效率参数影响了能量流传递精度,使仿真计算所得目标功率分布状态出现偏差[12-13]。

2.2 氢耗情况

根据试运行期间燃料电池发动机系统实际输出的电流和电压,分别参考国标GB/T 35178—2017和欧标GTR13的计算方法,得到的氢耗数据见表1,其平均值与1.2.3中氢耗仿真结果的吻合度较高。根据抽取车辆1—6月份的实际加氢量计算得到的平均氢耗为4.78 kg,与仿真结果吻合度也比较高。

表1 每百公里氢气消耗数据 kg

整体来看,整车氢气消耗处于行业较低水平。分析原因:一方面是丰田燃料电池产品在全功率区间上整体效率较高;另一方面是整车能量控制策略对燃料电池系统目标功率的精准控制,在保证整车动力需求基础上,让燃料电池系统始终保持高效功率点输出。

3 结束语

本文研究对象为搭载日本丰田燃料电池系统的氢燃料电池客车。研究结论如下:基于实际路谱和整车动力需求设计的整车能量控制策略可以满足整车动力、燃料电池系统和动力电池启停频率、变载速率/频率等要求;燃料电池系统目标功率分布中,中低输出功率占比最高,可能会对燃料电池发动机寿命造成不可逆损伤。下一步将开展如下研究工作:降低燃料电池系统低功率区间占比,以减少高电位对燃料电池电堆造成损伤;进一步缩小动力电池SOC范围,提高控制精度;进一步降低燃料电池系统变载频率/速率。