高温下正交胶合木胶黏剂性能研究进展

梁芝君, 王志强*, 夏 天, 赵天长

(1.南京林业大学材料科学与工程学院,江苏 南京210037;2.江苏森之虎建筑工程有限公司,江苏 南京210012)

正交胶合木(Cross-laminated timber,CLT)起源于20世纪90年代奥地利,是一种至少由涂有三层或三层以上结构用胶黏剂的实木锯材或结构用木质复合材相邻层相互垂直组坯加压预制而成的工程木产品[1]。CLT相邻层相互垂直的构造给CLT带来了结构优势,使CLT具有良好的双向力学性能并提高了尺寸稳定性。同时,CLT还具有优良的保温隔热性能,良好的抗震性能和绿色环保等特点,目前CLT在建筑领域主要作为墙体、楼盖等结构构件运用。近10年来,全世界CLT产量迅猛增长,广泛应用于中高层木结构建筑[2],如加拿大温哥华不列颠哥伦比亚大学18层学生公寓和挪威布鲁蒙达尔Mjstrnet大楼。我国CLT材料应用正在积极发展中,山东鼎驰木业有限公司采用CLT楼板与胶合木柱组合的结构形式,已建成6层研发中心大楼,大楼高23.55 m。

中高层建筑火灾危害相比低层建筑更为严重,随着CLT作为墙体、楼板构件的中高层木结构建筑材料的发展,高温下CLT胶黏剂性能成为重要的关注点。实木在火灾下的炭化行为已被很好理解,但CLT构造特征(正交结构、层板间缝隙、层板侧边是否施胶)等因素为CLT火灾下行为的研究带来挑战。高温下CLT胶黏剂性能研究对CLT构件防火性能及CLT建筑和中高层木结构建筑发展具有重要意义。本文总结了目前高温下CLT胶黏剂性能研究的进展及测试方法,以期为国内对高温下CLT胶黏剂性能的研究提供参考。

1 火灾中CLT胶黏剂的性能

当木材暴露于火中,将在288~300 ℃形成炭化层,平均炭化速度约0.6 mm/min。炭化层能够阻止氧的供给,同时其热传导速率仅为木材的1/4~1/3,能起到保护内层的作用。由于炭化层的保护,木材内部未炭化截面在较低温度下可继续承受荷载[3-4]。

由于胶黏剂的存在,CLT在高温下的行为与实木不同,CLT材料防火性能与所使用的胶黏剂密切相关。火灾中,当炭化逐渐深入,热波接近胶层,高温使胶黏剂性能降低,从而可能导致CLT分层发生。分层后的炭化层不再能够充当隔热层,氧气能达到未炭化的层板,使得已预热的层板暴露在更高热流密度中,这为火灾提供了更多可燃物,会导致 CLT将以更高的速率炭化。已有研究表明,在舱室火灾试验中,分层可能导致第二次闪燃(secondary flashover)[5],现有研究均强调了对高温下CLT胶黏剂性能研究的重要性。Mc Gregor[6]进行了CLT舱室火灾试验,试验中由于CLT发生分层,新的层板接触到火焰,CLT墙体燃烧,导致燃烧热释放速率增加、火灾持续时间延长。Emberley等[7]利用加热器将一系列热通量作用于CLT试件,研究CLT的自熄能力。研究表明当CLT发生分层,炭化层或层板脱落导致炭化层隔热性降低,层板暴露在较高热流密度下,质量损失率数据出现峰值,如图1所示。

图1 高温下CLT质量损失率随时间的变化

受热胶层发生弱化,造成CLT复合作用减弱,将对CLT双向力学性能、结构性能和炭化行为均造成影响[8]。已有研究表明,高温下胶黏剂弱化,随着胶层温度升高,CLT破坏模式由木材破坏转变为胶层破坏。Emberley等[9]将PUR制成的5层CLT通过 6 kW/m2天然气辐射板加热2 h,使CLT一侧胶层温度达到65~80 ℃,并进行三点弯曲试验。加热后的CLT破坏开始于横向层滚动剪切破坏,加热一侧当裂缝接近胶合界面时,胶层发生分层,而试件远离加热区部分的滚动剪切裂缝始终保持在横向层中,未发生胶层破坏。Nicolaidis等[10]进行了20~150 ℃大型PUR胶合试件拉伸剪切试验,研究表明CLT因温度升高破坏模式转变的区间为80~110 ℃。在这个区间,破坏模式由木材破坏转变为胶层破坏。Wiesner等[11]对CLT施加恒定荷载,进行高温下弯曲试验,观察挠度变化。由于胶黏剂在高温下复合作用下降,CLT梁冷却后,未有加热过程中产生挠度恢复现象。因而在工程中,设计者期望高温条件下胶黏剂性能不低于实木性能;火灾情况下,CLT能够以一致的炭化速率通过胶层,从而避免CLT复合作用下降和分层发生。

2 高温下CLT胶黏剂性能测试方法

现有高温下CLT胶黏剂性能测试方法可分为三类,分别为:全尺寸舱室测试方法(如ANSI/APA PRG 320-2019)、小型火焰测试(如CSA O177-06(R2015))和高温下胶黏剂剪切强度小尺寸测试(如ASTM D7247-2016)。这三种方法各有侧重,其中ANSI/APA PRG 320-2019中的全尺寸舱室试验旨在评价CLT板整体性能,排除火灾降温阶段CLT炭化层脱落而导致火灾重新发展的胶黏剂。相比全尺寸舱室试验,CSA O177-06(R2015)中的小型火焰测试更加经济,可简易评价CLT胶层在火焰条件下的表现。小尺寸剪切测试能获得更详细的胶黏剂性能,有助于胶黏剂配方改进和建立有限元分析模型预测CLT胶层在火灾条件下的分层风险。

2.1 全尺寸舱室测试方法

北美CLT规范ANSI/APA PRG 320-2019强制要求执行舱室试验评估高温下CLT用胶黏剂的性能[12]。试验采用5层CLT,尺寸为2 438 mm(弱轴)×4 877 mm(强轴),要求层板厚度≤35 mm,宽度≤184 mm,层板之间无缝隙和侧边施胶。试验对无防火材料保护的CLT楼板施加静态荷载240 min,荷载值为容许应力设计状态25%平面弯矩的对应荷载。要求在火灾完全发展的冷却阶段CLT炭化层不脱落,也不会导致舱室内温度显著升高,即试验开始150 min后至试验终止前,舱室顶处的热电偶温度不超过510 ℃。

2.2 小型火焰测试方法

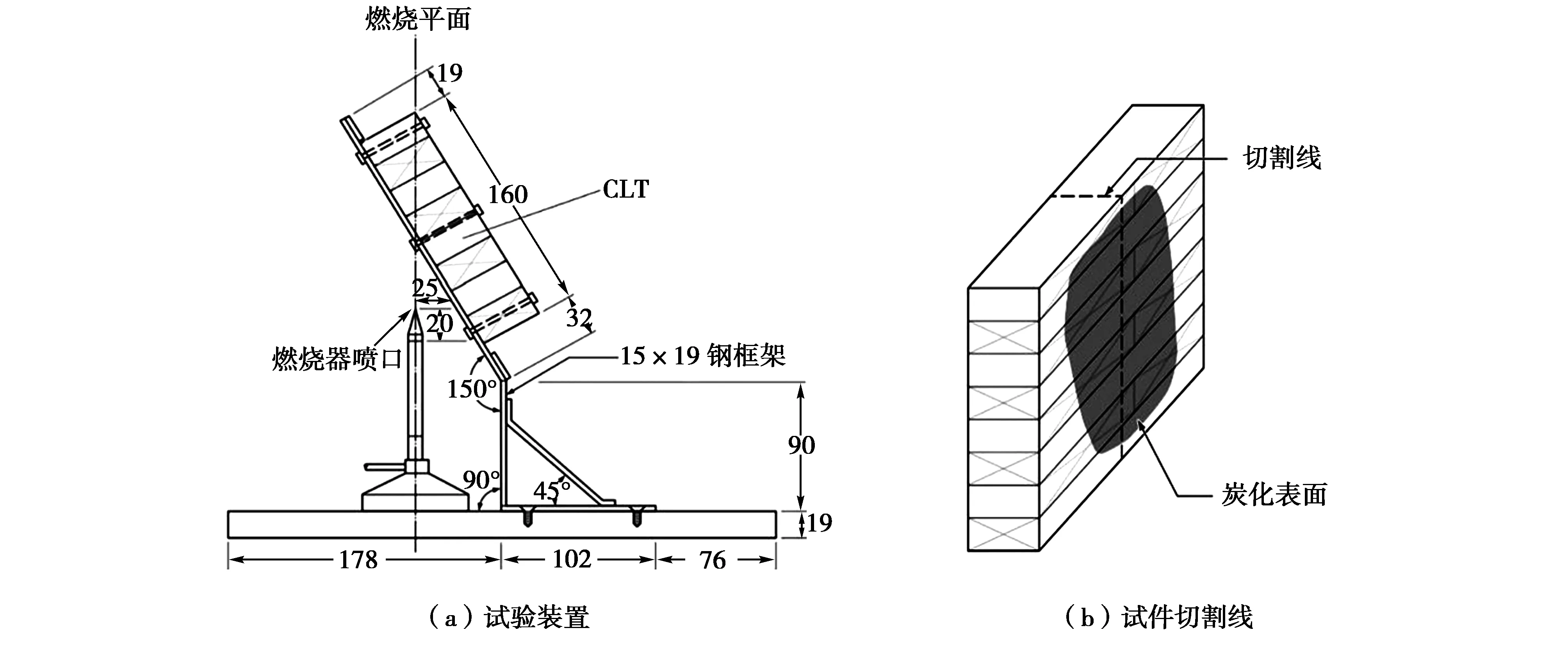

ANSI/APA PRG 320-2019及其相关标准要求胶黏剂通过CSA O177-06(R2015)中的小型火焰测试,该测试方法最初适用于胶合木测试,目前也用来进行CLT胶黏剂性能测试,试验装置如图2(a)所示[13]。试验选用树种为落叶松或南方松[14],制作8层CLT试件,每层层板厚20 mm,内部6层层板侧面不施胶,试件尺寸为160 mm(高)×150 mm(宽)×40 mm(长)。将CLT试件与垂直方向成30°装入夹具中,使胶层暴露于燃烧器火焰中,火焰中心与CLT表面接触。调整天然气输入,使燃烧器产生火焰高度约64 mm,火焰温度800~900 ℃。试件暴露火焰5 min后,立即旋转试件180°,继续灼烧5 min。再将试件移开火焰,在不影响炭化表面的情况下熄灭燃烧表面的火焰。试验结束后,将试件垂直于胶层对称切开,测量炭化区域内5层胶层分层总长度,如图2(b)所示。试验要求针叶材和阔叶材分层总长度分别不超过3 mm和5 mm。

图2 小型火焰测试方法

2.3 小尺寸剪切测试方法

ANSI/APA PRG 320-2019 及其相关标准[14]要求胶黏剂通过ASTM D7247-2016[15]的小尺寸胶合剪切测试。试验目标温度高于木质复合材料生产中通常使用的热压温度,低于木材着火点。试验制备胶合试件(由两块锯材胶合制成)与相同几何形状的实木试件进行高温剪切试验,试件如图3所示。使用烘箱加热试件,加热时间控制为30~90 min,达到目标温度后保温10 min,再以5 mm/min加载速度加载试件至破坏。此外要求试件离开烘箱后至试件加载失效前,胶层及剪切面温度下降不超过5 ℃。试验结束后计算试验前后试件质量损失率、胶合试件和实木试件的剩余抗剪强度比(高温下平均剪切强度与室温下平均剪切强度之比)。标准建议胶合试件平均剩余抗剪强度比不低于实木试件平均剩余抗剪强度比的95%置信区间。

图3 高温下胶黏剂剪切强度试验试件

一些研究者采用了其他测试方法进行高温下胶黏剂性能测试。Zelinka等[16-17]采用搭接剪切试件,如图4所示。该试件由两块木材搭接胶合而成,进行拉伸剪切试验。试验温度设置为100 ℃、140 ℃、180 ℃、220 ℃和260 ℃。试验在环境箱中进行,当试件热电偶达到目标温度后,以1 mm/min速度进行加载,利用DIC技术获得应变及位移。Zelinka等提出对试件施加CLT楼盖抗剪承载力设计值对应荷载,再将试件加热到火灾条件,直至失效。即在恒定载荷下,温度升高直至胶层发生分层破坏。这种加载方法模拟了胶层在火灾下的受力情况,相比于加载至破坏的试验方法,这种加载方法更接近火灾真实情况,但升温过程的温度上升速率仍有待研究。

3 研究现状

3.1 胶黏剂种类

已有研究表明,高温下胶黏剂性能下降,胶黏剂在高温下的性能取决于胶黏剂的化学组成。Clauß等[18]进行胶黏剂剪切强度小尺寸测试,研究不同胶黏剂(UF、MF、MUF、PRF、PVAc、EPI、单组分PUR)在高温下(20~220 ℃)的剪切性能。研究表明,MF、PRF、MUF在所有温度下均达到优异的剪切强度,单组分PUR组内由于成分不同而表现出较大性能差异。热塑性聚合物基团胶黏剂PVAc在50 ℃左右强度骤降,UF在220 ℃完全失效,EPI于200 ℃发生胶层破坏,由于EPI中PVAc成分的存在,EPI表现出部分热塑性行为。Frangi等[19]研究了5种PUR在高温下胶合剪切强度,PUR组内高温下胶合剪切性能差异显著,研究同样得到不同单组分PUR在高温下的剪切行为强烈依赖于胶黏剂种类的结论。George等[20]在结构胶黏剂蠕变效应研究中发现,PUR试件在40~80 ℃范围内模量显著下降,从2 300 MPa下降至1500 MPa。PRF试件在175 ℃前模量稳定在2 250 MPa,175 ℃后开始下降。Gong等[21]将PUR胶合试件加热2 h后进行剪切测试,随着温度从20 ℃升高至230 ℃,胶合剪切强度下降41.3%。

由于高温下胶黏剂性能取决于其化学组成,通过仪器分析方法评价高温下胶黏剂化学结构变化,是了解高温下胶黏剂弱化机理与规律的有效方法,也便于厂商改进胶黏剂配方。一些研究者利用傅里叶红外光谱法研究高温下PRF、MUF的化学结构变化,并利用扫描电子显微镜观察胶层区域微观变化。研究发现,PRF在20~150 ℃之间化学结构无明显变化。150 ℃以上,PRF开始热解,发生进一步交联,醚键、亚甲基桥断裂,但化学结构仍较完整。MUF在20~150 ℃时化学结构无明显变化,温度高于200 ℃时羟甲基特征峰减弱、异氰酸酯基团产生,热降解剧烈。20 ℃时,由于MUF渗透木材细胞更深,PRF胶层厚度大于MUF。在220 ℃时,部分木材细胞崩解,PRF胶层界面出现裂缝,MUF失去胶合作用,且胶层厚度增大。达到280 ℃时,木材炭化,PRF、MUF已发生热破坏。此外,研究还提出应考虑高温下胶黏剂对木材的降解作用。

3.2 加热方式

高温下胶黏剂小尺寸剪切强度试验中,试件加热方式值得进一步探讨。加热过程中,试件含水率将发生变化,含水率变化将影响木材强度;同时高温加热过程也可能对小型试件造成损伤。Clauß等将目标温度为70 ℃的试件放入塑料袋中进行加热,以保持试件含水率恒定。为减少含水率对试验结果的影响,可将试件烘干后进行测试,但初始干燥也可能对试件造成损伤。Zelinka等为节省试验时间以及降低试件干燥对高温试件试验时间的影响,采取初始干燥的方法。所有试件在103 ℃下干燥24 h以上,并在试件转于环境箱加热前,将试件放于100 ℃烘箱内预热。但这样长时间高温加热方式是否会造成试件内部损伤或削弱试件性能,还需进一步研究。岳孔等[22-23]将胶合试件在相应温度下受热1 h后加载,模拟对胶合木1 h耐火极限的要求。在这种加热方式中,20~110 ℃,木材含水率呈线性下降。110 ℃时木材含水率降至1.80%。后续加热温度中,木材含水率下降速度变缓,150 ℃时,含水率降至0%。综上所述,如何减少含水率的变化对试验结果造成影响,以及试件加热方法的统一、评价标准的确立还需进一步研究。

另外,在CLT高温下力学性能试验中,试件加热方式也需进一步探讨。Wiesner等[24]在研究高温下CLT压缩性能试验中采取了稳态加热(加热试件达稳定目标温度后加载)与瞬态加热(试件置于持续荷载下,以某升温速率加热)两种加热方式,两种加热方式下试件内部水分运动存在明显差异,试验结果有显著差异,瞬态加热下测得强度更低。瞬态加热方式更接近火灾真实情况,但以何种速率加热仍需进一步研究。

4 结束语

高温下胶黏剂性能对CLT建筑防火安全至关重要,当前国内外对高温下CLT胶黏剂的性能有待深入研究,主要包括以下几方面:① 统一、标准化的高温下胶黏剂性能评价体系;②火灾情况下,CLT用胶黏剂处于高温环境中发生弱化,造成的CLT蠕变效应;③小型剪切试验与全尺寸舱室试验之间的关联性仍有待研究,建立两者关联,能更经济、有效地评估高温下CLT用胶黏剂的性能。