“华龙一号”堆内构件径向支承键堆焊工艺及质量控制

林金平

(中国中原对外工程有限公司,北京 100044)

在堆内构件设备安装时,为了确保堆内构件精确定位,防止接口处疲劳破坏和磨损,在上堆芯板与吊篮筒体的接口处专门设置有左、右嵌入件等零部件,在吊篮筒体与压力容器接口处专门设置有左、右U型嵌入件和径向支承键等零部件。以径向支承键为例,径向支承键与压力容器上的键槽的装配间隙为0.25[+0 mm,+0.025 mm]。在正常的换料检修以及运行工况下,由于激励源(包括湍流、漩涡脱落振动、主泵引起的压力振荡以及流体弹性振动)作用下的流致振动,导致磨损不可避免,这样会导致间隙越来越大。因此,选择一种耐高温腐蚀并具有优良耐磨性能的材料是非常必要的[1],堆焊层的耐磨性是保证堆内构件安全的重要因素。在生产中,通常选择在零部件的接触面上堆焊高性能的合金材料提高部件的耐蚀耐磨性。

堆焊是在工件的表面或边缘进行熔敷一层耐磨、耐蚀、耐热等性能金属层的焊接工艺。在堆内构件设备制造过程中,堆焊主要分为如下两种情况:A类,奥氏体不锈钢Z2CN19-10NS零件的耐磨堆焊,包括上堆芯板导向销耐磨堆焊层、左/右嵌入件耐磨堆焊层、径向支承键耐磨堆焊层;B类,镍基合金NC30Fe零件的耐磨堆焊,包括左/右U型嵌入件键耐磨堆焊层。由于堆内构件中堆焊主要以A类堆焊为主,且径向支承键的制造周期较长,堆焊面积大,堆焊过程受相关影响因素较多,堆焊的质量直接部件的制造质量和制造进度,本文以径向支承键的堆焊分析为例,分析堆内构件中奥氏体不锈钢零部件的堆焊工艺及不符合项的处理,提出提高堆焊质量的措施和建议(见图1和图2)。

1 径向支承键堆焊

1.1 径向支承键堆焊难点

根据上游技术文件,堆内构件径向支承键堆焊钴基合金应满足熔敷金属厚度≥3 mm,硬度值在39~47 HRC,且最大硬度值最小硬度值之差控制在5 HRC的要求。堆焊层硬度和稀释率(主要是指含铁量) 有着密切的关系。为了获得预计的堆焊层化学成分,必须尽可能减少母材向焊层的熔入量,即降低稀释率是其工艺过程的关键。堆焊熔敷金属层通常易产生微裂纹或冷裂纹、与母材剥离或脱落、化学成分偏析及硬度不均匀等缺陷。对于径向支承键,由于堆焊面积大,给堆焊的质量控制增加了风险。综合分析,径向支承键堆焊难点主要在:1)防止堆焊裂纹,提高堆焊后零件的堆焊焊缝金属合格率;2)补偿堆焊层由于稀释(或冲淡)所引起的合金元素的降低,保证堆焊金属的硬度均匀;3)由于堆焊面积大,需要提高堆焊熔敷效率。

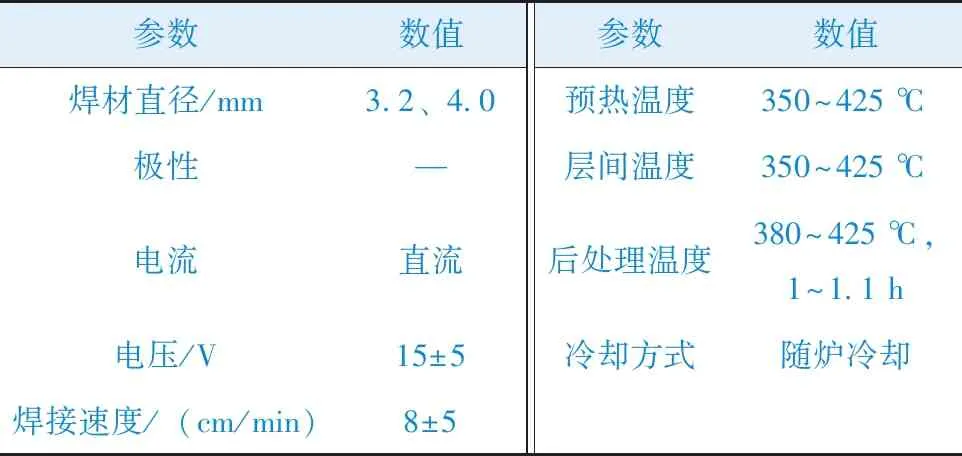

1.2 径向支承键堆焊方法及工艺

径向支承键堆焊的方式为手工钨极氩弧堆焊(GTAW),采用手工钨极氩弧堆焊工件具有以下特点,母材吸热少,熔深浅,堆焊层形状容易控制,焊工可进行全位置焊接,变形小。堆焊选用的焊条为ERCoCr-7A。整个径向支承键的堆焊过程如下:1)部件清洗;2)堆焊有填充金属的手工氩弧焊;3)加工前至少堆焊4 层,堆焊层最低处至少6~7 mm;4)初加工:堆焊层加工至约6 mm;5)检查(VT、DT、PT、UT检查);6)最终机加工;7)检查(VT、DT、PT、UT检查)。故在堆焊过程中,直接质量目标是确保在最终机加工后的VT、DT、PT、UT检查合格。堆焊的主要参数见表1。

表1 径向支承键堆焊的主要参数Table 1 The main parameters of the radial support key cladding

堆焊前的准备工作。在堆焊前,通过机加工将径向支承键两侧面加工至要求尺寸,表面粗糙度达到Ra 3.2 μm,无毛刺等。机加后的表面按相关要求进行液体渗透检测和验收。将验收合格的零件堆焊表面用丙酮清洗,确保堆焊区域影响堆焊质量的杂质。堆焊前检查手工钨极氩弧焊设备、高频引弧、保护气、冷却水等控制系统是否正常。堆焊环境相对湿度<90%,风速<2 m/s,氩气的纯度为99.99%。将零件放入热处理炉中均匀预热至350~425 ℃,保温30~60 min 后取出,立即进行堆焊。

堆焊时,零件堆焊面水平放置,喷嘴与工件保持75°夹角,填充焊丝与工件夹角15°,钨极尖端与工件表面距离约为钨极直径的1.5倍。堆焊时采用小电流、短弧焊、快速、多层多道左向焊法,弧长应保持不变,钨极摆动幅度不应大于钨极直径的3倍。层、道间温度控制在350~425 ℃,各层间焊接交替处应错开,接引处应保证焊透和熔合。焊道两侧边缘衔接处应平缓过渡,不可过厚,避免造成道间熔合不良,形成未焊透、未熔合、夹渣、气孔等缺陷。堆焊过程中,随时检查堆焊质量和操作质量,如有裂纹、未焊透、未熔合、夹渣、气孔等缺陷时,应及时处理和清除。焊工在手工钨极氩弧堆焊过程中,应尽量减少稀释和保持电弧稳定,使堆焊层质量均匀。常通过调节焊接电流、电弧电压,焊接电流、运条方式和弧长等焊接参数控制熔深以达到降低稀释率。焊后径向支承键堆焊表面如图2所示。整个径向支承键堆焊层数约四层,其中第一层采用3.2 mm焊条,后面三层采用4.0 mm焊条。

堆焊后的零件经外观检验合格后立即进行热处理。热处理温度为380~425 ℃,保温1~1.1 h,随炉缓冷。径向支承键冷却至室温后,对焊缝及热影响区按相关要求进行检验。

1.3 径向支承键堆焊后性能分析

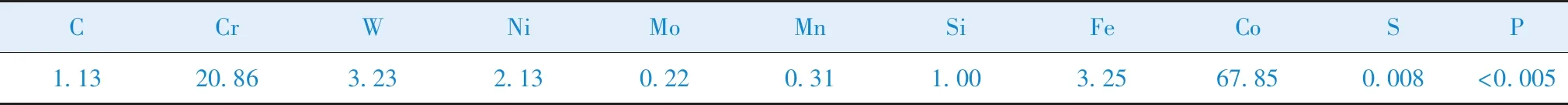

堆焊后化学成分在已加工到最小厚度的堆焊表面进行,化学分析试样应从稀释区以外的部位选取。堆焊后堆焊金属的化学成分如表2所示。硬度检测在机加工到最小尺寸的耐磨堆焊层的表面上进行Rockwell C 硬度测量,至少测量10次。合格标准:计算10次测量数值的平均值,该值应在39~47 HRC范围内,最大值与最小值之间的偏差不得超过5 HRC。在与熔敷金属表面垂直面上检测堆焊层硬度(HRC),径向支承键堆焊层硬度检测结果为如表3所示。

表2 径向支承键堆焊层的化学成分(Wt,%)Table 2 The chemical composition of the cladding layer of the radial support key

表3 径向支承键堆焊层的硬度Table 3 The hardness of the cladding layer of the radial support key

在焊道垂直方向切取宏观试样。经过抛光和侵蚀液侵蚀后,用10倍放大镜观察焊缝金属和热影响区的横截面,未发现未熔合和线性缺陷及气孔缺陷,符合标准要求。用放大200x的显微镜进行微观金相检验,不存在显微裂纹及影响接头性能的沉淀物。堆焊层的组织是奥氏体+共晶组织。焊缝区显微组织为“奥氏体+碳化物”,如图3所示。

图3 堆内构件径向支承键堆焊层组织Fig.3 The structure of the cladding layer of the radial support key

2 径向支承键的堆焊主要不符合项及纠正措施

2.1 典型的堆焊不符合项及原因分析

典型的径向支承键的堆焊缺陷主要为PT显示有缺陷和裂纹,例如,某机组2号径向支承键,堆焊结束机加工后PT检查有缺陷,径向支承件表面一定区域内有密集型点状显示。某机组1号、2号径向支承键共两件在堆焊完毕机加工后PT产生缺陷显示,UT检查合格,某机组3号径向支承键,堆焊表面有裂纹。

(1)气孔

对于上述密集点状显示不符合项,初步分析其可能为气孔,是堆焊时熔池中的气泡在凝固时未能逸出而形成空穴。由于气孔的存在,焊缝的有效截面减小,过大的气孔会降低焊缝强度,破坏焊缝金属的致密性。产生密集气孔的可能原因有:焊接线能量过小,熔池冷却速度大,不利于气体溢出,造成密集气孔。

(2)裂纹

径向支承键的堆焊中易产生冷裂纹,冷裂缝一般指焊接接头冷却到较低温度时所产生的裂缝。这类焊缝可能焊后立即出现,也可能延迟几小时、几天甚至更长时间。焊缝和热影响区均可能产生冷裂缝。

经过分析,上述不符合项产生的直接原因为焊接过程中送丝量过多导致缺陷产生,根本原因为“华龙一号”项目径向支承键相比较以往项目产品尺寸增大、堆焊面增大。堆焊一层的时间由原先的80 min增加至120 min,因此会造成产品层间温度较难控制、单道焊缝过厚以及焊工疲劳程度增加等较容易造成缺陷。

2.2 典型的堆焊不符合项处理

常见的堆焊缺陷的不符合项的处理措施主要如下:1)对于PT的密集显示或裂纹,若这些缺陷大多位于径向支承键凸台的根部,建议对这些缺陷进行修磨至消除,并圆滑过渡,修磨范围尽量小,修磨后进行目检尺检以及液体渗透检查,并将结果报设计方审核。注意只允许手工修磨,不允许使用电动和气动工具;2)对于PT显示或裂纹,若去除深度小于2 mm,则原样接受,将结果报设计方审核;若去除深度大于等于2 mm,则按照原堆焊WPS进行修补焊,修补焊后进行原焊缝的所有检查。

2.3 提高径向支承键焊接质量的措施

在不符合项产生后,除了按程序对它进行评定并做出处理外,还应对该缺陷进行深入的原因分析,在后续堆焊过程中,提出改进措施和方向。通过对多项目的的径向支承键不符合项分析发现,在堆焊过程中要严格执行焊接管理程序,不断提高焊接人员的质保意识和操作水平,同时,对工艺进行优化,使堆焊质量始终处于稳定的受控状态。

(1) 提高焊接人员的质保意识和操作水平

径向支承键的堆焊采用的是手工钨极氩弧堆焊,焊工的操作技能水平和质量意识是保证焊接质量的基础。因此除在上岗前对焊工进行培训外,还应在良好习惯的养成上也下一番功夫,如操作技能、职业习惯、质量意识问题。在焊接时,应按照程序要求关注温度的变化,堆焊时应特别注意起弧和收弧的质量,确保收弧时应填满熔池,多层多道焊的接头应错开。同时,对相关焊接人员等进行核安全文化/质保意识培训,明确焊接过程中操作规范性等要求,提高员工责任心,避免后续因人为原因导致焊接缺陷等不符合项重复发生。在焊接过程中,严格执行焊前预热、焊材管理、焊接规范参数、层道间温度及后热处理要求。同时,在每批项目径向支承键堆焊前,召开焊工技术交底会,对以往厂内产生径向支承键焊接缺陷质量事件进行宣贯,强调焊接质量的重要性。通过焊接操作技术交流、焊接培训,来提升焊接操作工的技能。通过对焊工核安全文化培训、质量培训来提升对焊前准备重要性的认识。

同时,在层间温度控制合理的情况下增加焊工数量,勤换人,尽量避免焊工长时间作业造成的精神状态下滑、手势抖动、长时间高温环境眼睛干涩等疲劳因素造成的焊接缺陷的产生,从而降低缺陷发生率。

(2)制定技术改进措施

在提高焊接人员的质保意识和操作水平同时,另一方面也制定钴基堆焊焊接质量提升的工艺技术措施。比如径向支承键堆焊时,采用对称焊接方法,先堆焊上端面,堆焊一层技术后保温,再堆焊下断面一层,如此交替,降低工件两端的温差。依据焊工焊接经验,控制起弧送丝量,控制焊枪角度75°~90°,焊接收弧保证弧坑填满,减小焊接时焊枪摆动。同时,结合实际情况,在焊工堆焊时,要求焊工控制焊接手势,焊接手势抬高5 mm左右,降低熔深。焊接过程中做好清洁工作,每道焊接完成后,清洁工件表面。焊接完成进行机加工,每次机加工堆焊厚度<0.8 mm控制加工量,避免焊缝开裂。在焊接时最好在焊接的对称面采取加热装置,尽量减少工件两端的温差。针对在径向支承键见证件焊接时,相应的堆焊焊接层数过少,容易产生缺陷。在后续径向支承键堆焊时,要建立提前做好相应的工作量预估及风险识别,适当增加焊缝层数一至二层,控制单道焊缝厚度,从而降低缺陷发生率。

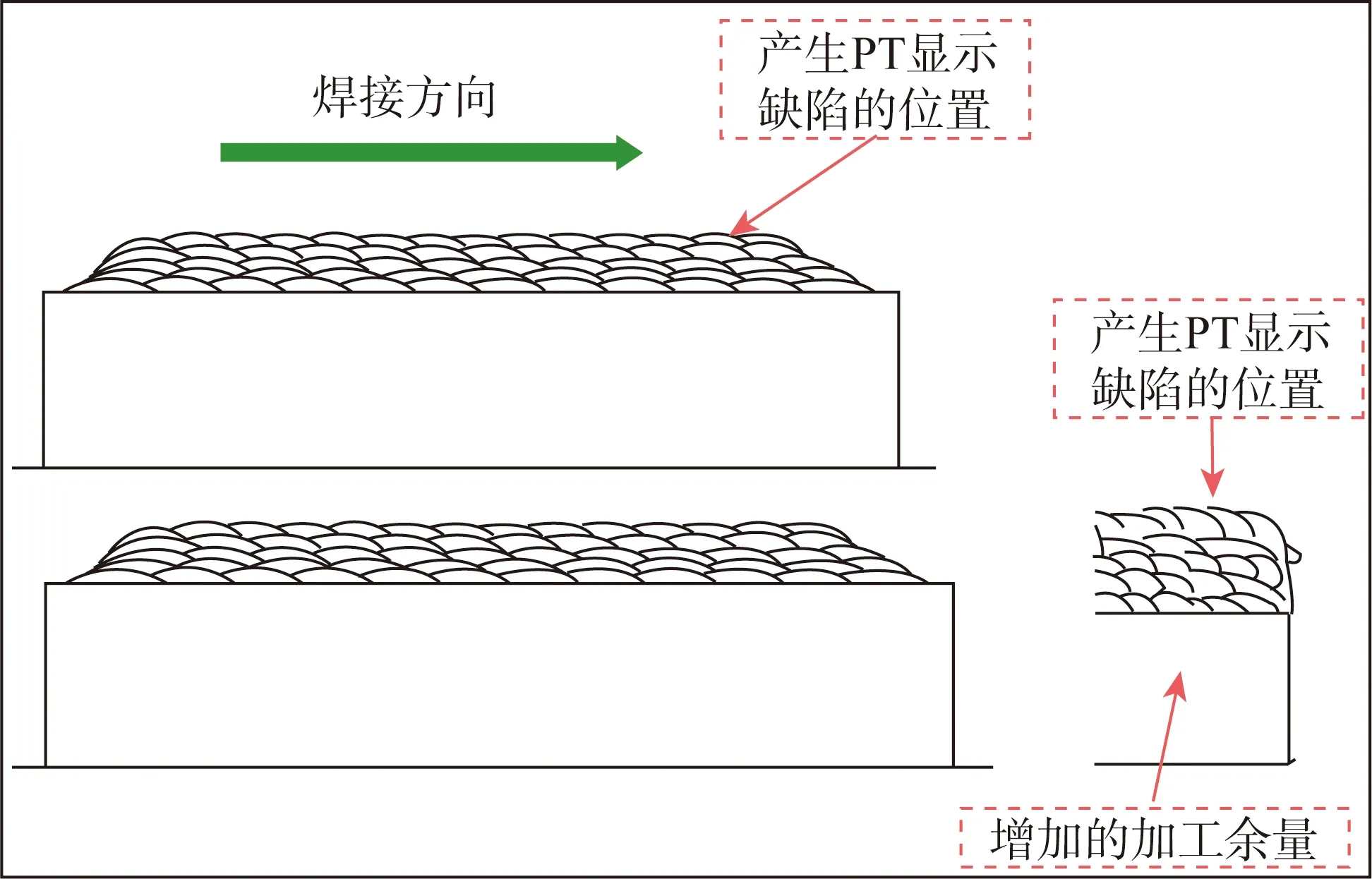

同时,针对通过分析项目的技术要求,根据发生的不符合项原因发现:大部分的不符合项都是PT检查有圆形显示,且该圆形显示基本都位于收弧处。因此,根据上述原因,制定了工艺改进方向:增加收弧处的机加工余量,将收弧缺陷从最终焊缝避开(见图4)。

图4 堆焊工艺改进措施Fig.4 Measures for improving the surfacing process

实践证明,通过对焊接操作人员的培训和焊接技术改进措施,径向支承键堆焊质量明显提高,制造厂没有出现过因为操作工失误出现的不符合项,取得了良好的质量效益和经济效益。

3 论结

本文对径向支承键采用手工钨极氩弧焊堆焊钴基合金堆焊工艺进行了介绍,并对常见的堆焊不符合项及原因进行了分析。为防止不符合项的产生,径向支承键堆焊过程中,应严格执行相应的工艺文件,提高焊接人员的质保意识和操作水平,增加焊接层数,以降低熔敷金属的稀释率、热应力和组织应力。同时,在层间温度控制合理的情况下增加焊工数量,勤换人,从细节入手,做好工艺改进,严格进行过程控制,就能为保障径向支承键的制造工期和质量奠定基础。