“华龙一号”辅助给水电动泵振动超标问题分析

李长军,张洪生

(中国中原对外工程有限公司,北京 100044)

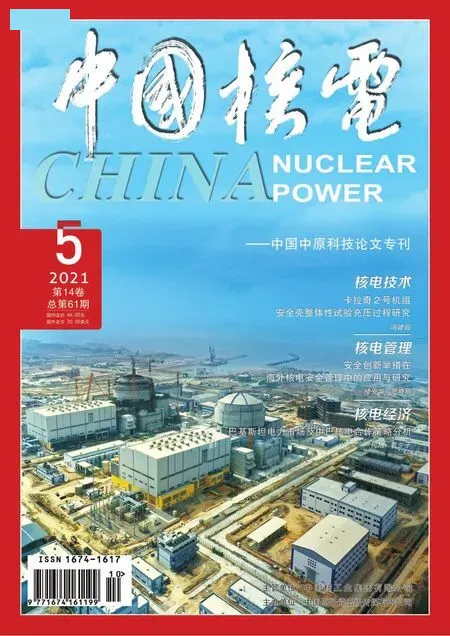

辅助给水电动泵作为主给水丧失事故中的关键能动设备,对维持蒸汽发生器二次侧水位,具有重要的安全作用。中核“华龙一号”辅助给水电动泵根据系统运行要求,与其他堆型泵参数相比,最大流量点提高,对应扬程进一步降低,技术参数较其他堆型泵设备参数更加苛刻。其水力性能要求决定了泵组的整体设计难度变大,原水力模型不再适用,故需要重新研发。国内外现有的辅助给水电动泵性能参数对比情况如图1所示。

图1 各堆型辅助给水电动泵性能要求对比图Fig.1 Comparison of performance requirements of the motor-driven auxiliary feedwater pumps of various reactor types

“华龙一号”辅助给水电动泵苛刻的水力性能要求直接影响了泵组振动数据指标,而振动指标是决定泵组稳定运行的重要参数。根据巴基斯坦K2/K3项目辅助给水电动泵研发过程,辅助给水电动泵的振动问题是泵组研发的难点和重点问题。本文根据设备研发过程中遇到的实际问题,结合设备结构特点,借助频谱分析进行原因排查,利用试验对比,总结设备振动问题,优化和改进设备结构设计,为今后辅助给水电动泵及同类型的卧式多级泵振动问题的处理提供一定的参考。

1 设备设计

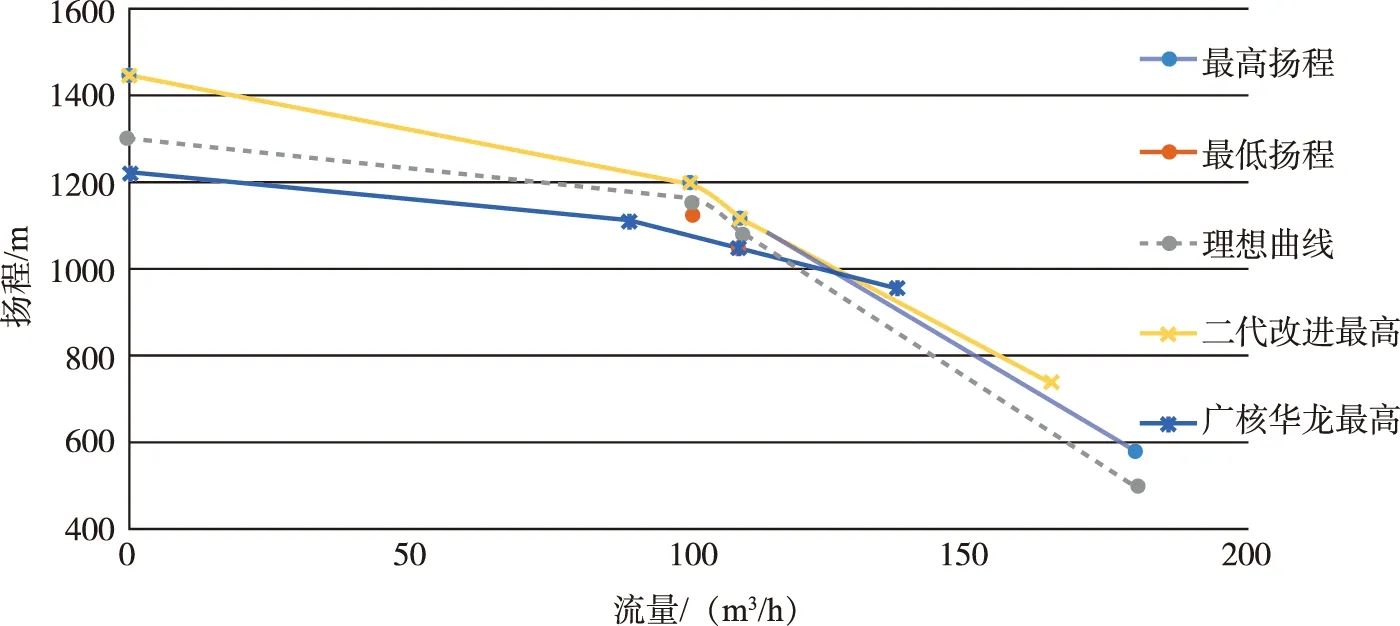

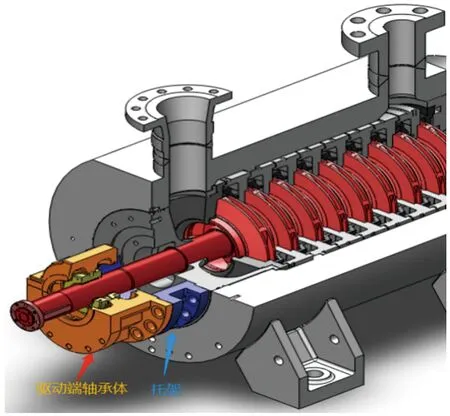

根据泵组技术要求,泵转动部件需要设计成可抽芯结构;同时结合泵组要承受高压的特点,结构设计为卧式、双壳体、内壳体为节段式的多级离心泵,机械密封采用集装式机械密封,联轴器采用带加长节的膜片联轴器连接泵和电机。该泵无外接冷却水源,采用首级叶轮抽头配换热器的形式对各发热部件进行冷却,抽头水也作为机械密封冲洗水而综合利用[1]。

根据泵运行经验,转子始终处于受拉状态转动稳定性最好,故将推力轴承布置在泵吐出高压侧——非驱动端,剩余2%轴向力以及泵变负荷情况下可能产生的轴向力由推力轴承承受。为承受可能的二个方向的轴向力,轴承形式选用双向瓦推力轴承。润滑油系统采用轴承推力盘旋转带动压差的强制润滑形式。

泵组基本结构图如图2所示。

图2 “华龙一号”辅助给水电动泵基本结构图Fig.2 The basic structure of the motor-driven auxiliary feedwater pump of HPR1000

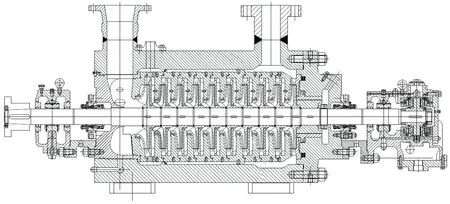

辅助给水电动泵根据其水力性能参数要求,优选水力设计方案,制造叶轮样机,进行试验验证。对叶轮的切割数值做修正系数,采用分步切割+每步试验验证的方式,保证切割的准确性。对切割后的叶轮进行泵组性能试验,最终经样机试验验证,结构设计合理,满足泵组水力性能和功能要求。试验性能曲线如图3所示。

2 问题处理

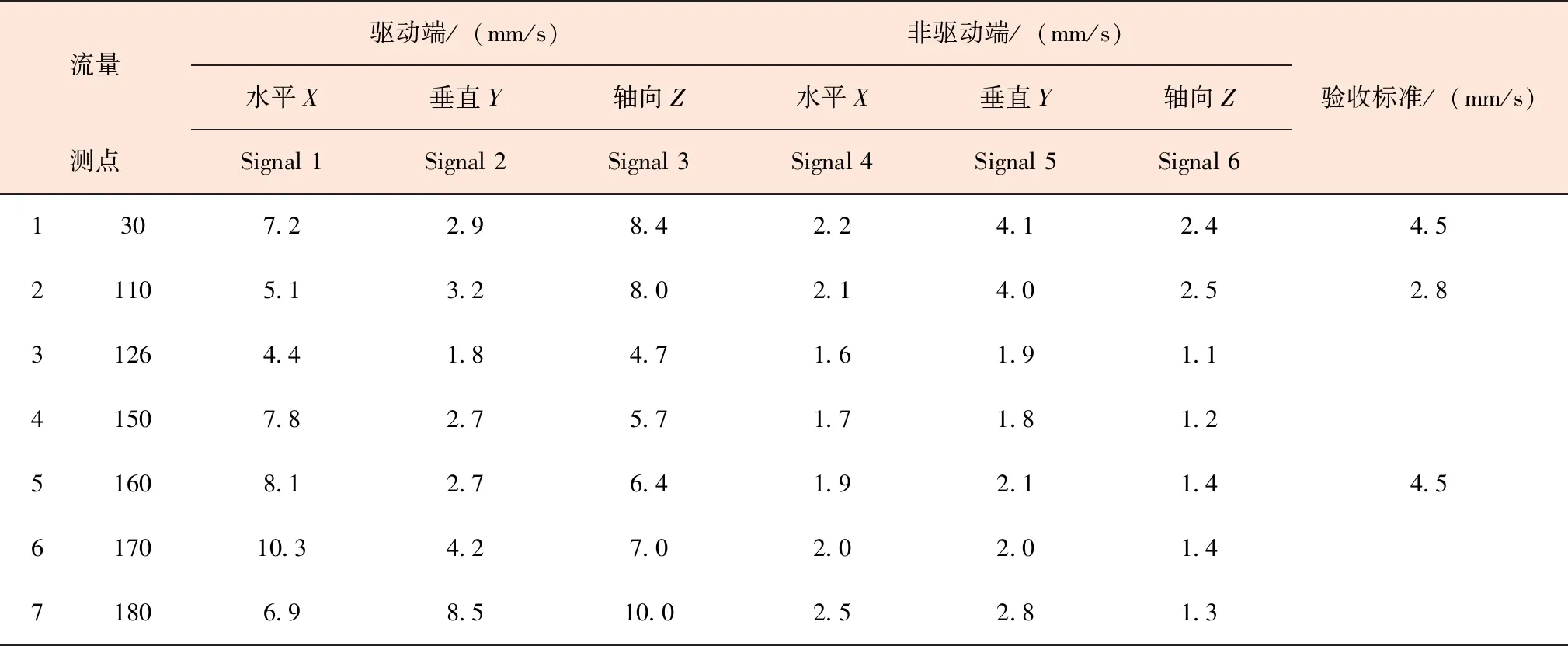

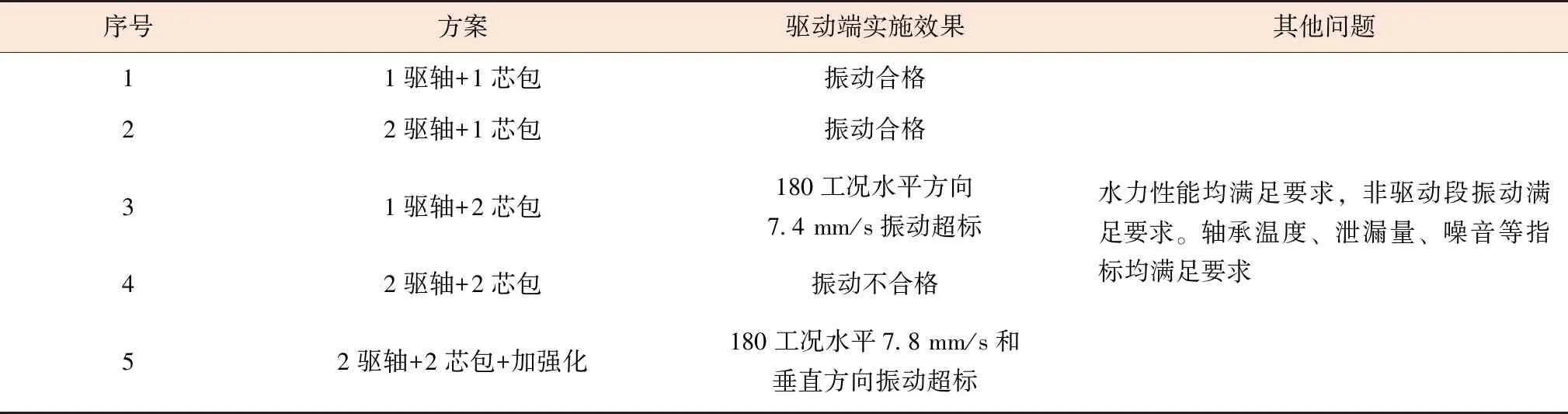

辅助给水电动泵在研发过程中泵组性能、轴承温度、泄漏量和噪声等指标均满足技术要求,但驱动端轴承体处存在振动超标问题,振动具体数值如表1所示。

图3 泵样机性能曲线Fig.3 The performance curve of the prototype pump

表1 泵振动超标数值Table 1 Over-standard value of pump vibration

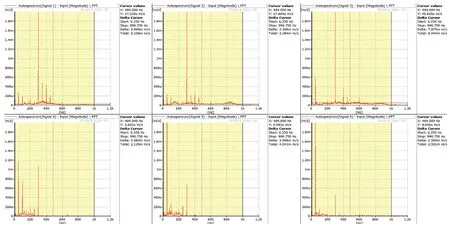

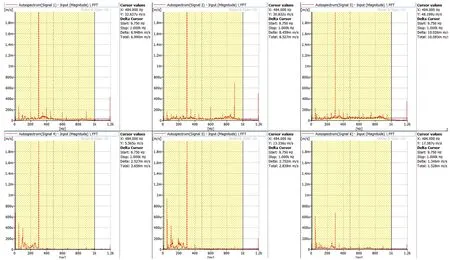

通过振动数值可得知,该泵非驱动段各测点均振动满足要求,且在大流零点各方向数值均较低,但驱动端各点数值均不满足标准要求。根据泵组振动情况进行了频谱分析,针对有代表性的110 m3/h和180 m3/h频谱(如图4、图5所示)分析如下。

在转速2980 r/min下,101 m3/h工况和180 m3/h工况下的驱动端水平、垂直和轴向3个方向测点的振动主频为300 Hz,而叶轮叶片个数为6,该频率恰为叶轮的6倍频。该频率下容易出现问题的原因有:密封磨损、联轴器不对中、管系作用、共振、压力脉冲、轴承刚度等[2-3],分别对其进行验证,主要验证内容如表2所示。

图4 110 m3/h工况各测点振速频谱图Fig.4 Spectrum diagram of the vibration velocity at each measuring point under the working condition of 110 m3/h

图5 180 m3/h工况各测点振速频谱图Fig.5 Spectrum diagram of the vibration velocity at each measuring point under the working condition of 180 m3/h

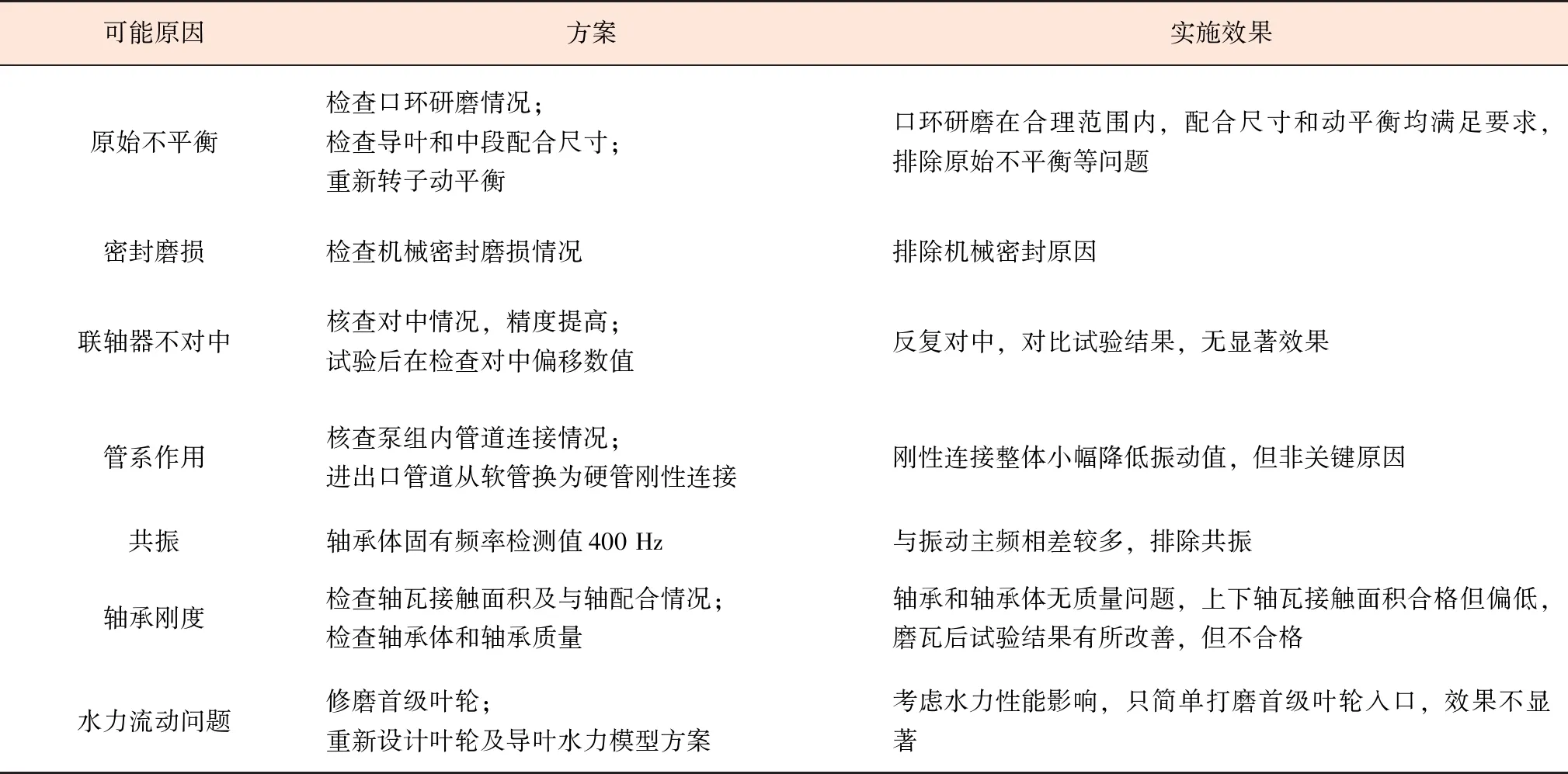

表2 泵振动可能因素及试验效果Table 2 Possible factors of pump vibration and the test effect

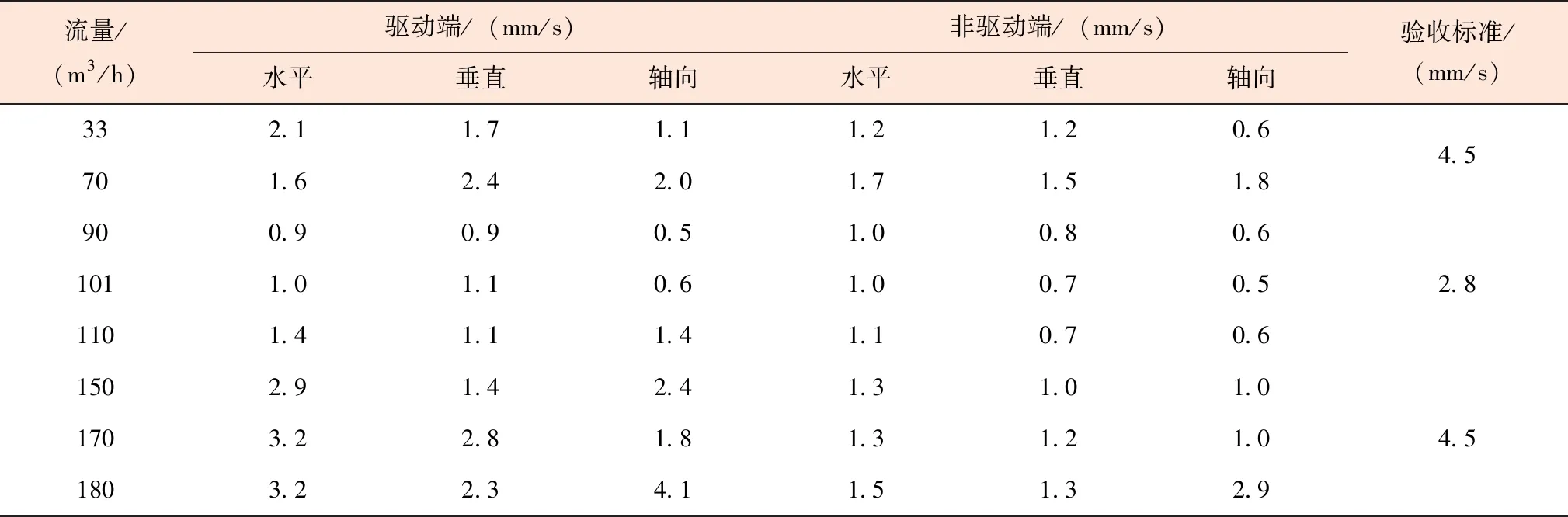

通过对以上可能原因进行分析,并对该泵在不同试验基础上进行对比试验,排除密封磨损、联轴器对中、管系作用、共振等因素,问题主要集中在水力模型、驱动端轴承和轴承体。对这两个原因的排查采用在同一泵体上进行对比验证,利用样机1和样机2的驱动端轴承体和轴承、芯包分别进行配对试验验证,验证实施结果如表3所示。通过对比验证可排除水力模型引起的振动问题;通过利用压板加固强化轴承体的方式,验证问题在于泵组驱动端轴承体强度,验证内容如表3所示。

表3 泵轴承体和水力性能对比验证方案Table 3 Comparison and verification of the pump bearing body and hydraulic performance

根据泵组结构,驱动端轴承体连接托架上,托架通过螺栓紧固吸入段上,而吸入段与泵体之间为间隙配合,故驱动端轴承处受力最终由吸入段传递至泵体。在轴承体上直接固定的方案受操作空间限制,且设计难度大,整体改动大,不具有很好的实施性。故从轴承体托架处提出新方案:在吸入段及筒体间增加紧配合的压板,压板通过螺栓紧固在筒体上,结构如图6所示。

为进一步提高泵转子刚性,减小泵轴两端支撑跨距,经充分计算车削缩短驱动端托架的轴向长度16 mm,具体结构如图7所示。通过以上两种组合方式,泵组驱动端和非驱动段振动数值均大幅降低,满足技术要求,成功解决该泵振动问题。振动试验数据如表4所示。

图6 吸入段及筒体间增加紧配合的压板Fig.6 The pressure plate with tight fit between the suction section and cylinder

图7 缩短轴承托架轴向长度Fig.7 Shortening of the axial length of the bearing bracket

表4 泵振动测试试验数据Table 4 Vibration test data

该泵振动超标问题的成功解决,验证了泵组刚性问题的重要性,泵组长径比、轴承跨距、零部件的支撑受力等数据要严格控制[4]。该泵进行了大量振动试验验证,现总结了该类型泵组出现振动问题的一般处理流程和可能因素。

(1)振动问题发生后,首先从外部因素依次排查,顺序为:

1)电机空载振动是否符合相关标准要求;

2)联轴器动平衡是否满足要求,各连接螺栓质量是否均衡;

3)转子动平衡是否满足精度要求,如更换新叶轮或平衡套等转动部件,整个转子仍需要进行转子动平衡;

4)泵进出口管道振动是否在要求限值内,排除管道传递的振动载荷。

(2)上述外部因素排查完毕后,在泵实际装配及安装找正过程中仍需注意下列事项:

1)泵装配过程中,轴承座中开面螺栓和轴承托架处螺栓拧紧力矩严格按照图纸要求采用力矩扳手进行拧紧;

2)泵组对中找正,圆周方向和端面跳动保证在精度范围以内;

3)泵基础水平度需保证在1/1000以内;

4)电机空载振动值各方向需调至2.0 mm/s以下且稳定运行,无异响;

5)泵组启动前,充分充水排气,降低试验装置干扰;

6)检查泵组润滑油系统油质、油位,冷却水系统的管路连接情况。

(3)需要对泵组零部件排查的内容有:

1)检查轴瓦与轴的接触面积,研磨轴瓦,提高接触面积;

2)轴瓦与轴的间隙保证在2‰左右,瓦背与轴承体间隙保证在0.01~0.03 mm为宜;

3)保证叶轮与口环、平衡鼓与平衡套的间隙值在技术要求范围内[5];

4)检查机械密封其他等动静结合面的磨损情况;

5)排查泵组共振问题;

6)排查泵组刚性问题;

7)排查泵组压力脉动、水力激振问题。

3 结论

“华龙一号”辅助给水电动泵研发过程中没有成熟的水力模型,自主研发,对比其他堆型泵参数技术难度高。通过使用优选的水力模型,成功完成水力方案设计,性能试验满足技术要求;通过结构设计,选择合理设计方案;通过振动特性分析,成功解决振动超标问题。

“华龙一号”辅助给水电动泵研发成功,为今后该类型的设计研发提供参考,为多级离心泵在安装、调试和运行中振动超标问题提供借鉴。现结合本设备的设计和试验过程总结情况,提出以下建议:

1)对于卧式多级离心泵,影响泵组刚性的长径比等指标需严格控制,尽量争取提高转子刚度,可有效避免后续振动超标问题;

2)对于转子刚性引起的振动问题,可采用缩短托架轴向长度和吸入端与筒体间嵌入压板的方案,此方案实施工作量小,对于泵组振动问题处理具有一定创新性;

3)对于将来新研发的多级离心泵,驱动端轴承体结构设计建议取消连接托架,将托架与驱动端下轴承体做同体铸造,从根本上提高零件整体的刚性。