直径60 mm高强度整体钻杆的研制

王 浩,杨宏伟,王洪炜,解少朋

(河北省地矿局国土资源勘查中心石家庄探矿机械厂,石家庄 050081)

1 概述

近些年来,随着市场对高强度整体钻杆的使用需求扩大,本文结合了美国石油学会API 5DP标准和地质钻杆锁接头标准,研发出一种直径60 mm的高强度整体钻杆。该套钻杆不仅管体强度高,而且由于螺纹部分采用非标粗牙螺纹、双台肩结构设计,其抗扭强度比原先产品提高了30%。

该钻杆主要用于为井深3000 m的钻孔输送液体和洗井。由于受使用外径限制(不大于61 mm),同时对工作中螺纹所承受的回转扭矩又有严格要求,因此在对该钻杆的研究设计过程中,无论是管体性能,还是螺纹强度都完全符合有关标准和规范。下文主要对该钻杆的设计、制造和试验等进行详细的介绍。

2 直径60 mm高强度整体钻杆的基本方案

2.1 钻杆结构的选择

因实际工程施工对钻杆外径有严格限制条件(外径≤61 mm),所以我们选择直径60 mm的整体式钻杆。

钻杆的结构如图1所示,钻杆的加厚形式为内加厚型(IU)。

图1 钻杆结构Fig.1 Structure of integral drill pipe

2.2 钻杆材质的选择与热处理工艺

钻杆选用S135钢级材质,首先对管体端部进行镦粗加厚,然后进行整体调质处理。

2.3 钻杆的螺纹结构

由于井深设计3000 m,对钻杆的抗拉强度和抗扭强度都有严格的要求。本文选用锥度1∶8,每英寸6牙的粗牙螺纹进行连接。同时,对钻杆螺纹部分进行优化设计,采用了双台肩结构,以提高钻杆的抗扭强度。最后对螺纹及密封面进行磷化处理,可有效地防止粘扣。

3 制造流程

钻杆的制造流程为:下料→镦粗加厚→热处理→探伤→车螺纹(紧密距全检)→螺纹热磷化处理→佩戴护套→喷漆、喷标→包装。

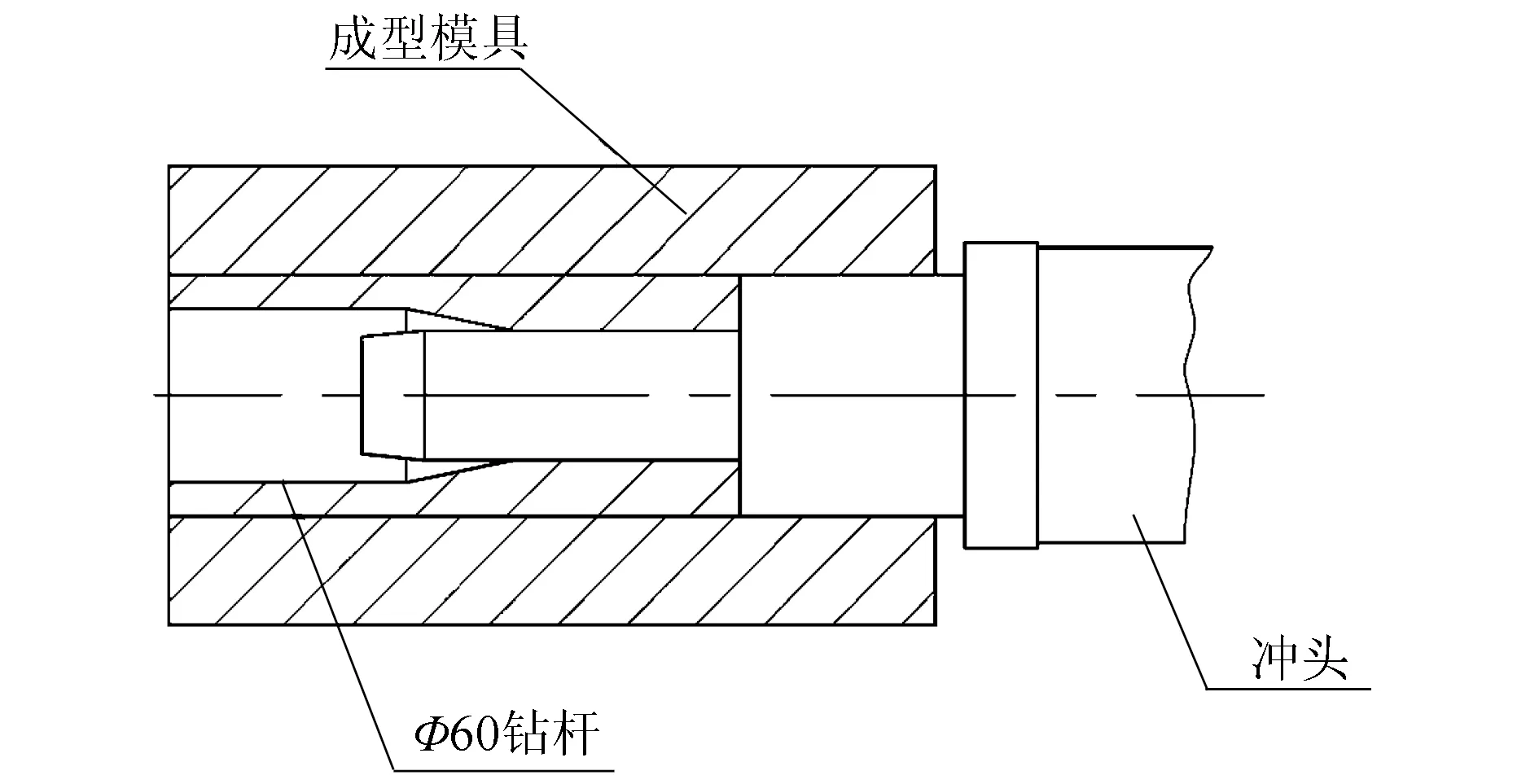

4 管端镦粗

由于管体外径和内孔的限制,管体的壁厚不满足螺纹加工需要。因此,需要对管体进行端部加厚处理。

我厂是钻杆的专业厂家,能够对直径42~168 mm的常规地质钻杆、石油钻杆和特殊直径186 mm的内加厚管材进行镦粗处理,完全具备该钻杆管端加厚的能力。在镦粗过程中,本文设计了合理的镦粗模具及冲头,选择了合理的加热温度和压缩量,顺利地完成了管端的加厚任务,一次镦粗成型,见图2。

图2 管端加厚示意图Fig.2 Schematic diagram of pipe end thickening

5 热处理及力学性能试验

我们采用整体热处理(调质)设备对钻杆进行整体调质处理,调质处理后对所有管子逐根进行了整体的热校直和漏磁探伤测试,结果均符合API 5DP 钻杆规范的要求。

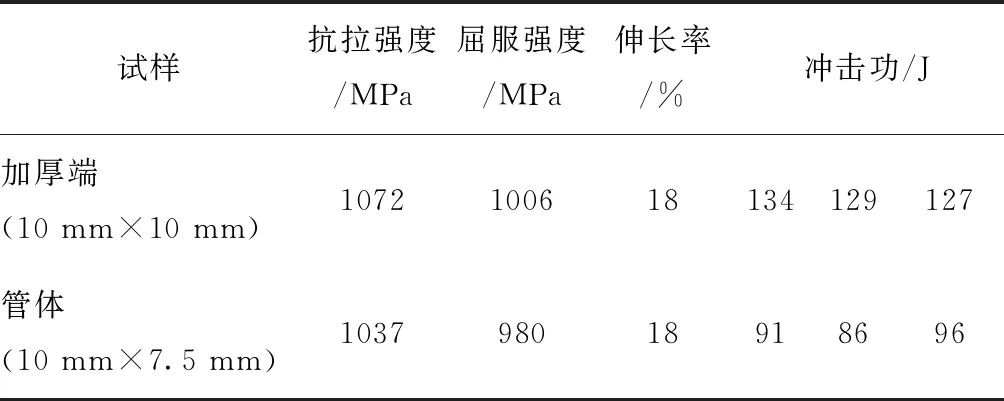

力学性能是钻杆的生命线,能否达标关系到后续施工的成败。根据API 5DP标准的要求,我们对热处理后的管子进行了破坏性试验,包括管体和加厚端的屈服强度、抗拉强度、冲击功等试验,试样及测试结果见图3。

图3 力学性能试样Fig.3 Samples for mechanical property test

试验数据见表1,管体和加厚端硬度检验在HB290~341范围之内,试验结果完全符合S135钢级的要求。

表1 钻杆力学性能检测结果

6 螺纹的优化设计及抗扭强度试验

螺纹的寿命决定了钻杆的使用周期及施工中的安全性。因此,我们参照标准对螺纹进行了优化设计和结构选择。除了对锥度、螺距和牙型的合理选择外,我们还采用了双台肩结构设计,大大提升了螺纹部分的抗扭强度,与普通结构相比,性能大约提高30%。

在加工过程中,我们对螺纹的参数进行了严格控制,采用单线测量仪等仪器对锥度、螺距和紧密距进行了逐项检验和测量。螺纹加工完成后,对螺纹及密封面进行了磷化处理,有效地防止了粘扣现象。

上述螺纹加工完成后,我们抽取试验样件,采用液压大钳对其进行抗扭强度试验。试验分三处进行,上扣扭矩分别为2500 N·m、2800 N·m和4680 N·m,均满足规定要求。试验后对螺纹进行检测,肉眼观看螺纹表面无损坏,磁粉探伤检测无裂纹,产品制造符合规定的强度要求。成品钻杆见图4。

图4 成品钻杆Fig.4 Finished drill pipe

7 结论及建议

本文除了对钻杆结构和参数进行设计外,在螺纹优化方面进行了大量的研究与试验,主要由于螺纹的性能直接影响钻杆的使用寿命和施工安全性。为了保证钻杆的质量,在钻杆的加工制造过程中应做好以下几方面工作。

(1) 钻杆镦粗后进行整体调质处理,严格控制其力学性能和工艺参数,把隐患消除在萌芽状态。

(2) 加工螺纹时,螺纹表面的粗糙度要低,在加工过程中应做好防护,避免磕碰钻杆螺纹和密封面。

(3) 严格控制螺纹参数,包括锥度、螺距和紧密距等,检验合格后进行磷化处理。

(4) 在管体端部加厚时,严格控制加厚的长度和过渡带的加工质量。加厚段长度过短会影响后续的第二次螺纹修复;过渡带不光滑、有凹坑,容易引起刺漏现象,影响钻杆寿命甚至引起施工中的钻具事故。

(5) 对操作人员做好难点的技术交底工作,提前做好操作人员的培训。