电絮凝处理压裂返排液室内试验及动力学分析

赵 甜,张 煜,岳 伟,陈凌霄,韩 也,梁昌晶

1.中国石油华北油田公司第一采油厂,河北任丘 062552

2.青海油田钻采工艺研究院,甘肃敦煌 736202

3.华北油田公司储气库管理处,河北廊坊 065000

随着油气田的深入开发,压裂成为油气井增产、注水井增注的重要措施。目前压裂液体系多以水基为主,在施工作业中会消耗大量的水资源,产生大量的压裂返排液,据统计,每口压裂井每天可排放100~200 m3的废液[1-2],主要由洗井废水和剩余的压裂原液组成。压裂返排液中含有原油、酚类、甲醛、胍胶等多种有害物质,具有矿化度高、成分复杂、稳定性高、难降解等特点[3-4],若不经处理直接排放,会对周围环境、大气、水体造成污染,且破坏基本不可逆,因此,必须采取一种有效手段进行处理,以降低其对环境的不良影响。

目前,处理压裂返排液的研究主要集中在混凝、催化氧化、Feton氧化、中和等方法的联用上,由于工艺环节复杂,处理时间长(一般均在10 h以上),投资运行费用高,导致其在现场难以推广。近年来,随着电化学方法的深入研究,电絮凝技术已在造纸废水、垃圾渗滤液、纺织废水、重金属废水、含油采出水等方面得到应用,但目前研究多集中在如何优化电解时间、电流密度、电极间距等工艺参数[5-8],对电絮凝降低COD的动力学研究较少。针对压裂返排液,研究不同因素对COD降低效果的影响及动力学过程,不仅可以优化工艺参数,还可为该类废液的处理提供工业化技术参考,为中试提供有力的技术支持。

1 试验部分

1.1 试验水样

试验水样来自某油田井压裂返排液,浊度为350 NTU,pH值为6.25,COD为650 mg/L,颜色呈黑色且带有刺鼻气味,ξ电位≤-20 mV,可见该压裂返排液形成了较为稳定的热力学体系,水样组分分析见表1。

表1 压裂返排液水样特性 单位:mg·L-1

1.2 试验装置

试验装置由电解槽、稳压直流电源、双铝电极(阳极和阴极均为铝板)、PLC、酸碱调节池等组成。试验部分均在电解槽中完成,电解槽有效工作容积为1L,电极放置方式为竖流式,电极间连接方式为单极式连接,初始电极间距10 mm,阴、阳极浸入溶液中的有效反应面积30 cm2。通过PLC关联蠕动泵控制酸碱调节池中酸液或碱液的添加量,保证电解槽中的pH值满足试验要求,电解槽底部装有磁力搅拌器,用于提供恒定的搅拌速率,防止浓差极化的产生,如图1所示。

图1 电絮凝装置示意

1.3 试验步骤

试验前,将极板用细砂纸打磨并用5%盐酸和超净水洗净后备用,将压裂返排液倒入电解槽中,插入极板,调整插入深度和电极间距,磁力搅拌器的转速调整为200 r/min,分析电流密度、初始pH值、电极间距和初始COD对电絮凝工艺降低COD的影响效果及动力学过程,反应时间为60 min,每10 min取样1次,静置沉淀后取上清液测定COD。

COD测定采用重铬酸钾法,pH值测定采用自动pH计,阳极极板测定采用扫描电镜,絮凝产物采用扫描电镜、X射线衍射仪和傅里叶红外光谱分析仪进行表征分析。

2 结果及讨论

2.1 电絮凝降COD动力学分析

电絮凝通过在两极之间加载直流电使阳极释放出Al3+,Al3+在溶液中发生水解、聚合反应,生成多羟基络合物和氢氧化物,这些天然絮凝剂可以对水中有机物产生絮凝、沉淀、吸附、中和的作用,降低水体的COD[9]。因此,在铝盐电絮凝降COD的过程中,阳极析出Al3+的多少直接影响降低效果,其质量浓度的变化满足法拉第定律:

式中:ρ(Al3+) 为阳极溶解的Al3+的质量浓度,mg/L;M为物质的摩尔质量,取27 g/mol;I为电流强度,A;t为反应时间,s;n为得失电子数,n=3;F为法拉第常数,F=96 485 C/mol;V为电解槽的有效容积,m3;K=M/(n F)为常数。

在此分析单位体积溶液加载的电流密度J对COD降低效果的影响,J=I/V,A/m3。由式(1)可以看出,阳极溶解Al3+的质量浓度与电流密度和反应时间呈正比。

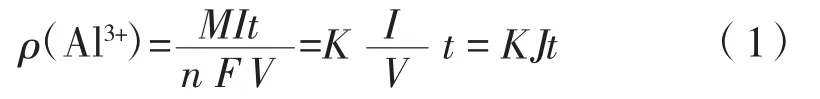

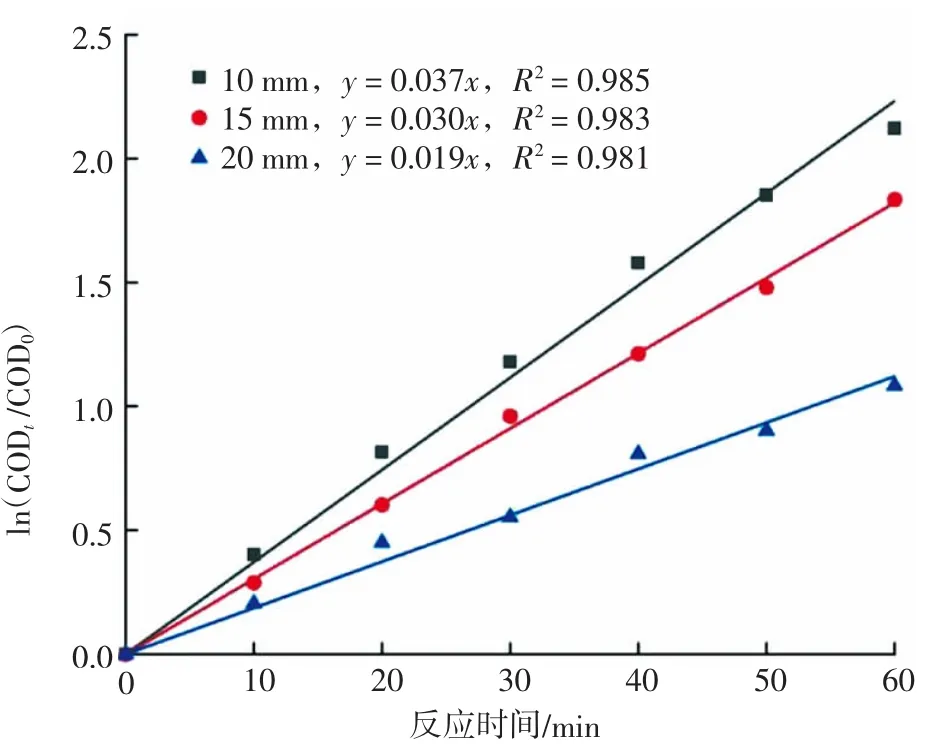

在电流密度300 A/m3、初始pH值6~7、电极间距10 mm的条件下,观察水样中COD的变化。由图2可知,随着反应时间的延长,水中COD逐渐下降,主要是由于随着电絮凝反应的延长,阳极溶解Al3+的总量不断加大,形成的氢氧化物和多羟基络合物逐渐增加,网捕和电中和效应加强,使水体中的有机物迅速去除;此外,COD越低,有机物去除效果越缓慢,主要原因是随着电解时间的延长,电极表面生成了钝化膜,且离子的析出速度与溶液中有机物的反应速度达到平衡,导致去除效果减缓。初始COD为650 mg/L,反应60 min后,COD降为 78 mg/L,降低率为 88%,满足 GB 8978—1996《污水综合排放标准》中一类水质排放指标。采用Origin 2019b软件对COD的数据分别用零级、一级和表观二级反应动力学模型进行数据拟合,发现一级反应动力学模型的相关系数最大,R2=0.985,说明电絮凝对压裂返排液中COD的降低符合一级反应动力学规律,模型为:

式中:CODt为反应t时刻溶液的 COD,mg/L;COD0为初始时刻溶液的COD,mg/L;k为一级反应动力学常数,k=0.037 min-1。

一级反应动力学的拟合曲线如图2所示。

图2 一级反应动力学拟合曲线

当初始COD为100 mg/L时,代入式(2) 中可以得到:

即电絮凝工艺的反应时间只与初始时刻溶液的COD和一级反应动力学常数有关。

2.2 电流密度的影响

根据式(1),阳极溶解Al3+的质量浓度与电流密度和反应时间呈正比,因此考察在初始pH值6~7,电极间距10 mm,初始COD 650 mg/L,电流密度 100、200、300、400、500 A/m3条件下,水样中COD随时间的变化。由图3可知,在电流密度相同的条件下,随着时间的延长,水样的COD逐渐减小。

图3 不同电流密度下COD随时间的变化

而在反应时间相同的条件下,当电流密度为100 A/m3时,降低效果较差,主要原因是该电流密度下,释放出的Al3+量较小,不能给溶液提供足够的分子络合点位,同时生成的Al(OH)3较少,不利于絮凝沉淀;当电流密度为300 A/m3时,体系中产生了足够的Al3+,并在阳极产生O2,阴极产生H2,这些微小气泡和絮凝剂产生协同作用,携带絮体上浮至表面,降低了水体的COD;当电流密度为500 A/m3时,根据式(1),虽然Al3+含量增多,但溶液中总的COD不变,多余的Al3+附着在电极表面,促使电极发生极化和钝化,COD降低率有所下降。当初始COD为100 mg/L时,根据式(3)计算不同电流密度下反应所需要的时间分别为133、98、50、58、65 min,其中电流密度为300 A/m3时所需的反应时间最短。由图4可知,随着电流密度的增加,一级反应动力学常数k分别为0.014、0.019、0.037、0.032、0.029 min-1,呈先增大后减小趋势,在电流密度为300 A/m3时,动力学常数最大,COD的降低效果最好,降低速率最高。

图4 不同电流密度下的动力学常数

降低COD所需要的能耗W可用下式计算:

式中:W为每克COD所消耗的能量,kWh/g;U为施加在电解槽上的电压,V;t为反应时间,h。

按照GB 8978—1996中的一类水质指标计算能耗,初始COD取100 mg/L,电流密度分别取100、200、300、400、500 A/m3条件下,加载电压U分别为3.91、4.27、5.59、5.71、6.34 V,由此计算能耗分别为0.001 6、0.002 5、0.002 6、0.004 1、0.006 2 kWh/g,可见随着电流密度的增加,能耗也逐渐增加。因此,综合考虑COD降低效果、反应时间和能耗的因素,选定300A/m3为最佳电流密度。

2.3 初始pH值的影响

pH值主要影响絮凝结构、絮体形态、极板溶出率和导电率等参数,进而影响COD的降低效果,因此考察电极间距为10 mm,初始COD为650 mg/L,电流密度为300 A/m3,初始pH值分别为4.5~5.5、6.0~7.0、7.5~8.5的水样中,COD随时间的变化,如图5所示。

图5 不同pH值下COD随时间的变化

由图5可知,在强酸和强碱性条件下,COD降低效果均较差,其中强碱下的降低效果最差。当pH值显示为强酸性时,主要生成的絮体形态为Al(H2O)5OH2+和Al(H2O)4OH2+,这些絮体以水解形式存在,通过电荷中和作用对水体中的有机物进行去除,但絮体的比表面积较小,与有机物的结合能力较弱;当pH值显示为强碱性时,溶液中含有过量的OH-,此时析出的Al3+不易形成Al(OH)3,而主要生成Al(OH)4-,该絮体的吸附性能较差,应尽量避免这种形态的产生,同时在强碱性环境下阴极反应也会受到抑制,导致阳极极板Al3+的溶出率下降。由图6可知,三种条件下的一级反应动力学常数k分别为0.003、0.037和0.014 min-1,pH值为6~7的动力学常数最大,该体系生成大量无定型凝胶氢氧化物,COD降低效果最好。综上所述,电絮凝处理压力返排液应在pH值为6~7的中性或弱酸性环境下进行。

图6 不同pH值下的动力学常数

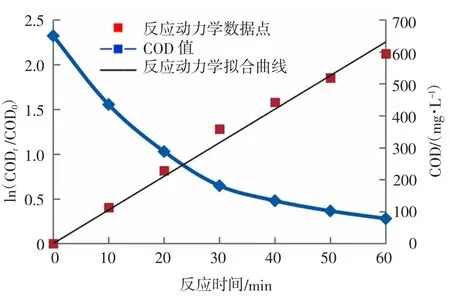

2.4 电极间距的影响

电极间距的选取对反应装置尺寸、电场分布、能耗大小、运行稳定性等均有重要影响,因此考察初始COD为650 mg/L,电流密度为300 A/m3,初始pH值为6.0~7.0,电极间距在10、15、20 mm的水样中,COD随时间的变化。由图7~8可知,随着电极间距的增大,COD的降低效果变差,一级反应动力学常数从0.037降为0.019,且电极间距从15 mm到20 mm,较10 mm到15 mm的降低幅度大,说明电极间距越大,阳极Al3+的相对质量浓度越低,极板间游离电子和离子的迁移作用越弱,同时阴、阳极析出气体的气浮作用也进一步减弱,导致COD降低效果变差。CARMONA M等[10]通过对比铁、铝、不锈钢等不同电极材料进行的电絮凝试验,得到最佳电极间距为10 mm,与本试验结果相符。电极间距分别为10、15、20 mm时,达到相同处理效果所需要的反应时间分别为50、61、98 min,此时的加载电压分别为5.59、6.13、6.73 V,由此计算能耗分别为0.002 6、0.003 3、0.005 9 kWh/g,15 mm的电极间距比10 mm的能耗增加了24%,20 mm的电极间距比15 mm的能耗增加了44%,即电极间距越大,能耗呈加倍增加趋势。因此,选定10mm为最佳电极间距。

图7 不同电极间距下COD随时间的变化

图8 不同电极间距下的动力学常数

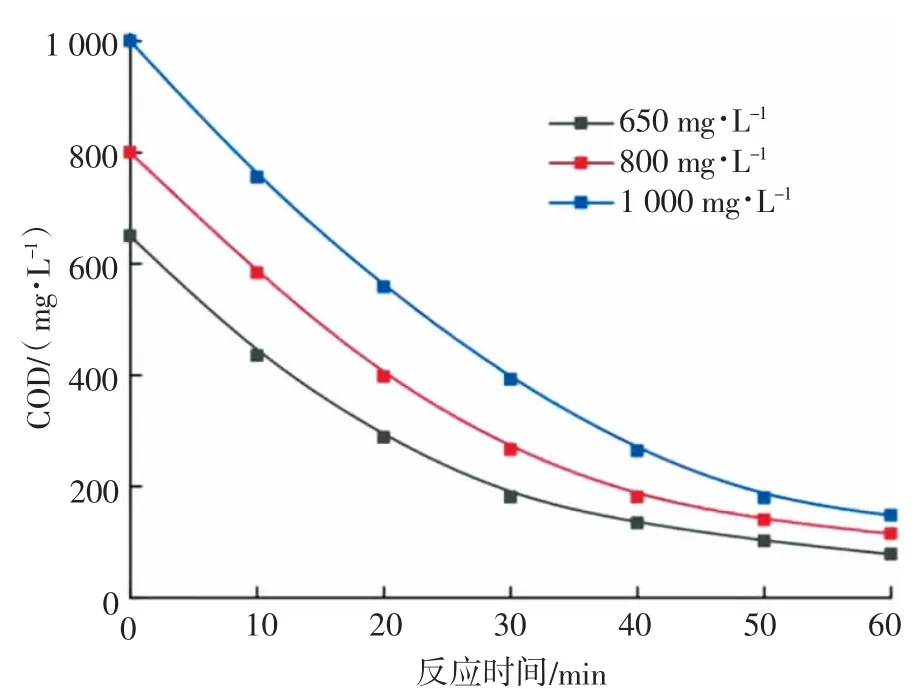

2.5 初始COD的影响

考察在初始pH值为6.0~7.0,电极间距为10 mm,电流密度为300 A/m3,初始COD分别为650、800、1 000 mg/L条件下,水样中COD随时间的变化。由图9、图10可知,反应60 min后,三种条件下初始COD分别为78、115、138 mg/L。由式(1)可知,在相同的电流密度下,阳极析出Al3+的质量浓度基本一致,当初始COD增加时,Al3+质量浓度降低,无法提供足够的络合点位,同时一级反应动力学常数减小,这说明初始COD越大,对反应过程的抑制作用越强[11-12]。此外,从图9中可以看出,相同反应时间内,初始COD越大,水中有机物去除的总量越大,说明形成的无定型络合物和氢氧化物与有机物之间的吸附、中和、絮凝反应更彻底,Al3+的利用率更高。以COD的降低率≥85%为目标,在初始pH值为6~7、电极间距为10 mm、电流密度为300 A/m3条件下,对初始COD进行了敏感性分析,得到能够处理的初始COD范围为530~1 600 mg/L。

图9 不同初始COD下COD随时间的变化

图10 不同初始COD下的动力学常数

2.6 电絮凝产物分析

将反应前后的阳极电极进行扫描电镜(SEM,美国FEI-Quanta)分析,如图11所示。反应前后阳极表面发生了较大变化,反应前表面平整,砂纸打磨痕迹清晰可见,反应后表面凹凸不平,呈疏松多孔结构,为典型的金属腐蚀工况。

图11 反应前后阳极表面的微观形貌

将试验结束后得到的絮凝产物在105℃的真空干燥箱中烘干24 h后,得到样品粉末,采用傅里叶红外光谱分析仪(FTIR,德国Tensor 27)进行表征分析,样本制备采用KBr压片法,样品与KBr的比例为1∶100,结果见图12。波数3 430 cm-1为羟基氢键连接的O-H伸缩振动吸收峰,说明Al的羟基化合物中含有官能团-OH;波数1 625 cm-1为结合水H-O-H的弯曲振动吸收峰;波数950 cm-1为Al-O-H的弯曲振动吸收峰,说明絮凝产物中含有氢氧化铝絮凝沉淀;波数460 cm-1处为Al-O的特征吸收峰。综上所述,絮凝产物中含有铝基氧化物和结合水,该絮体的结晶度不高,形成了无定型凝胶态氢氧化物,经过脱水后Al电极的最终产物转化为Al2O3。

图12 电絮凝产物的FTIR图

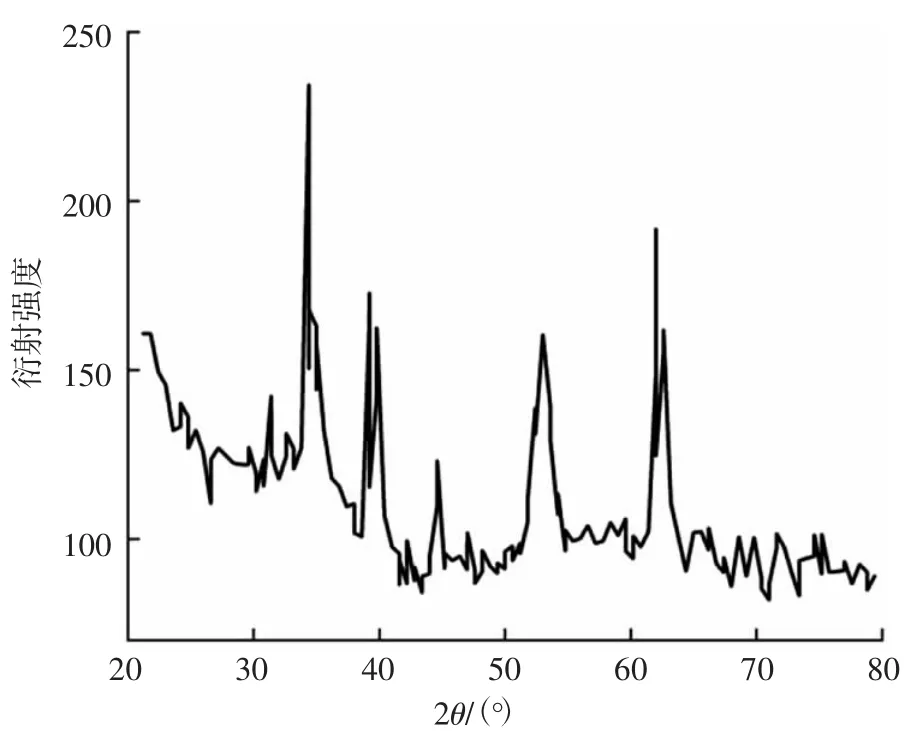

对絮凝产物进行X射线衍射(XDR,德国D8 Advance) 分析,2θ=35.38°、40.26°、55.39°、63.84°物质均为Al2O3,说明阳极溶解产生的Al3+经过水解形成了单核或多核羟基聚合物,主要为,在形成絮体的过程中与KCl、SiO2等物质发生共沉淀,形成无定型状态,产物脱水后为Al2O3,与之前的FTIR分析相符,如图13所示。此外,通过EDS能谱分析,产物中除Al、O元素外,还有少量的Cl元素,质量分数约占2.25%,主要原因是压裂返排液属于高矿化度高含盐废水,Cl离子在电絮凝的过程中有所残留。

图13 电絮凝产物的XDR图

4 结论

(1) 电絮凝处理压裂返排液中,阳极溶解Al3+的质量浓度与电流密度和反应时间呈正比,COD的降低符合一级反应动力学规律。

(2)综合考虑能耗和处理效果,在电流密度300 A/m3、初始pH值6~7、电极间距10 mm的条件下,反应60 min后COD降为78 mg/L,降低率为88%,满足GB 8978—1996《污水综合排放标准》中一类水质排放指标。

(3)通过FTIR和XDR分析,阳极溶解产生的Al3+经过水解形成了单核或多核羟基聚合物,主要为,形成絮体后为无定型状态,产物脱水后为Al2O3。