东方13-2海洋平台装船关键受力工况分析

黄山田,秦立成,王浩宇,魏佳广

海洋石油工程股份有限公司,天津 300452

伴随能源需求量的增大,海上油气田勘探开发不断增加,海洋石油工业迅猛发展,海上平台正向大型化、集约化方向发展,平台上部组块的整体重量也随之增加。高速发展的海洋油气田开发,对海上超大型平台的装船技术及作业能力提出了更高的要求[1-6]。

1 概况

东方13-2 CEPB平台是国内第二大海洋油气平台,中海福陆重工有限公司在珠海高栏港区建造,将作为东方13-2气田群的中心平台使用,整个气田群投产后每年可为珠海、香港、海南等地供气26亿m3。该平台是一座高温高压燃气综合处理平台,装备了3台22.5 MW的天然气发电机组,设有4层甲板,配备可供120人居住的生活楼及钻机模块等生活生产设施。整个平台浮托质量17 247 t,总体建造尺寸为长115 m、宽46 m、高96 m。

海洋平台在陆地建造完毕后为了拖拉装船都要进行一系列的受力分析。目前,研究主要集中在平台就位后,本文结合不同载荷工况,首次进行了码头及平台强度分析,确保了平台本其自身强度及陆地码头强度满足要求;通过对关键工况进行平台和码头的数值分析,确保了装船的可行性和安全性,并最终完成了东方13-2万吨级平台装船,现场照片如图1所示。

图1 东方13-2平台装船完毕

2 设计数据

2.1 CEPB平台及场地主要参数

东方13-2 CEPB平台自身质量约15 517 t,组块及滑靴DSF的总质量约16 736 t。平台建造完毕后,需要进行建造工况、重量转移工况、称重工况、拖拉工况的平台强度及地基承载力的强度校核,确保项目的安全。建造位置在1#滑道,布置在总装场地的最南侧,其上布置2个半潜式平台的总装工位,同时兼顾3.5×104t及以下的组块建造,可根据海工结构尺寸选择任意两个滑道进行建造。1#滑道共布置3条滑道板,滑道板纵向长度320 m,其中陆域滑道长度为248 m,水域滑道长度为72 m。1#滑道陆域滑道每条滑道板宽度18 m,滑道板中间13 m宽范围为设计承载区域,两侧各2.5 m为非设计承载区域。1#滑道为桩基承台结构,滑道顶高程5.0 m,滑道板厚度2.2 m,桩基采用φ800 PHC管桩,根据荷载使用位置桩基横向间距为2 600 mm或3 000 mm,纵向间距为2 400 mm或2 600 mm,滑道顶面设置350×350×12×19H型钢,纵向间距4m。

海洋平台在陆地建造完毕后为了拖拉装船要进行一系列的受力分析,确保平台本身强度及陆地码头强度满足要求。本文针对东方13-2 CEPB平台装船进行了研究,根据东方组块的装船施工情况分为建造工况、重量转移工况、称重工况、拖拉滑移工况等4种工况。

2.2 计算模型

本平台模型利用SACS建模进行计算,而承载力核算利用ANSYS通用有限元软件建模,采用弹性嵌固点法,模型中桩底采用弹性嵌固约束,即约束桩底的两个水平向的位移和三个方向转角,根据桩基承载力计算桩底竖向弹簧约束,桩顶与上部结构采用铰接约束。滑道板和承台采用混凝土C40,轴心抗压强度设计值fc=17.5 MPa,弹性模量E=3.25×104MPa,泊松比ν=0.2。PHC管桩用混凝土C80,弹性模量E=3.8×104MPa,泊松比ν=0.2;φ1 000 mm灌注型嵌岩桩用混凝土C35,弹性模量E=3.15×104MPa,泊松比ν=0.2。对可能作用在结构上的荷载进行承载能力极限状态的持久组合和正常使用极限状态的频遇组合计算。结构自重荷载分项系数取1.2,滑靴(或支撑荷载)荷载分项系数取1.4,滑靴(或支撑荷载)荷载的频遇值系数取0.7。承载能力极限状态设计表达式为:

式中:γ0为结构重要性系数,本工程结构等级为二级,系数取1.0;Sd为作用组合的效应设计值;Rd为承载能力极限状态持久组合的结构抗力设计值,简称持久组合力设计值。

正常使用极限状态设计表达式为:

式中:C为正常使用极限状态频遇组合的结构抗力设计值,简称频遇组合抗力设计值。

3 工况类型

3.1 建造工况

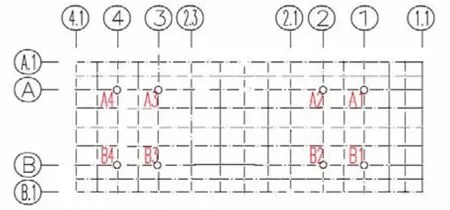

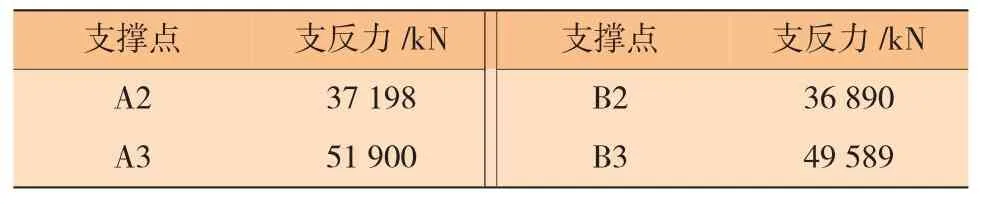

平台建造时在总装场地区域内有8个支撑点,场地分别为已有滑道结构上的4个支撑点(A2、B2、A3、B3),新建造滑道上的4个支撑点(A1、B1、A4、B4),分布如图2,根据SACS的计算,得出8个支撑点的支反力见表1,在8点支撑下,平台的最大变形为48 mm。

图2 SACS模型及底部支撑点分布

表1 支撑点支反力

3.2 重量转移工况

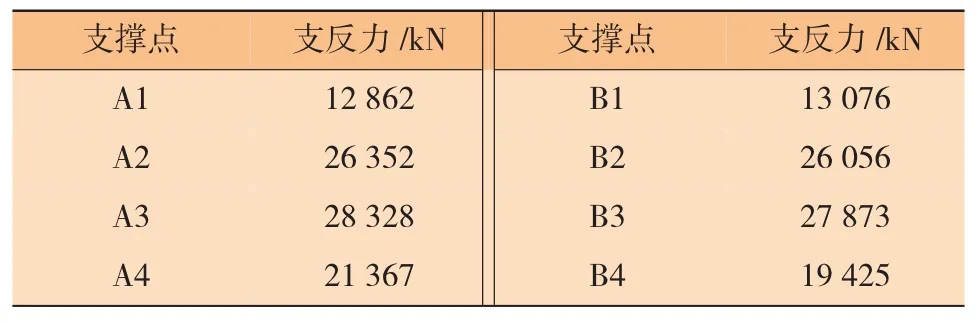

建造工况完毕后为重量转移工况,组块外4腿的承载力全部转移到内4腿上,即由4个支撑点A2、B2、A3、B3支撑承担,其中2号轴线上的A2、B2支撑点在已有滑道结构上,3号轴线上的A3、B3支撑点在新建承台结构上,承台支撑点支垫方式为每个支撑点下铺设两层50 mm厚钢板,并井字形铺设三层滑块,单个滑块尺寸长×宽×高=6.0 m×2.0 m×1.2 m,三层滑块总高度3.6 m,滑块堆叠底宽6.0 m,如图3所示。

图3 底部承台结构

重量转移工况下,各支撑点竖向荷载受力情况见表2,结构整体变形为56 mm。2号轴线上的A2、B2两个支撑点中最大支撑荷载为37 198 kN,3号轴线上的A3、B3两个支撑点中最大支撑荷载为51 900 kN。每个支撑点上重量转移装置、千斤顶等的附加荷载为1 251 kN,支撑点下布置三层滑块,滑块重量根据实际布置区域换算均布荷载为90 kPa。根据图3承台受力结构特点,建立了如图4所示的码头有限元模型。

表2 重量转移后支撑点受力情况

图4 码头有限元计算模型

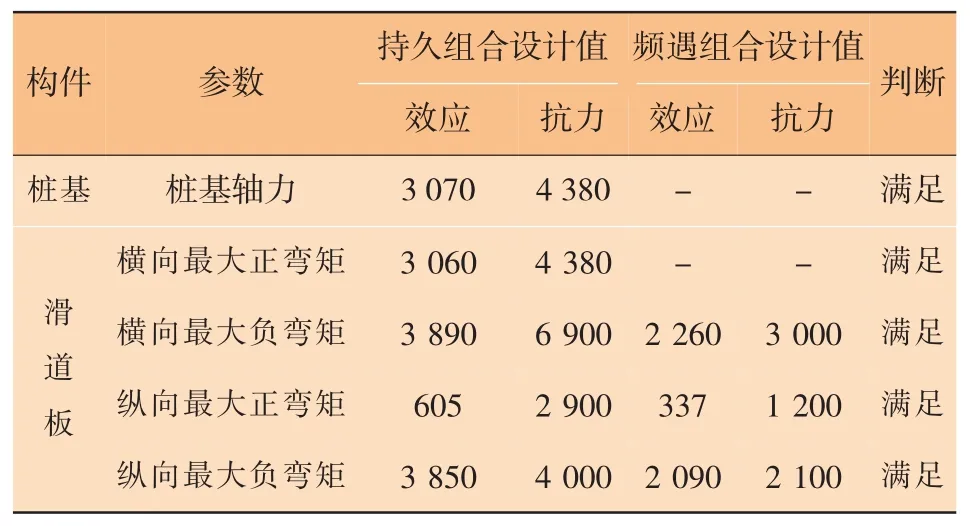

重量转移工况下,新建承台结构上的A3、B3两个支撑点位于两个相同的承台结构上,选取最大支撑荷载51 900 kN计算,根据受力特点进行有限元分析,校核地基承载力。新建承台结构受力计算结果见表3,其结果都满足要求。

表3 新建承台结构受力计算结果

3.3 称重工况

称重工况是装船前载荷转移完毕后,对组块称重以便将DSU等设备放到组块的正下方,称重工况组块由4个支撑点A2、B2、A3、B3支撑,与载荷转移工况相同,其中2号轴线上的A2、B2支撑点在已有滑道结构上,3号轴线上的A3、B3支撑点在新建承台结构上。承台结构及支垫布置方式同重量转移工况。称重工况支撑点位置见图2,竖向荷载数值与载荷转移一致;称重工况每个支撑点各有2个称重区域,每个称重区域平面尺寸为1.5 m×3.3 m,称重区域内布置一定数量的千斤顶。称重工况对于2号轴线上A2、B2两个支撑点,在已有滑道上布置三层滑块,支垫布置方式及荷载传递区域见图2,称重工况已有滑道结构荷载效应设计值与抗力设计值对比都满足要求,见表4。

表4 称重工况已有滑道受力设计值对比结果

3.4 拖拉滑移工况荷载

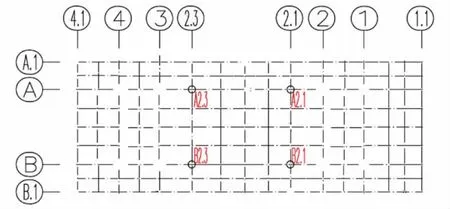

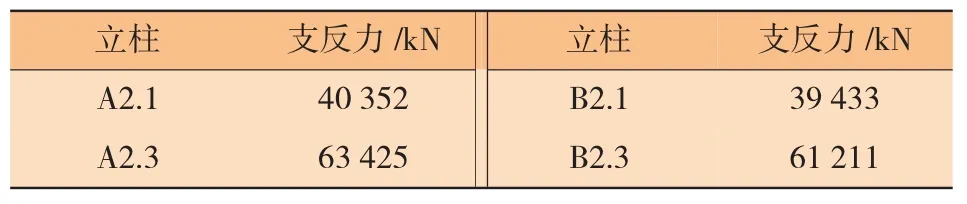

拖拉滑移工况指准备拖拉及拖拉滑移过程中滑靴尚未上驳船的过程。包括滑移前的静止状态(组块重量刚刚全部转移到滑靴上,准备拖拉滑移前)和滑移过程的运动状态(组块被拖拉的过程,即滑靴强制位移10 mm)两种状态。根据设计要求拖拉滑移工况组块由4个支撑点支撑,支撑点下设置滑靴,4个支撑点均位于滑道上,其中2.1轴上的两个支撑点A2.1和B2.1位于东侧滑道板,2.3轴上的两个支撑点A2.3和B2.3位于西侧滑道板,支撑点的位置见图5。与滑移前静止状态和滑移过程运动状态的支撑力,滑移过程运动状态每个支撑点的支撑力大于滑移前静止状态,因此按滑移过程运动状态的支撑力核算滑道结构即可,滑移过程运动状态支撑点荷载数值见表5,此时平台整体变形为58 mm。

图5 拖拉滑移工况支撑点位置

表5 拖拉滑移工况支撑点荷载数值

东方项目组块拖拉滑移工况滑靴下支垫采用了两层滑块,结构类似于重量转移工况,单个滑块尺寸长×宽×高=6.0 m×2.0 m×1.2 m,双层滑道块总高度2.4 m,滑块堆叠底宽2.0 m。拖拉滑移工况滑道上支垫方式及荷载传递区域由滑靴直接传递到滑道上,再由滑道传递到码头地面上,支撑点下两层滑块在滑移过程中,滑块数量按7个计算,根据荷载传递区域计算分析拖拉滑移工况滑道结构荷载效应设计值与抗力设计值满足项目要求,具体见表6。

表6 拖拉滑移工况滑道结构受力设计值对比

4 结束语

针对东方13-2项目质量达17 247 t(包含滑靴质量等)的平台船体,进行了建造工况、重量转移工况、称重工况、拖拉滑移工况等4种工况的研究,确保了该项目的顺利实施,表明珠海场地具备了大型海洋平台的建造和拖拉装船能力,为深水海洋工程建造和施工奠定了基础,其成功实施对后续同类工程项目有着重要参考意义。