液压支架油缸加工工艺分析

李勇勇,文宝红

(西安重装铜川煤矿机械有限公司,陕西 铜川 727031)

液压支架生产中,油缸属于其中的重要部件。其制造方式以及工艺,除了和产品质量有关,也能够影响到生产费用。特别在立柱制造上,因为涉及较多的部件,制造工艺颇为复杂,有着较多的工序,生产速度能够决定生产工期。对此提升制造工艺,属于提高形象、确保支架质量、如期完成制造任务的关键因素。

1 液压油缸的相关介绍

对于液压油缸来讲,其为压力光整制造,根据金属冷塑性特征,通过对滚压设备的使用,向工件施加压力,让金属形成塑性流动,填至低凹波谷,从而实现粗糙值的减小。因为金属塑性变形,导致组织冷硬化,同时减小晶粒直径,产生纤维状,同时产生应力层,进一步增加硬度及强度,对工件的耐磨性及耐蚀性等进行优化[1]。

就液压油缸而言,它主要包含五个部件,比如活塞杆及密封装置等。对于不同的缸来说,其工作原理一般都是类似的,以手动千斤顶为例,事实上,它属于简易油缸。利用手动增压杆能够让液压油从单向阀流入油缸,在这个时候,油缸的液压油就会由于单向阀而无法倒退出来,会迫使缸杆朝上,接着继续让液压油流入液压缸,这样缸杆就会持续向上,如果想要将其下降,仅需将液压阀开启,让液压油倒退回油箱,该原理非常简单,其他原理也是以此为前提进行优化的,气缸及油缸的原理是一样的。

2 液压支架油缸加工工艺分析

对于液压支架油缸加工工艺,本文主要从以下几个方面进行分析:小柱堆焊改成焊套方式、外导套缸筒制造工艺改进、活柱修右端中心孔与刚车工艺台、活塞杆两顶加工工艺等,以供参考。

2.1 小柱堆焊改成焊套方式

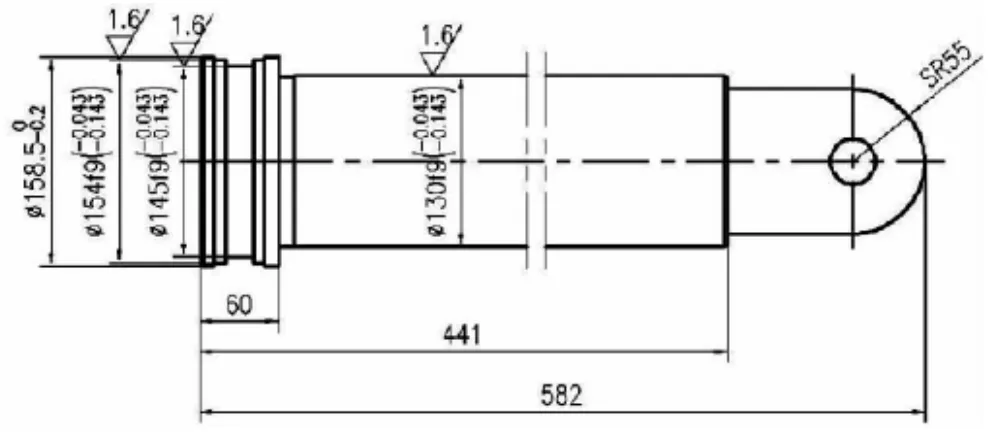

为了满足发展的需要,某厂承担并完成了某一科技项目。该厂自主设置及加工液压支架,对附近一带进行了普及。图1所示为立柱的小柱。结合图中所含信息可知,左端在进行加工之后,尺寸大小是158.5mm。为减少对原材料的使用,通过圆钢开展焊堆,为保证外径以及长度大小依次是158.5mm与60mm,均留下一定的加工余量,外圆大小堆焊到167mm,长度大小堆焊到70mm。对于单边堆焊来讲,其厚度大小是13.5mm,堆焊一道厚度通常情况下是5mm上下,应该堆焊2.7层,四舍五入取三层;对于一次堆焊宽度,通常情况下为15mm上下,每层应该堆焊五道,由此应该堆焊15周圈[2]。

图1 小柱图

因为堆焊区域相对集中,有着很多层堆焊,同时圆钢直径相对小,散热效果不够理想,熔池持续变大,有的时候还超过了电弧。极有可能致使一系列缺陷,比如夹渣,会降低密封性能,难以把控产品质量。另外在堆焊中,左端面没有母材,难以确保70mm的宽度,应该提高堆焊高度,方可符合加工需要。通过讨论选取焊套方式。对坡口进行焊接处理,小柱套选择无缝钢管下料,完成坡口焊接之后,在开展组对焊接。因为在一些位置是无缝钢管,防止了一系列焊接不足,比如气孔,避免形成密封沟槽。焊接强度校核,当处于工作状况,受力大小是1.3*103千牛,焊接坡口深度达到20mm,对于焊缝强度,其大小超过600兆帕,承压能约达到4.5*103千牛,安全系数是3.5,能够符合使用需要。焊接量仅为堆焊的五分之一,切实增加了生产效率,同时保障了产品质量。现如今该厂已生产了数套支架,得到了较好的普及,并且获得了可观的效益。

2.2 外导套缸筒制造工艺改进

部分立柱设计过程中,针对缸口与导向套,为不影响二者的强度,依次提高了二者的直径与厚度,选择外导套设置方法。根据以往工艺,缸筒左端45度倒角,同时完成直口后,针对外导套,对其实行焊接,右端5*45度倒角,加工内控到226mm,在此之后,精镗滚压到230mm处。对于左端倒角和右端直口,是针对273mm外圆,将其视为基准两端,通过四爪撑内孔开展找正,完成对外导套焊接之后,对缸筒开展车倒角。因为孔面和同心度相对大,同时内孔通常存在椭圆,以撑一顶制造之后,极有可能致使精镗时,内孔和中心偏移偏多,C面难以车起来。

通过工艺分析研究,C面难以车起来,主要由于焊外导套前,是针对273mm外圆,将其视为粗基准,然而在完成焊接之后,是将内孔当作粗基准,由此而开展加工的。因为同心圆相差相对大,引起了基准相差相对大,难以符合生产需要。为了确保统一,在直口与倒角之后,先基于缸筒,对其开展粗镗到226mm,完成堆焊后,三爪撑内孔,顶右端开展制造。通过这样的方式,确保了基准的统一,有效处理了相差较大问题。采取如此的生产工艺,该厂生产了1千余颗立柱。

2.3 活柱修右端中心孔与刚车工艺台

立柱中包含较多的部件,尤其是活柱,伴随支架与油缸加工的进步,为了节约原材料,活柱一般实施这样的方式,也就是柱头以及柱管等组焊。活柱的尺寸相对大,能够最大程度减少制造工序,由此提升其生产效率。以往数控车床,通过三爪卡盘夹柱头外圆,顶车左端中心孔,掉头夹左端外圆,采用架柱管右端90mm球头,在此之后,至倒角与中心孔之后,转到磨床磨削。对于数控车床来讲,因为要2次装夹工件,同时需修倒角[3]。通过工艺分析,选取一撑一顶方式制造。

在车柱头位置,针对焊余高与焊瘤,对二者进行焊接,平柱头右端端面,同时实行钻中心孔,右端台阶位置外圆;调头,采用三爪夹工艺台,同样在车柱塞位置,对余高与焊瘤实行焊接,工艺台(其深度达到5mm)与30度倒角,车直径为126mm;转车床,通过软爪撑工艺台,顶尖顶柱头以及沟槽等。因为顶尖顶于右端,无法车削至根部,对此,应当让出一工艺圆台(其直径大小为30mm),于SR90mm之内。精车结束之后,顶C面和中心孔,然后实行磨削。对于工艺台以及C面来讲,因为都属于一次装夹车削面,所以在进行磨削时,可以确保同轴度要求。因为数控车床实施一次装夹,同时在精车结束之后,不至普车,进一步来修右端中心孔与倒角,省去了两道工序与周转次数,一定程度上增加了生产效率,这一加工工艺,被大力推广于立柱制造方面。

2.4 活塞杆两顶加工工艺

不局限于立柱,全部的支架油缸均存在活塞杆。对于液压油缸来讲,活塞杆属于关键的部件,可以实现对动力的传递,其加工速度以及精度,与生产进度有着很大的联系。在以往生产工艺之下,为了易于夹持,在端部处通常会留下一定厚度的工艺圆台,不过针对机床,因为其自身结构的约束,卡爪移动的产生仅存在5mm上下,当更换活塞杆时,因为工艺台大小相差较大,不得不进行拆卸处理,以便能够更好调节卡爪,特别是在样机生产过程中问题更为突出。为了切实提高生产效率,确保产品的质量,确定活塞杆选择两顶制造工艺。

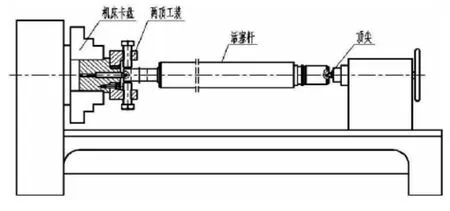

以往工艺是:选择无缝钢管下料,长度制造余量10mm,实行钻中心孔,夹顶外圆以及端面,在此之后是掉头,夹架台阶以及端面,留出足够的工艺台,完成刨扁之后,进行划线处理,然后是开展钻孔操作,在此之后进行热处理,夹顶精车外圆,修中心孔,接下来是进行磨削,最后才是电镀[4]。工艺改进之后是:选择无缝钢管下料,长度制造余量3mm至4mm,基于铣断面,实行钻中心孔,夹顶粗车外圆,完成刨扁之后,进行划线处理,然后是开展钻孔操作,在此之后进行热处理,实施两顶工艺精车(详情如图2),接下来是进行磨削,最后才是电镀。

图2 活塞杆两顶加工

实际进行生产时,可将之前的中心孔进行转变,以产生护锥中心孔,防止出现磕碰,从而对工件带来一定的影响。与此同时,还应借助中心孔进行定位,这样在很大程度上,可以降低更换工件所需的时间,并且可以短时间内完成对卡爪的拆卸,从而极大的减少样机的生产周期。在这一过程中,就加工余量来说,同之前的进行对比,应降低6mm至7mm,在有效降低原材料使用的基础上,还应对车削加工量进行削减。这一工艺在该厂的运用中已经获得一定的成效,加工完成了3000多根活塞杆,进一步增加了生产效率,使其提升了大概10%。基于活塞杆的加工,可以有效缩减加工和周转工序,对于该厂来说,可以每年节省大概20万至30万元,获得了较好的社会及经济效益。

3 结论

通过以上几种生产工艺的优化,比如活塞杆两顶加工,改进了油缸制造工艺,充分保障了油缸质量,很大程度上提高了生产效率,在油缸生产过程中,存在着较大的普及意义。基于此,应该持续探究新的工艺,对将来产品的结构等,实行合理的调节,以便能够更好适应产品,切实满足市场的需求。