青龙寺选煤厂原煤分级筛筛下溜槽的优化改造

王德记,李 军

(国能榆林能源有限责任公司,陕西 榆林 719300)

溜槽是一种依靠煤炭自身重力自流作用来输送物料的设备。在选煤生产中,大多数洗选设备与储运设施之间都是通过溜槽连接。根据输送物料的性质、连接设备间的相对位置,溜槽可采取不同的角度和布置方式,以达到煤流顺畅、使用寿命长、简洁美观、检修方便、安全生产的目的[1-4]。在选煤生产中,溜槽的作用不容小觑,溜槽角度、结构形式、内衬材质、断面尺寸等都关乎煤流的顺畅与否,进而影响到整个生产系统的连续平稳运行。

1 存在问题及分析

青龙寺选煤厂是一座设计能力为5.0 Mt/a的矿井型选煤厂,主要入选青龙寺矿井原煤(3.00 Mt/a)和部分外购原煤(2.00 Mt/a,汽车运输)。该厂入选煤种主要为不黏煤(BN31)和长焰煤(CY41),具有低灰、低硫、中高挥发分、高热值、稳定性好等特性,是良好的动力用煤和化工用煤。

该厂原煤准备系统工艺流程为:入选前,原煤先由2台SLO4373单层双段香蕉筛进行150/13 mm分级,>150 mm块煤经手选后破碎至150 mm以下,与150~13 mm原煤合并,由带式输送机运至主厂房浅槽重介分选机分选;<13 mm末原煤由筛下漏斗式溜槽(203C、204C)收集,经208#刮板输送机转载后运至产品仓储存,直接作为混煤销售。

由于青龙寺选煤厂原煤水分较高(约13%),且矸石泥化现象严重,因此原煤较为湿黏,易造成<13 mm末原煤在筛下溜槽内挂壁、糊堵,甚至堵塞,生产时每天都需要停机进行清理疏通作业。清理疏通作业一般由3人完成,每次用时2~3 h,劳动强度高,安全隐患大,不仅影响生产运行的连续性,降低原煤处理量,且清理时系统其他设备只能空载运行,造成人力、财力、物力资源的浪费。

针对上述问题,对溜槽糊堵、挂壁的原因进行了研究与分析,认为主要原因为以下两方面:

(1)物料性质。该厂末原煤水分较高,且原煤中存在易泥化的泥岩夹矸,从而造成<13 mm末原煤黏性较大,易黏附在溜槽内壁。由于物料特性是不可改变因素,因此若想解决问题,需要从工艺或设备方面着手。

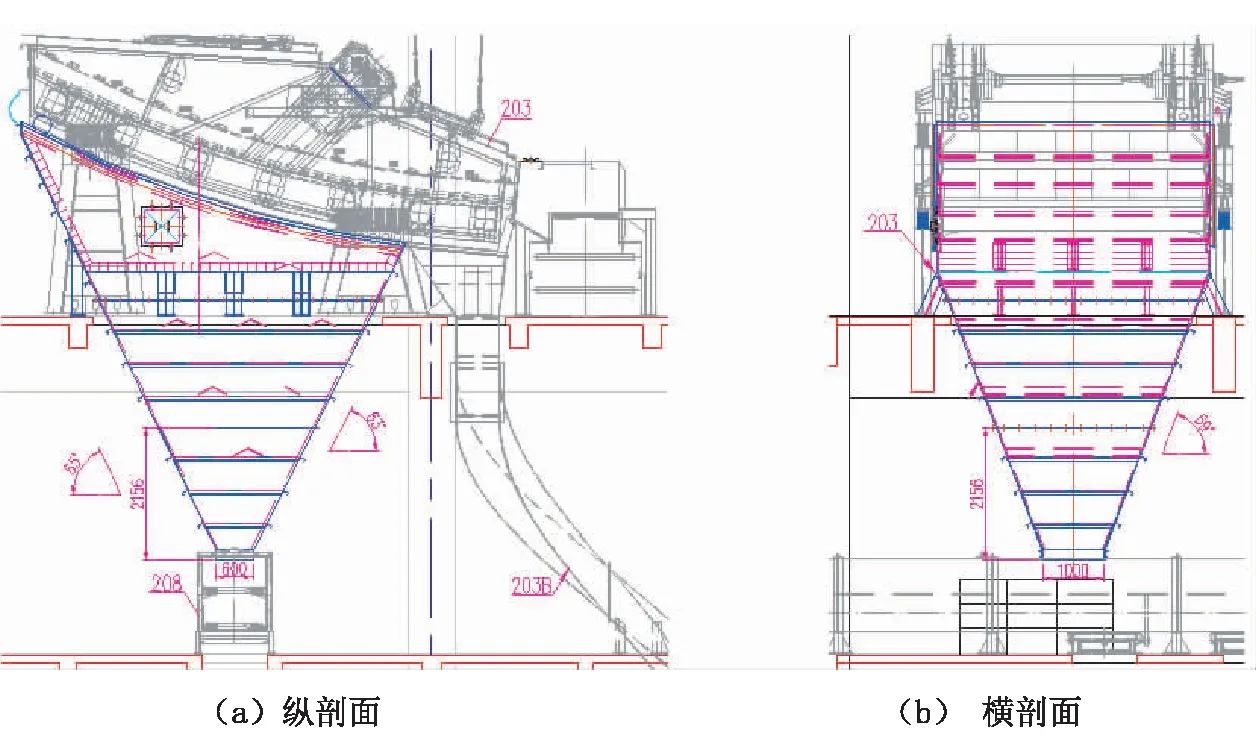

(2)溜槽设计问题。该厂原设计筛下溜槽示意图如图1所示。由图1可以看出,其设计不合理之处在于:一是在溜槽内设置了多层缓冲台,由于末原煤粒度小,颗粒自身重力小,多层缓冲台的设置使得煤流趋于分散,减缓了煤流运动速度,从而加剧了末原煤在溜槽内壁的黏附;二是溜槽角度设计不甚合理,原设计溜槽沿刮板长度方向两侧板角度为69°,另外两侧板角度分别为63°、65°,四面两两交汇处空间角分别为57°、59°,虽然该角度处于运送<13 mm物料溜槽的可用角度范围(55°~60°),但并没有在优选角度范围(60°~70°)之内[1-2],加之<13 mm末原煤中<6 mm部分占比为73.87%,且原煤较为湿黏,溜槽角度更不能完全按照运送<13 mm物料的可用角度选取,而是应当在此基础上增大。此外,该溜槽内壁铺设了铸石板,由于铸石板表面较为粗糙,摩擦阻力较大,也会加剧末原煤在其上的黏附。

图1 原设计筛下溜槽结构示意图

2 优化改造措施[5-9]

2.1 优化原则

(1)溜槽角度应结合物料的粒度和运动速度、溜槽长度和断面尺寸等因素综合考虑,当溜槽长度>2.5 m时,角度应该加大1°~5°。

(2)溜槽角度应比运送常规物料时的溜槽角度大5°。对于水分较大、以0为粒度下限的末煤,溜槽角度宜大不宜小,必要时还要在过煤面铺设磨擦系数小的耐磨衬板。

(3)采用超高分子聚乙烯或不锈钢耐磨衬板的溜槽时,溜槽角度可适当减小3°~5°。

(4)若物料中块煤的含量远低于粉煤的含量时,溜槽角度应按运送接近粉煤粒度的物料选取。

2.2 溜槽结构优化

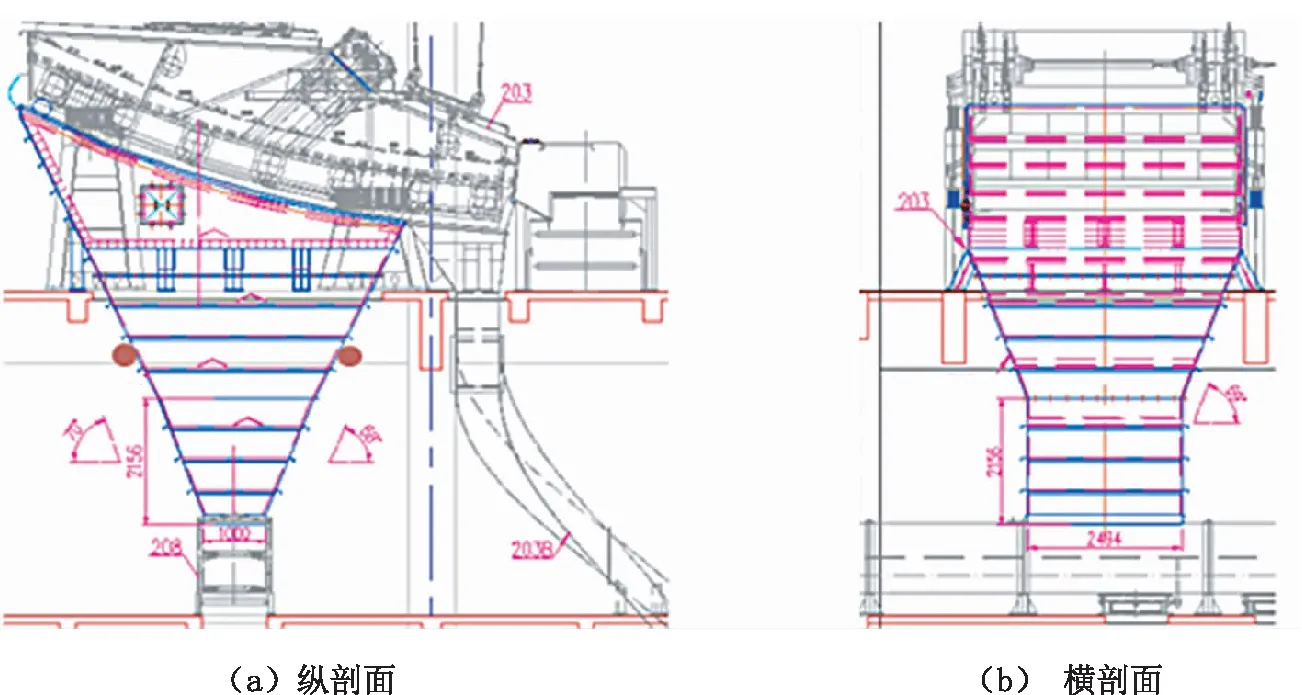

该厂原煤分级筛筛下溜槽分为上下两段,中间通过法兰连接,为了不过度改造,只去掉了其中5组缓冲台,仅对溜槽下段(图1中高度标注为2 156 mm段)进行优化改造。具体作法为:

(1)去掉图1(a)溜槽内部绿线圈出的5个缓冲台,只留其余4个缓冲台。这样既不影响筛机结构的稳定性,又可以确保布料均匀,同时还能增大落煤高差,提高煤流速度,利用煤流运动惯性实现溜槽内壁的自清洁。

(2)优化溜槽下段角度,增大下料口宽度。沿刮板宽度方向,将溜槽下料口尺寸增大至1 000 mm,这样两侧板的倾角可调整为70°、68°。同时沿刮板长度方向,将溜槽的排料口改为垂直状态,使下料口宽度扩大至2 494 mm,以避免下料不畅。

优化改造后的溜槽结构如图2所示。经优化改造,溜槽下料口尺寸由原来的600 mm×1 000 mm增大至1 000 mm×2 494 mm,溜槽角度也相应增大至优选角度范围:沿刮板宽度方向两侧板的角度分别增大至70°、68°,沿刮板长度方向两侧板角度均变为90°,从而确保了溜槽下料的顺畅。

图2优化后筛下溜槽结构示意图

2.3 耐磨衬板选择

在导致溜槽糊堵的因素中,溜槽内壁的光滑度也是一个不可忽视的重要因素。选择合适的耐磨衬板,提高溜槽内壁的光滑度,有助于减轻溜槽糊堵、挂壁程度。

目前,适合作为溜槽衬板的材质有铸石板、耐磨复合刚玉衬板、超高分子聚乙烯板材、耐磨钢板等,各种材质的耐磨性、耐腐蚀性、表面光滑度以及价格均不相同,因此根据输送物料特性和应用场景选择合适的耐磨衬板尤为重要。

铸石板价格便宜,具有良好的耐磨、耐腐蚀性能,其耐磨性能比钢板、铸铁高很多倍。但是,铸石板易碎,不适合用于输送硬度、块度均较大的煤和矸石。

耐磨复合刚玉衬板的耐磨、耐冲击性不如铸石板,但其铺设简单,厚度小,表面光滑美观,因此适用于冲击力较小的场合。

超高分子聚乙烯板材的耐磨、耐腐蚀性能良好,摩擦系数低,物料在其表面的滑动性能好,防噪效果也较好。但是,此种材质表面容易起毛面,必须在工厂定做后运输,施工难度较大[10-11]。

耐磨钢板可分为几类:①低合金结构钢板(Q345),碳含量≤0.2%,锰含量为1%~1.6%,具有较为良好的焊接性能、工艺性能和机械性能,耐大气腐蚀,机械强度较高;②高强度耐磨钢板(NM360),抗磨损能力强,耐磨性是低合金结构钢板的3~5倍,其合金含量低,易于焊接, 其中NM360、NM400、NM550系列的耐磨性能分别是普通钢板的2、2.5、4倍以上;③不锈钢钢板,摩擦系数低,表面光滑,料流在其上流动性较好,可以用于防腐蚀、防锈、防磁化的场所,但在选择时应考虑其焊接性能,此外其价格较贵,大量铺设时需考虑经济成本[12-13]。

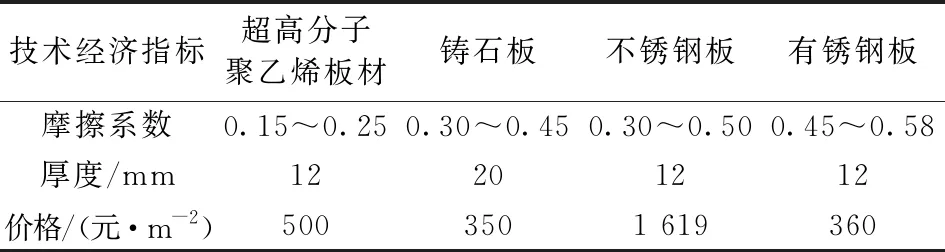

部分材料性能对比见表1。

表1 部分材料性能比较

目前,该厂203C、204C溜槽内衬采用的均为铸石板,现场使用效果不佳。分析认为,<13 mm末煤对溜槽内壁的冲击力虽然不大,但由于该厂原煤湿黏,因此应选择摩擦系数小,物料在其上流动性好的耐磨衬板。综合考虑价格因素,最终选择了超高分子聚乙烯耐磨衬板,将溜槽下段的铸石板衬板换成了超高分子聚乙烯耐磨衬板。

2.4 辅助防堵措施

2.4.1 安装振动电机

振动电机能够产生周期性的振动力,可缓解溜槽内部的糊堵状态。为此在溜槽侧壁安装了2台振动电机,安装位置如图2(a)所示。

振动电机可以采用就地控制方式或PLC集中控制方式。就地控制方式简单,由现场操作人员启动电机,每次启动时间不宜过长,以30 s/次为宜,可通过多次启停振动电机,来实现对溜槽内部糊堵物料的疏通清理。

若将振动电机信号接入全厂PLC控制系统,则可通过PLC控制系统实现振动电机的自动控制,电机启动后运转30 s关闭,经过设定的间隔时长后再次自动启动,如此不断间歇循环工作,即能起到活化溜槽内物料的作用,从而减少末煤在内壁的黏附,最终实现溜槽的定期自动清理。

2.4.2 安装红外对射防堵监测装置

为及时监测溜槽内部的动态信息,还增设了红外对射防堵监测装置。该装置安装在溜槽易堵部位两侧,并将红外对射传感器与振动电机信号关联,在溜槽通畅的情况下,发射端发射信号,接收端接收信号,控制回路正常运转;如果发生堵塞,红外光柱断开,接收端无法接收到红外信号,声光报警装置就会发出报警,由现场工作人员就地控制振动电机或由PLC控制系统自动启动振动电机进行清堵工作。当红外光柱连续时,振动电机即可停止运行[14-15]。

3 优化改造效果

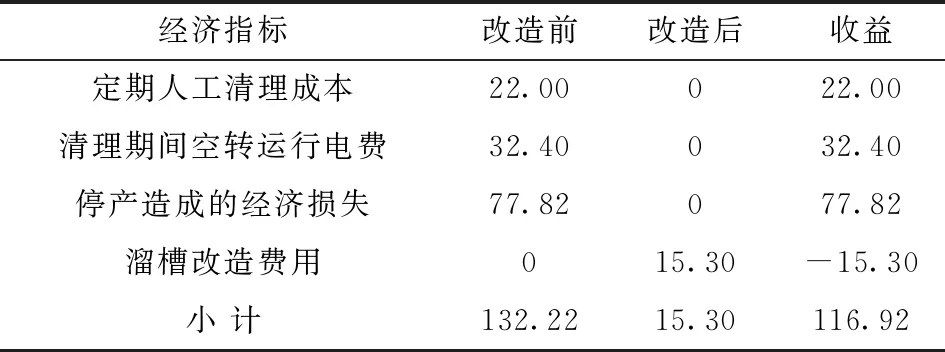

溜槽优化改造前后经济效益对比见表2。由表2可知,在优化改造之前,定期人工清理成本、空转运行电费以及停产造成的经济损失高达132.22万元/a。优化改造后,末原煤在溜槽内挂壁、糊堵问题得到了有效解决,不必再需人工频繁清理疏通溜槽,不仅降低了工人的劳动强度,而且排除了安全隐患,同时确保了生产系统的连续运行。扣除溜槽优化改造费用15.30万元/a,年可节省生产成本116.92万元。

表2 优化改造前后经济效益对比

4 结语

影响煤炭在溜槽内流动性的因素众多,有煤质特性(主要是粒度、水分)、溜槽角度、溜槽结构型式、耐磨衬板材质等。建议在进行溜槽设计时综合考虑上述各因素,在特殊情况下还可采取设置振动器等辅助防堵措施。青龙寺选煤厂针对原煤湿黏造成的末原煤在筛下溜槽挂壁、糊堵严重的问题,通过对溜槽进行结构优化,更换耐磨内衬,增设振动电机和红外对射防堵监测装置等措施,有效解决了溜槽堵塞问题,年可节约生产成本116.92万元,经济效益明显。