原煤深度筛分的探析及实践

孙树亮

(鄂尔多斯市中北煤化工有限公司,内蒙古 鄂尔多斯 017000)

我国是煤炭生产大国,预计2021年原煤产量高达38.5亿t,将原煤进行洗选加工处理是实现煤炭高效利用的重要过程,也是提高商品煤质量、实现煤炭清洁利用和可持续发展的基础和前提[1-2]。但随着机械化采煤技术的不断提高,细颗粒煤量急剧增加,在治理煤尘时喷洒了大量水,使原煤水分大大增加(水分在10%~15%),潮湿细粒级原煤在筛分过程中极易造成黏煤堵孔现象,造成筛面滞煤,筛分效率降低,给原煤洗选造成极大困难[3-4]。为解决潮湿细粒级物料难于深度筛分的难题,国内外学者做了许多深入研究[5-6]。NORGATE T E等[7]研究了潮湿和黏性物料在筛上和筛下商品中的分布规律,并得到一个适用于湿黏细粒级物料的数学模型。HOLLINDERBAUMER E W等[8]通过对筛面进行加热并在原煤中添加吸水剂等相关措施来降低湿物料外在水分,克服筛面黏料和堵孔现象。

国内大量科研人员也在湿黏细粒煤筛分的实践中得出,提高原煤入选比例有利于提高商品煤的热值[9-10]。尽管深度筛分技术已经相对成熟,但一般多用于水分低的原煤[11-12]。水分高、发热量低、黏度大的原煤在洗选后虽会降低部分粒级的原煤灰分,但选后水分增加会大大影响原煤的发热量,进而降低企业经济效益。

色连二矿位于鄂尔多斯高头窑矿区,煤种以不黏煤为主,并有少量长焰煤,均属于低变质程度、年轻的烟煤。由于煤化程度低,孔隙率和比表面积大,煤中氧碳比(O/C)大,亲水极性官能团多,导致原煤水分偏高。根据同一矿区同煤种、同煤层、同采煤方法的生产矿井提供的生产数据,原煤全水分达到24%。高水分煤具有两个特点:一是黏度大、湿度大,容易造成传统筛网堵塞,筛分效率低下,导致煤泥量增加;二是表现出吸水性,煤入水后水分大幅提高,对于比表面积大的细粒级原煤,煤入水后增加的水分比洗选后降低的灰分对发热量的影响更大,部分粒级出现发热量负增长。

为解决上述问题,结合国内外筛分技术发展现状[13-14],该厂在高水分原煤入选工艺上创造性地提出深度筛分工艺,即将入选后发热量大幅增加的各粒级入选,将入选后发热量不增加甚至降低的各粒级直接旁路。实现深度筛分的核心设备是弛张筛,该设备在低水分原煤的淮南矿区率先获得成功应用,在高水分原煤的韩家村也通过工业试验,获得了较好的筛分效果,是解决高水分原煤筛分的重要设备。

1 创新研究

2012年11月至2013年6月,该厂先后考察调研了弛张筛的使用情况,与博后筛、香蕉筛相比,弛张筛具有以下特点:

(1)筛板作弛张运动,振动频率为800次/min,干法筛分分级粒度可达3 mm,且分级效率高,原煤水分在5%时,6 mm分级筛分效率在90%左右。

(2)采用电机驱动,筛分机转动部件少,运行可靠性高,日常维护工作量少,利用率高。与博后筛相比,电耗、油耗、故障率等大大降低。

(3)筛板的固定不需要任何螺栓,拆装方便,使用寿命长。

(4)筛分机安装在中空的橡胶弹簧上,减振效果好,噪声低,弹簧寿命长;设备自带除尘系统,产生粉尘量小。

(5)浮动筛框振幅可调,最大振幅可达到18 mm。物料振动强度在10~50 g内可调,筛孔不容易堵塞,对难筛物料的筛分效率较高,可降低工人清理筛面的劳动强度。

(6)筛分效率高,筛面具有自清洁能力,适用范围广,设备结构简单,维护量小,可以满足深度筛分生产需要。

2 技术应用分析

2.1 原煤筛分资料

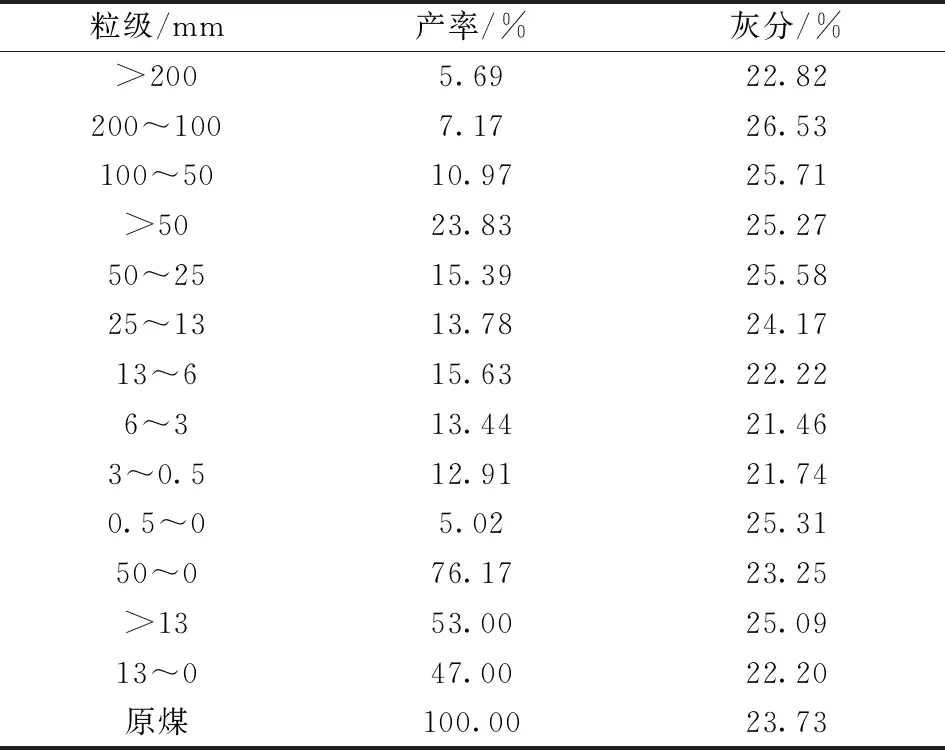

表1为色连二矿原煤筛分试验结果。从表1可以看出:原煤灰分为23.73% ,为中灰煤;主导粒级为>50 mm粒级,产率为23.83%,灰分为25.27%;>13 mm粒级块煤含量为53.00 %,累计灰分为25.09%。>13 mm各粒级灰分均高于原煤灰分,说明块煤含矸石量较多,块煤通过洗选后灰分可明显降低。<0.5 mm煤泥产率为5.02%,但是灰分为25.31%,高于邻近各粒级的灰分,说明矸石易碎。

表1 原煤筛分试验结果

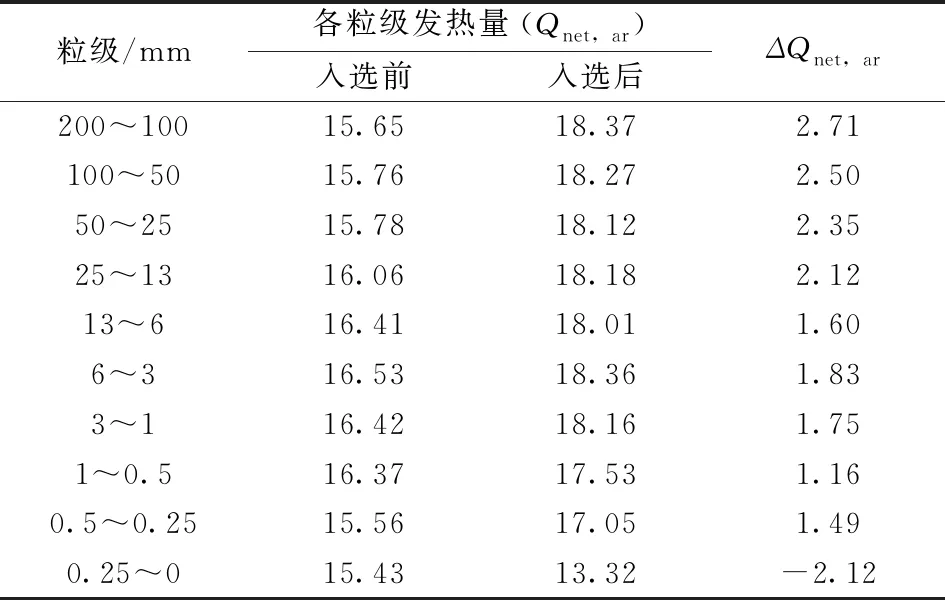

表2为洗选前后各粒级发热量变化统计结果。

表2 洗选前后各粒级发热量变化

由表2可以看出:原煤经洗选后,各粒级发热量均可得到提高。当粒度从150 mm减小至0.25 mm时,原煤洗选前后发热量增量从2.71 MJ/kg降至1.49 MJ/kg,0.25~0 mm粒级物料洗选后发热量不但没有增加,反而降低了2.12 MJ/kg。经测算,原因为原煤经洗选后灰分降低,但是水分增加,从而导致产品发热量出现负增长。

综上,随着粒度的减小,发热量提高的幅度越来越小,同时筛分效率降低,导致煤泥量大幅增加。因此确定最佳的分级粒度是深度筛分工艺各环节能力匹配的关键。

2.2 经济评价

为了确定最佳分级粒度,分别对0、3、6、13 mm四种分级粒度进行经济比较。其中,原煤及产品价格按照调研收集的邻近矿井实际销售价格,煤洗选成本按10元/t,工艺为1.8 g/cm3排矸,产品结构为混煤(洗精煤、旁路原煤、压滤煤泥等混合后的产品)。

(1)6 mm分级效率。6 mm分级在淮南矿业集团的谢桥选煤厂和张集二号选煤厂筛分效率超过80%,但在色连二矿周边的韩家村选煤厂工业试验中筛分效率为60%~80%,故据此将6 mm筛分效率取中间值70%。

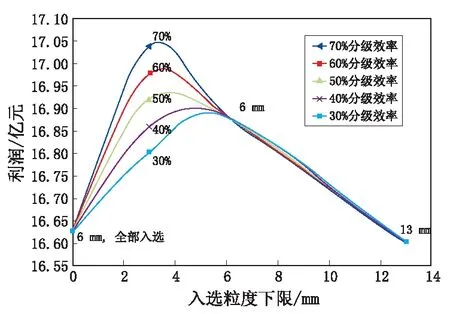

(2)3 mm分级效率。3 mm分级在国内高水分原煤中尚未得到运用,设计分别按照分级效率为30%、40%、50%、60%、70%五个值进行比较。计算结果如图1所示。

图1 不同分级粒度时的经济效益变化曲线

由图1所知,从不同分选粒度的经济效益变化曲线进行分析,得到以下结论:

(1)分选粒度为0,即原煤全部入选时经济效益要高于分选下限为13 mm。

(2)分选粒度为6 mm的经济效益要高于分选下限为0、13 mm。

(3)分选下限为3 mm时,经济效益受分级效率波动影响大。当3 mm筛分效率低于50%时,经济效益不如分选下限为6mm时;当3 mm分级效率达到50%时,其经济效益与分选下限为6 mm时接近,但是优势不明显;当3 mm分级效率达到60%、70%时,经济效益增幅明显。由于3 mm筛分技术不成熟,分级效率要达到60%具有极大的风险,因此设计推荐采用6 mm分级,同时预留了3 mm分级的功能,以期获得最佳经济效益。

2.3 工艺流程

根据确定的分级粒度制定工艺流程:200~13 mm块煤采用浅槽重介分选,13~6 mm末煤采用两产品重介质旋流器分选,<6 mm粉煤直接旁路。煤泥采用两段浓缩、两段回收工艺。

3 深度筛分技术创新点

深度筛分技术在色连二矿选煤厂得到首次应用。该技术很好地解决了原煤难筛、部分粒级原煤入选后发热量不增反降的难题。色连二矿原煤具有高水分的特点,深度筛分技术的应用,提高了产品发热量,可带来较大经济效益和社会效益。深度筛分技术具有以下创新点:

(1)达到6 mm筛分,筛分效率为75%以上。

(2)设计中煤泥水系统设备数量减少45%。

4 深度筛分技术现场应用

4.1 生产情况

色连二矿选煤厂于2015年4月进入试生产阶段,现场共计安装使用6台弛张筛。两个系统进行生产,分别采用3台宾得和3台奥瑞弛张筛(筛板筛孔为6 mm)对原煤进行筛分。由于在实际生产中很难精确地把筛分作业中的产品质量称出来,但可以按筛分作业的各产品比例进行分析,从而测得筛分作业给料、筛下产物和筛上产物所通过筛孔尺寸的细粒级质量百分数得出筛分效率(E)[15],计算公式如下:

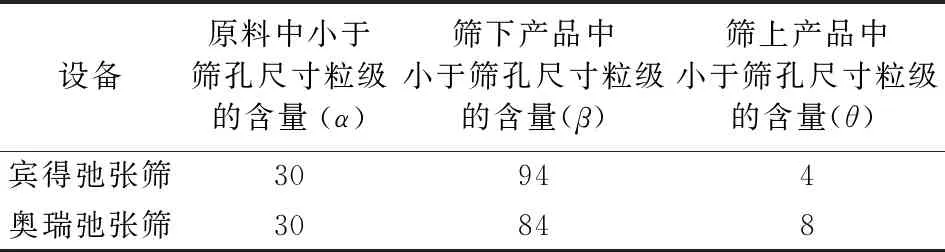

式中:α为原料中小于筛孔尺寸粒级的含量,%;β为筛下产品中小于筛孔尺寸粒级的含量,%;θ为筛上产品中小于筛孔尺寸粒级的含量,%。

表3是色连二矿对现场生产样进行采样称重计算统计的细粒级质量的百分数。通过计算公式可以得出E1(宾得)=90.52%,E2(奥瑞)=81.01%。由此可见,弛张筛对细颗粒物料具有较好的筛分效果,且根据设备厂家的不同,筛分效率有所差异,但都达到了75%的设计要求。

表3 小于筛孔尺寸的细粒级质量的百分数

4.2 矿井比较

色连二号矿井位于高头窑矿区中部区域,北部为高头窑矿,西部与城梁矿接壤,东部为色连一矿。其中城梁矿为在建矿井,且主要可采煤层均未揭露,仅有色连一矿、高头窑矿井为生产矿井,且可采煤层、煤种、开采方式等均与色连二号矿井基本相同。

4.2.1 高头窑矿

高头窑矿选煤厂设计能力为10 Mt/a,>13 mm块煤采用浅槽重介分选+煤泥压滤回收工艺。筛分系统仅配备了两台分级筛,筛分能力差,在筛分后直接将<13 mm粒级筛下物直接作为产品进行掺配。在原煤条件不好的情况下,由于筛分能力不足无法筛透,只能更换筛板,13 mm筛板换成17 mm或25 mm筛板。高头窑矿选煤厂2015年共计入选原煤5.44 Mt,销售产品4.68 Mt,块精煤及粗煤泥产率46.41%,末煤产率40%,混煤产品产率86.41%。其中原煤平均灰分为32.10%,水分为26.40%,发热量为13.94 MJ/kg。块精煤及粗煤泥混合产物灰分为8.54%,水分为25.20%,发热量为20.18 MJ/kg。块精煤与<13 mm末煤混合的最终产品灰分为19.26%,水分为27.75%,发热量为16.49 MJ/kg。

4.2.2 色连一矿

色连一矿由内蒙古同煤鄂尔多斯矿业投资公司建设,矿井生产能力为10 Mt/a,选煤厂生产能力为5.0 Mt/a,采用浅槽重介+分级旋流器+板框压滤机联合工艺。<13 mm粒级旁路直接掺配到产品中,生产产品的发热量分别为19.25 MJ/kg(产率40%)、16.24 MJ/kg(产率35%)。由于发热量在15.91 MJ/kg以下的产品无销路,只能廉价销售,若将两种产品混合,可成为发热量在17.16 MJ/kg左右的混煤产品,但仍无法销售。

由于产品结构差异,产品无销路,色连一矿选煤厂现已停产。

4.2.3 色连二矿

色连二矿选煤厂属于矿井型选煤厂,入选原煤来自色连二号矿井。建设规模与矿井相同,为10.00 Mt/a。该厂200~13(17)mm原煤采用浅槽重介分选机分选,13(17)~6 mm末原煤采用有压两产品重介质旋流器分选,<6 mm粉煤旁路,3~0.25 mm粗煤泥采用弧形筛+高频筛+煤泥离心机脱水回收,<0.25 mm细煤泥经两段浓缩后采用筛网沉降式离心机和板框压滤机联合回收。

2015年色连二矿选煤厂入选原煤127万t,发热量为12.35 MJ/kg;粉煤发热量为11.89 MJ/kg,粉煤产率为26.65%;产品产量为72.66万t,发热量为18.53 MJ/kg,产品产率为48.97%。2015年矿井生产的原煤大部分为矿井掘进煤,几乎无洗选及利用的可能,但通过深度筛分技术的应用变废为宝,为矿井生产了合格的产品及部分可以销售的粉煤。

2016年色连二矿选煤厂入选原煤为294.6万t,发热量为14.86 MJ/kg;粉煤发热量为14.61 MJ/kg,粉煤产率为34.09%;产品产量为212.27万t,发热量为18.41 MJ/kg,产品产率为81.59%。在同样的原煤煤质条件下,色连二矿选煤厂通过采用深度筛分技术,不仅满足了用户的产品要求,还获得了较高的回收率。

5 结语

高头窑矿隶属的集团公司内部有自营的电厂,无论何种产品都可以内部消化,不影响矿井效益。色连一矿已经由于销路及效益问题处于停产状态。

色连二矿克服众多不利的影响因素,通过使用深度筛分技术,将矿井生产的原煤进行了洗选,最大限度地发挥了选煤厂的加工功能。色连二矿选煤厂粉煤产率为30.55%,2015年将低质的工程煤进行了洗选,生产出72.66万t的商品煤,创造经济效益5 086万元。色连二矿选煤厂将深度筛分技术应用到设计及生产中,具有较高的创新性,实践证明该项技术是可行的、成功的。