一种可升降灯的多目标优化设计

孔俊超,顾 猛,陈世雨,王 硕

巢湖学院机械工程学院,安徽合肥,238000

电灯为人造照明用具,能将电转化为光,大大推动人类文明的进步[1]。家用电灯基本固定在较高位置的天花板上,清洁和维修时会威胁维护人员的安全[2-3]。电灯高度和角度不可调,光线只能保持一种亮度,使用者可能会长期处于偏亮或偏暗的光照条件下,对使用者的视力造成伤害[4-5]。因此有必要设计一种可实现升降和光照方向改变的电灯。

本文设计一种可升降电灯,包括可控制升降的灯架升降机构和调节光照角度的灯架变向机构。以蜗杆头数、模数、蜗杆分度圆直径为变量,根据蜗轮体积最小和损失率最低的工作要求,建立目标函数。对比传统设计和优化设计的结果,效率提高,说明优化设计结果的传动性能得到改善。

1 工作原理

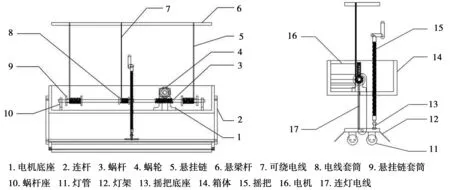

可升降电灯由主运动的灯架升降机构和调节光照角度的灯架变向机构两部分组成。图1为可升降电灯的结构示意图,包括电机底座、连杆、蜗杆、蜗轮、悬挂链、悬梁杆、可绕电线、电线套筒、悬挂链套筒、蜗杆座、灯管、灯架、摇把底座、箱体、摇把、电机、连灯电线。

图1 可升降式的结构示意图

可升降电灯中两个机构的工作原理如下:灯架升降机构用来控制整个升降灯的工作高度。电机作为动力来源,其上配合蜗轮,蜗轮与蜗杆啮合并使其转动。蜗杆左右两边分别安装悬挂链套筒,中间安装有电线套筒。当蜗杆转动时,带动悬挂链套筒以及电线套筒的转动,进而使得悬挂链与电线分别绕着其对应的套筒缠绕。在此过程中,灯架通过连杆的连接而随着箱体上下升降;灯架变向机构用来调整光照的倾斜角度。在此机构中,箱体开有螺纹孔,摇把与螺纹孔配合,通过转动摇把可使摇把上下运动;灯架上固定有摇把底座,摇把与摇把底座为球铰链连接。当转动摇把时,可使灯架发生倾斜,从而完成灯架变向功能,使灯管向灯架倾斜的方向发光。

2 设计变量和目标函数

2.1 设计变量

对蜗轮蜗杆传动,设计变量通常为模数m、蜗杆头数z1和蜗杆分度圆直径d1。蜗轮蜗杆传动中,蜗杆和蜗轮能正确啮合,则中间平面上,蜗杆的轴面模数与蜗轮的端面模数相等,得

ma1=mt2=m

(1)

其中,模数m为标准值,由文献[4]得m=[1,1.25,1.6,2,…,12.5,16],单位为毫米。

单头蜗杆传动的传动大,但效率低。为提高效率,应增加蜗杆的头数。而头数过多,加工制造困难。蜗杆头数z1通常为2、4、6,取蜗杆头数z1为2。

为限制蜗轮滚刀的数目和滚刀的标准化,已标准化的蜗杆分度圆直径d1为:

d1=q×m

(2)

其中,q为已标准化的蜗杆直径系数,由文献[4]得d=[18,20,22.4,…,200],单位为毫米。蜗杆模数和分度圆直径为标准值,即蜗杆系数m2d1为标准值。

2.2 目标函数

为提高蜗轮蜗杆传动的减摩抗磨性能,蜗轮齿圈通常由灰铸铁、青铜等耐磨性能好的贵重材料制造。为节省贵重有色金属,使机械更紧凑、成本降低,应使设计蜗轮的轮缘部分体积V最小,得

(3)

其中,B为蜗轮的齿宽,de为蜗杆的外圆直径,d0为蜗杆的内径。

由文献[6-7]得:

(4)

其中,ψb为齿宽系数,z2为蜗轮齿数,ψe为外径系数,u为齿数比,z1为蜗杆头数,ψb、ψe根机械设计手册[8]可确定。

蜗轮蜗杆传动的效率通常较低,只有0.75~0.92,效率η为:

(5)

其中,γ为蜗杆分度圆上的导程角,φv=arctanfv为当量摩擦角,fv为当量摩擦系数。损失率ξ为:

ξ=1-η

(6)

蜗轮蜗杆机构的蜗轮体积V、蜗杆传动效率ξ,确定的优化目标函数F(V,ξ)如下:

F(V,ξ)=x1×V+x2×ξ

(7)

其中,x1为蜗轮体积权重系数,x2为蜗杆传动效率倒数的权重系数。在实际设计中,为兼顾蜗轮体积、蜗杆传动效率的重要性,相对重要参数的权数取大一点,满足权数之和为1。

3 约束条件

3.1 蜗轮的接触疲劳强度

由Herz公式得,蜗轮接触疲劳强度的设计计算公式为:

(8)

其中,KN为接触疲劳强度的载荷系数,T2为蜗轮的公称转矩,[σH]为蜗轮的许用接触疲劳强度。

3.2 蜗轮的弯曲疲劳强度

由蜗轮的齿根弯曲疲劳强度,得设计计算公式为:

(9)

其中,KF为齿根弯曲疲劳强度的载荷系数,T2为蜗轮的公称转矩,[σH]为蜗轮的许用接触疲劳强度。

3.3 蜗杆的刚度

蜗杆受力会产生过大的变形,造成轮齿的载荷集中,影响蜗轮和蜗杆的正确传动,有必要对蜗杆刚度校核。蜗杆的最大扰度y应满足

(10)

其中,Fr1为蜗杆所受径向力,Ft1为蜗杆所受圆周力,E为蜗杆弹性模量,I为蜗杆危险截面的惯性力矩,L为蜗杆两端支撑之间距离,初步取为0.9d2,[y]为许用扰度,通常为d1/1 000[9-10]。

(11)

其中,df1为蜗杆的齿根圆直径。

4 基于MATLAB的主运动升降机构优化设计

可升降电灯的灯架升降机构中蜗轮蜗杆机构参数如下:蜗轮转速n2=30 r/min,生产阻力F=100 N,输出轴的轴径d=40 mm,齿数比u=18,工作平稳。蜗轮齿圈材料为ZCuAl10Fe3,接触疲劳强度极限σHlim=200 MPa,弯曲疲劳强度极限σFlim=90 MPa,传动效率η=0.88,寿命Lh=1 000 h。在不同蜗杆模数m、齿数z1、蜗杆直径系数q下,使得机构满足体积最小、损失率最低的要求。

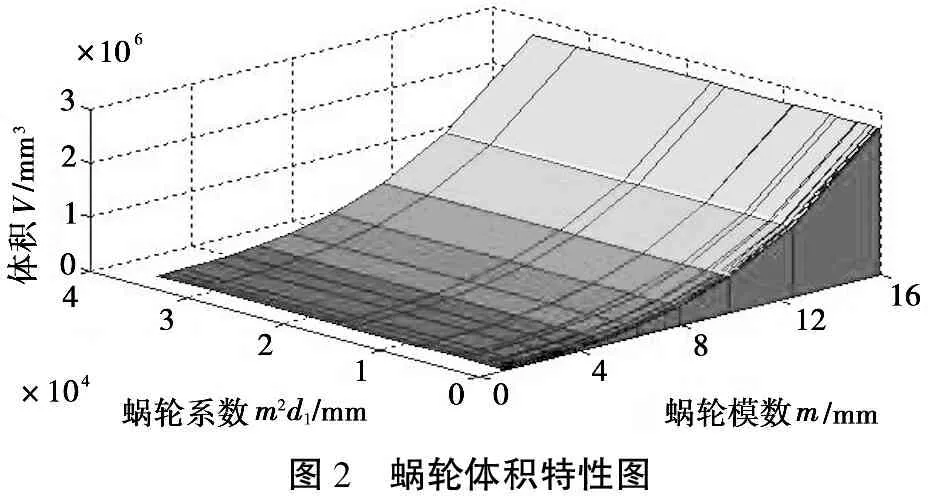

4.1 蜗轮体积特性分析

图2为不同蜗轮模数和蜗杆系数的蜗轮体积特性图,蜗轮体积的变化范围为0~ 2.72×106mm3。模数m为反映蜗轮的尺寸参数,模数m增大时,蜗轮体积增大;模数m不变,蜗杆系数增大时,即蜗杆直径d1增大,对蜗轮的直径和齿宽B并不影响,故而不影响蜗轮的体积。

图2 蜗轮体积特性图

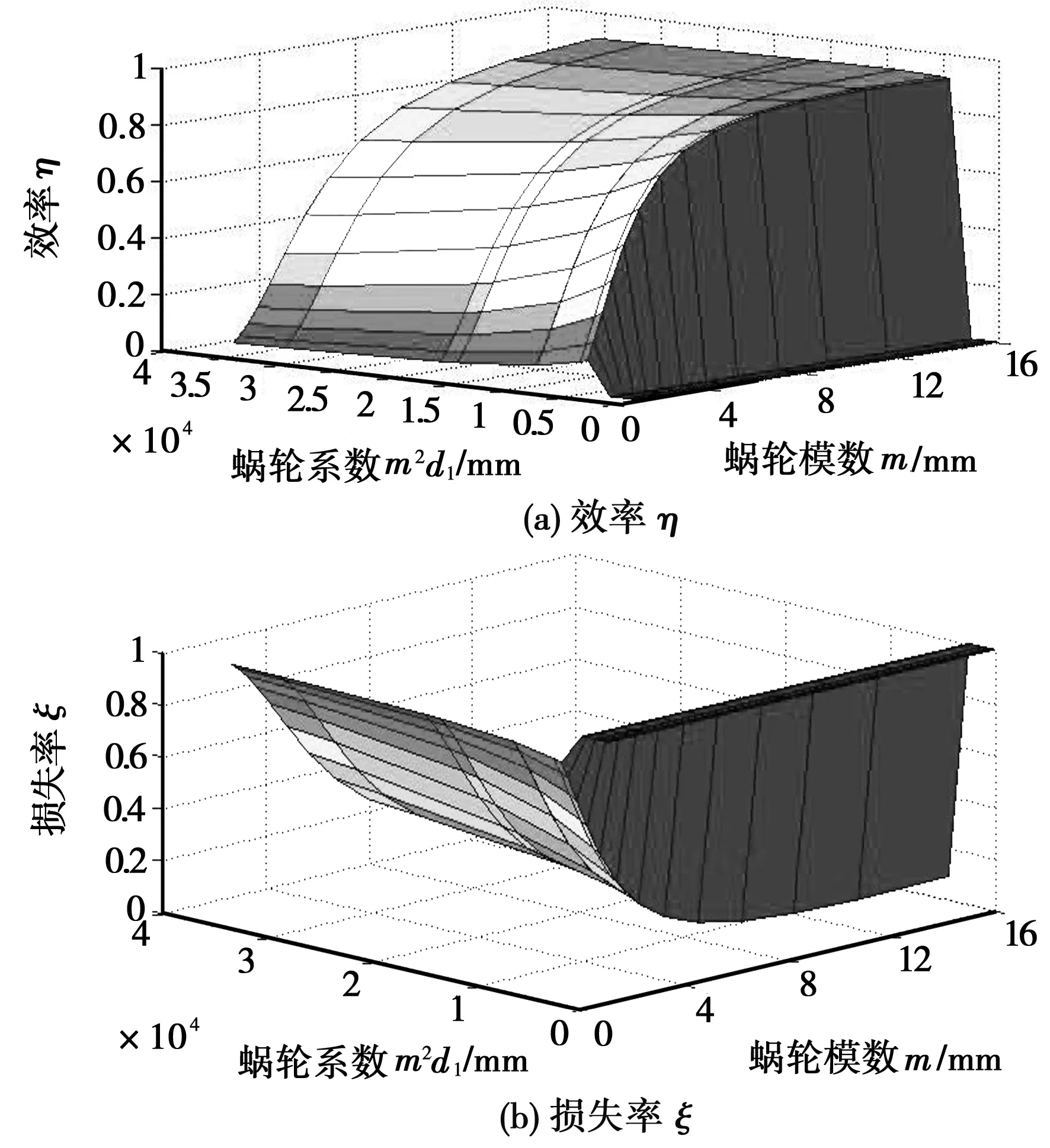

4.2 蜗杆传动效率η和损失率ξ特性图

图3为不同蜗轮模数和蜗轮系数的蜗杆传动效率η、损失率ξ的特性图。如图3(a),蜗杆传动效率η的变化范围为0~0.92。当模数m较小(小于8 mm)时,导程角γ和γ+φv相差较大,此时m增大,导程角γ明显增大,而γ+φv基本为φv,因此效率η增大;当模数m较大(大于8 mm)时,导程角γ和γ+φv相差不大,此时m增大,导程角γ和γ+φv基本一致,因此效率η基本不变。当模数m不变,蜗杆系数增大时,即蜗杆直径d1增大,导程角γ减小,效率η减小。

图3 蜗杆传动效率η和损失率ξ的特性图

如图3(b),蜗杆损失率ξ的变化范围为0.08~1。当模数m较小(小于8 mm)时,导程角γ和γ+φv相差较大,此时m增大,导程角γ明显增大,而γ+φv基本为φv,因此损失率ξ减小;当模数m较大(大于8 mm)时,导程角γ和γ+φv相差不大, 此时m增大,导程角γ和γ+φv基本一致,因此损失率ξ基本不变。当模数m不变,蜗杆系数增大时,即蜗杆直径d1增大,导程角γ减小,效率η增大。

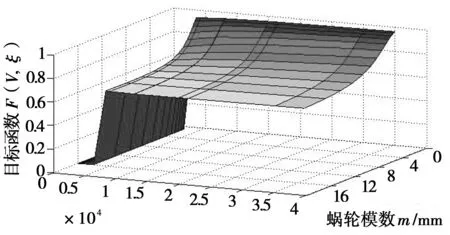

4.3 主运动机构的优化设计

图4为不同蜗杆模数和蜗杆系数的升降机构优化设计曲线。当模数m增大时,损失率ξ减小、体积V增大,此时损失率ξ为主要因素,因此目标函数F(V,ξ)减小。当蜗杆系数增大,模数m不变时,蜗杆分度圆直径d1增大,而蜗轮体积V不变,但损失率ξ增大,目标函数增大。

图4 升降机构的优化设计曲线

优化表1中任意参数a的幅度,令为

(12)

如表1所示,在满足蜗轮的接触疲劳强度、弯曲疲劳强度、刚度三个条件的传统设计结果为:模数m为4 mm、蜗杆系数m2d1为640 mm3、蜗轮体积V为1.84×105mm3,最大效率η为0.83,最小损失率ξ为0.17,目标函数值为0.12。优化设计结果为:模数m为16 mm、蜗杆系数m2d1为 9 000 mm3、蜗轮体积V为2.72×106mm3,最大效率η为0.92,最小损失率ξ为0.08,目标函数值为0.63。

传统设计和优化设计的比较结果表明:传统设计主要考虑尺寸,设计体积相对较小,但传动效率低,蜗轮磨损严重、严重影响传动性能。优化设计后,最大传动效率η增大10.84%、最小损失率ξ减小52.94%。优化设计明显优化效率和损失率,即摩擦磨损减少、传动性能良好,但尺寸相对较大。

5 结 语

本文设计了一种可升降电灯,由主运动的灯架升降机构和调节光照角度的灯架变向机构两部分组成。在满足正常适用要求条件下,以蜗杆头数z1、模数m、蜗杆分度圆直径d1为自变量,根据蜗轮体积V最小和损失率ξ最低,建立目标函数F(V,ξ),对蜗轮蜗杆传动机构的尺寸优化。优化设计后,最大传动效率η增大10.84%、最小损失率ξ减小52.94%。优化设计明显优化效率和损失率,即摩擦磨损减少、传动性能良好,但尺寸相对较大。