TFT-LCD行业液晶玻璃切割Dummy管控与改善

伍飞高,李 睿,吕凤珍,刘富青

(合肥鑫晟光电科技有限公司MDL 技术部,安徽合肥 230012)

0 引言

随着现代信息技术的快速发展,液晶面板有功耗低、辐射低、色彩饱和度好、轻薄等优点,使得消费者对液晶显示屏的需求量越来越大[1]。现在液晶显示器和液晶电视已经走进了千家万户,而且显示尺寸越来越大,价格却不断降低[2]。这同液晶面板厂家不断投资高世代生产线、增大基板尺寸和应用新技术来降低成本是分不开的[3]。显示器未来需要集成的功能将不断增多,这是作为物联网终端信息出入口的必然[4]。

随着显示技术的不断发展,TFT-LCD(Thin Film Transistor Liquid Crystal Display,薄膜晶体管液晶显示器)液晶显示技术取得了重大关键技术的突破,已进入快速成长时期[5]。TFT-LCD技术的日趋成熟,产品质量概念不断演进,用户审美不断提高。窄边框、无边框产品(Boardless)已经走进人们的日常生活。无边框较有边框产品在美观以及产品尺寸方面有较大的优势。

可以预见,在不久的将来,各大厂商必将会推出各自的窄边框或无边框显示产品[6]。无边框产品意味着玻璃边缘暴露于可视范围内,因此,对LCD 切割质量和产品良率要求很高。

切割质量取决于对切割产生的凹坑(Chip)、横向损伤(Lateral Crack)、毛刺(Burr)、裂纹等缺陷的严格管控。因此,为保证良好切割效果,确保切割工艺过程至关重要。为了满足窄边框的要求,现在各面板厂大量开发GOA 产品(原Gate 边COF删除,该部分驱动电路IC 集成在玻璃边缘),GOA 产品的三边为齐边(TFT 与CF 平齐切割),一边是阶梯边(TFT 尺寸长于CF尺寸),由于齐边切割工艺比较成熟,缺陷很少,工艺难点主要集中于阶梯边切割。由于阶梯边TFT 尺寸长于CF,且该部分CF玻璃需要在切割后舍弃且无像素设计,行业内称该部分玻璃为Dummy(残材)。由于该处采用的是单侧切割的方式,切割压力无法完全渗透进玻璃,导致CF 侧Dummy 经常残留在Panel 上,难以去除。

切割完成后取屏用Transfer hand 治具无法彻底去除残留Dummy,此Dummy 如被带入后工序,将导致Panel 破损报废,CT Block(Cell Test 工序点灯检测治具)损坏,如Cell Test 未拦截,将在后段Bonding(热压)工序对Bonding Tool 造成损害。通过分析Dummy 构造及切割工艺,收集大量数据,建立Dummy 管控理论模式,并对其进行试验,找到一种具有较明显改善效果的方法。

1 切割原理

刀轮运动的轨迹称为切割线[7]。切割是指对刀轮施加一定的外力,玻璃在切割后形成一条连续的切割线;裂片是指在切割线上追加一个外力,中间裂痕(垂直裂缝)就会沿着切割方向延伸,直至玻璃分离。通过高浸透Cutter(刀轮,材料为金刚石)的切割,使玻璃产生垂直裂缝,这种裂缝可以进行到玻璃厚度的80%~90%,最后通过裂片和取片单元,使基板完全断裂分离成单个屏。垂直裂缝的产生原理如图1 所示。Cutter 在一定的压力下在玻璃表面滚动,玻璃表面产生横向和纵向裂纹,随着裂纹的产生,在玻璃的内部形成肋骨状裂纹(玻璃厚度的10%~20%),在玻璃的内部应力下形成纵向裂纹。横向裂痕是切割中产生缺口的根源。

图1 垂直裂缝产生原理

横向裂痕的产生决定于以下3 点:①切割压力:压力越大越易产生;②刀轮齿的角度:角度越大越易产生横向裂痕;③玻璃材质不同裂痕传播不同。

随着横向裂痕的传播,将会吸收部分残留应力,导致分断张力的增加,易于玻璃的分离。肋骨状裂纹与切割效果密切相关,且易观察,关系着切割的品质,是实际生产中切断品质的主要管理项目。

2 切割工艺

TFT-LCD 技术中8.5 代线的玻璃基板尺寸为2500 mm×2200 mm。切割和裂片的目的是将已经组装好的大尺寸液晶基板通过一定的方法分离成所需要的尺寸。在TFT-LCD 切割中,往往要将大板切割成稍小的Q-Panel。由二次Cut 进行Q-Panel 切割,二次Cut 切割线体设备最大可对应Q-Panel 切割尺寸为1250 mm×833 mm。Q-Panel 被后续半自动线体切割后的Panel 称为Single Panel。经过的主要机构有:上料机构、切割机构、移载机构、翻转机构和裂片机构等。切割工艺流程:切割TFT 面→切割CF 面→裂CF 面→取片→翻转(图2)。

图2 Q-panel 切割工艺流程

当切割CF 完成后形成Dummy 条。Dummy 条在实际生产中以残材的形式被废弃,为了保证残材与Panel 较好的分离,保证Panel 的品质,要对产品的设计以及分离效果做必要的管控。

3 管控措施

3.1 Seal 胶设计管控

液晶屏在ODF 工序经过対盒,CF 与TFT 通过Seal 胶粘在一起。Seal 胶也叫框胶。框胶的用途是将2 片玻璃基板结合在一起,避免注入面板内层的液晶材料流出,并阻止外部的空气、水雾等杂质进入而污染液晶。Main Seal 胶位于Single Panel 内,其作用是将Single Panel 连接在一起。

由于玻璃利用率无法到达100%,因此,在Single Panel 的外围会有残材的设计。Dummy Seal 胶会设计在残材上,以确保CF Dummy 与TFT Dummy 连接在一起。对于不同的切割设备,对Dummy Seal 胶(图3 中有3 处Seal 胶设计)的设计均要求能将TFT 和CF 面的Dummy 条紧密结合,在各种条件下运输Panel 均不会脱落。

图3 框胶设计

Dummy Seal 胶如不涂覆,将导致该处TFT 和CF 玻璃之间形成存在空气的空腔,当Cutter 进行切割时,由于空腔的存在,切割无法很好地进行渗透。

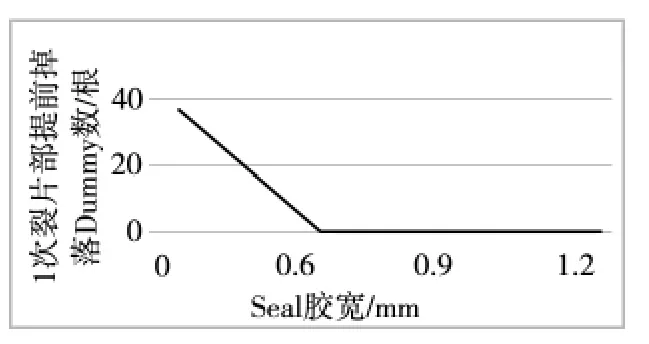

LCD 切割刀轮的齿形一般分为三种:U 形齿、V 形齿和无齿。因0.2 t 产品有断面强度需求,因此使用V 形齿。即使是相同切割参数(切割压力、速度、Cutter)下,Ribmark 和裂纹生长差异均较大,Ribmark 和裂纹生长的差异化将致使裂片品质较差,玻璃分离只能靠外界强加的应力实现,Chip 产生概率增大,玻璃边缘的强度大大降低。Seal 胶可时TFT 和CF 玻璃形成一个整体,切割压力能够很好地渗透,且能大大减少切割参数调整的次数,降低切割生产的工作量,使切割品质保持在稳定的水平,并提升产能。针对0.2 t 产品,不涂覆Seal 胶及涂覆不同宽度的Seal 胶,在Dummy 两侧施加同样的切割压力,分别统计50 片Dummy 在切割压力6 N 的情况下,Dummy 提前掉落的根数(图4)。

图4 Seal 胶与Dummy提前掉落的关系

3.2 切割工艺管控

切割压力对于切割工艺非常重要,是一个很关键的参数。通过修改刀压设置使得Dummy 停留在玻璃上面,不会提前掉落在Cutter 部和取片部,减少玻璃划伤和碎屏事故,增加设备的产能,同时提升切割品质。

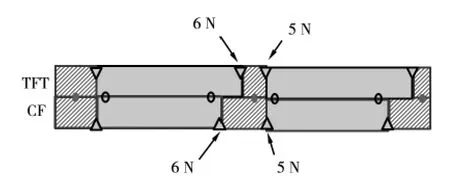

Q-Panel 划线切割后形成了一条切割线,边条还在Q-Panel上。液晶屏在切割之后,需要将残材去除。在残材的两侧施加不同的切割压力,可以实现不同的切割裂片效果(图5)。

图5 切割压力设置

由于该种切割存在于二次切割工序(Q-Panel→Single Panel),切割在切割平台上(Stage)进行,TFT 切割完成后再切CF 面。如将Dummy 两端的刀压设置成相同的参数(4.5 N),切割会将Dummy 分裂成相同的程度,CF 切割完成后Dummy 会存在以下两种情况:①提前掉落到切割部,该问题会导致Dummy 落在切割部,除额外增加人员对设备PM 的次数外,掉落的Dummy 会遮挡Cutter CCD,造成切割设备停机,严重时堆积在Cutter 部的Dummy 会将玻璃划伤,造成批量的划伤事故,不仅影响设备的产能,而且会造成玻璃的大量报废;②Dummy 提前掉落在裂片部。使Dummy 垫在玻璃下面,取片时需要一定的压力作用于机台上进行吸附,将导致玻璃碎裂,严重时碎玻璃会嵌入吸附机台,造成机台的损坏,以及批量玻璃报废。

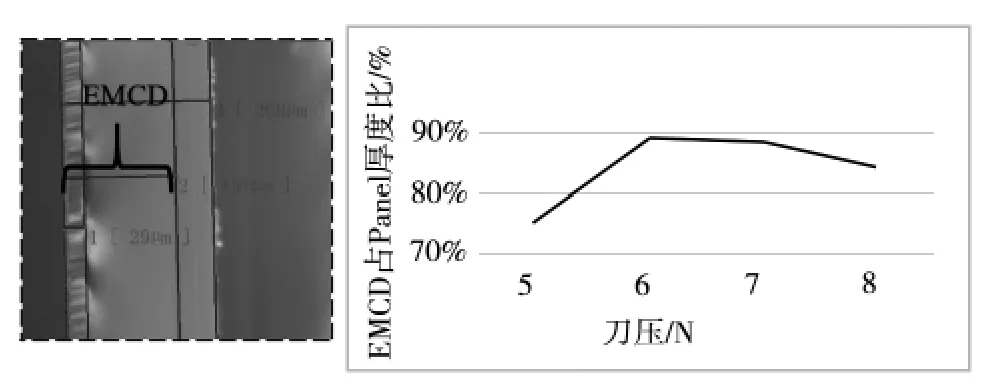

0.2t产品不同刀压效果测试结果:在5~8 N 均可实现裂片。再测试5 N 刀压下的EMCD(Effective Median Crack Depth,有效垂直裂痕深度),得出Dummy 两侧可以参考5~6 N的刀压设置。不同刀压对纵向最大延伸度的影响如图6 所示。

图6 刀压与EMCD 关系

3.3 倒三角Bar 的引入

根据Griffith 理论,玻璃的断裂实质是纵向微裂纹的垂直扩展。切割完成后的玻璃需要将Dummy 去除。传统的Dummy 去除方式主要采用Transfer Hand 上面等间距分布的Pin 在气压的作用下将Dummy 顶掉,由于Transfer Hand 为框架设计,因此,Pin 的数量较少(2~4 个),Dummy 去除时主要靠几个应力集中点,力不能均匀作用于整条Dummy,在应力集中点附近会产生超Spec Chip。

另外,为解决裂片不均,传统的办法为使用裂片刀的形式。但经常会出现裂片不均,局部未完全裂开的情况,还需要人工确认并辅助裂片,影响自动化生产的效率,甚至造成玻璃崩点、崩边,直接导致产品报废。为此,创造性的引入倒三角截面长杆(图7)。倒三角杆的长度超过Panel 长,可以将应力均匀覆盖于整根Dummy 条上。

图7 倒三角截面长杆

由于其他高分子材料容易嵌入玻璃碎屑,且尺寸较长时挠度会增大,不利于裂片的均一性,因此倒三角Bar 采用不锈钢材料。为保证裂片的均一性,可以通过调整玻璃下落的速度、高度、倒三角杆与切割线之间的距离来调整切割品质。用某0.2 t 产品,固定下降速度50 mm/s 和从接触Panel 开始压入距离0.4 mm,测试流片50 片Dummy 掉落效果(图8)。

图8 距离设定与Dummy 掉落关系

3.4 Dummy 检测

Dummy 残留会导致Cell Test(Panel 点灯检测)以及MDL(模组)工序的资材报废,因此,应该将Dummy 控制在切割流程内。为在切割流程内实现Dummy 的去除,传统的Burr Check(凸起检查)如下:

为检测并确认提前掉落到切割部和提前掉落在裂片部Dummy 是否去除,在取片转移部增加Burr Check 机构(图9)。Burr Check 机构主要由玻璃支撑钉加两侧测长杆构成。

图9 Burr Check 机构

检测原理:Transfer Hand 将玻璃放在支撑钉上,两侧的测长杆在伺服电机的驱动下移动至玻璃附近,如该处存在Dummy,测长杆将无法移动到设定位置,此时测长杆感应到压力,压力传感器将信号传至电脑,电脑分析数据后控制设备报警,设备工程师将根据报警内容检查Burr Check 部位玻璃是否存在Dummy 未掉情况。

3.4.1 CF Glass 图层介绍

为在切割流程内实现Dummy 的彻底去除,研究CF Glass Mask 并对比各图层的遮光效果。CF Mask 主要有OC、Resin、BM 层。OC 与BM 为有机层,Resin 为金属层,其中透光性强弱为OC>Resin>BM。BM 层(Black Matrix)不透光,遮光效果最好。CF Glass 图层截面见图10。

图10 CF Glass 图层截面(SEM 切片效果)

CF Mask 图层的位置精度为2.5 μm 左右。在如此高精度情况下,为设计CF Mask 进行Dummy 遮挡提供了可能性。为了检测Dummy,在CF Glass BM 图层方案进行设计变更,以检测并拦截Dummy 条,共验证实施了以下两种方法。

3.4.2 Edge Grinder Check

切割完成后的玻璃需要进行磨边和倒角加工。加工前要确认Dummy 是否去除。磨边机内Dummy 主要危害为:设备进行磨边时,该处Dummy 的存在将导致设备将该处玻璃挤碎或者导致玻璃边缘Chip 的产生,掉落到设备内的Dummy 也会造成设备内部水管的堵塞,影响设备的产能。

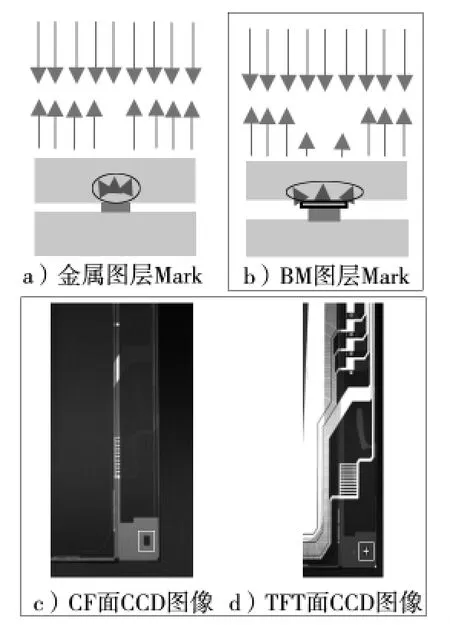

为了检测CF 侧透明玻璃,使用CF 侧Block 设计。为确保Dummy 能够被检测到,创新性地在CF Dummy 上正对对位Mark 处设置一BM Block 方块(图11(CAD 图纸截图))。所述设计用于Cell 段Cutting 后的CF dummy 检出。

图11 Edge Grinder 对位Mark Block 设计

实现Dummy 检测的原理:玻璃放置到磨边Stage 上之后,Edge Grinder CCD 对Mark 进行对位,如Dummy 未掉落,Dummy 上的Block 会将Mark 盖住,CCD 无法读取Mark,设备无法对位,设备报警,设备工程师会根据报警内容对该部位玻璃情况进行检查,确认是否存在Dummy,减少了碎屏以及Chip 发生的风险。

当液晶面板从上游设备进入自动光学检测设备时,一般由机械手将液晶面板运送到机台指定位置。设备首先将玻璃放在磨边Stage 上,之后对玻璃进行光学Mark 检测对位操作,在CF Dummy 上设计BM 标记,光遇到BM(在CF Glass 上设计Block用的图层)时,反射光会产生变化。通过反射光的抓取量变化,设备可以判定此处是双层玻璃还是单层玻璃。因Dummy 存在时,检测效果为双层玻璃,从而可以识别Dummy,见图12。

图12 Block 反射光示意

3.4.3 Edge Inspection Check

目前国内大部分检测设备主要是针对中小型基板的检测,然而随着玻璃基板尺寸增大,检测难度也急剧增大。随着玻璃基板厚度越来越薄(≤0.3 mm),检查时的透光性较强,而相机的镜头景深很难进一步缩小,且价格昂贵。光学系统不适用于直接识别单层和双层玻璃。

在实际生产中,不同的产品Dummy 宽度不同。较宽尺寸的Dummy 通常采用在CF 侧Dummy 增加一条切割线的形式(图13),由此造成了端子上可能有Dummy 残留的问题。

图13 追加的切割线

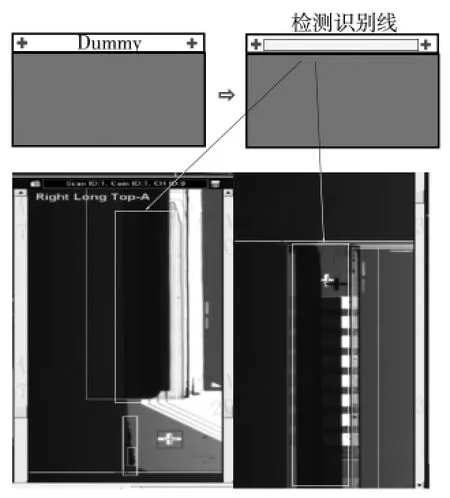

由于Dummy 可能会在中部断裂,因此,经过Burr Check、Edge Grinder 确认过的玻璃仍然存在Dummy 残留的情况,残留的 Dummy会造成CT Test Block(点灯检测治具) 的损毁。为将该段Dummy去除,在CF Dummy 上设置检测识别线(图14)材料为CF 基板上的BM 图层。该识别线贯穿于整条Dummy。光检机设备使用CCD 进行检测,定位精度在几微米。

图14 Dummy 检测识别线的引入

当带有该识别线的Dummy 流 入 Edge Inspection 之后,设备会对Panel 边缘进行检测,当设备检测到该识别线时,因CCD 光源照射到识别线获取反射光量与正常Panel 明显不同,设备会报警,设备工程师会根据报警内容进行确认,有效杜绝了残留Dummy 流入下游CT和MDL 工序。

4 总结

Cutting 工序产生Dummy 条,Dummy 条散落在设备内有可能导致Panel 划伤、设备损害等不良影响,因此需要有效检出并拦截。实际生产中,将设备倒三角的距离设置2~3 mm,结合BM Block 的设计,Dummy 的管控变得简单易行,Dummy 条漏检率由5×10-3降低到10-5以内,有效减少Dummy 对后段工序的干扰,并且切割品质获得大幅升,为行业内解决Dummy 问题提供了一个有效的解决方案。