大尺寸异形橡胶密封件真空模压成型工艺研究

刘 莹

(成都飞机工业(集团)有限责任公司,四川成都 610092)

0 引言

橡胶制品具有较高的回弹性,飞机结构间的减振、密封通常会采用橡胶垫、橡胶圈等橡胶制品,温度要求不高的区域通常采用天然橡胶,高温区域的密封减振则采用硅橡胶制品。相比于天然橡胶制品,硅橡胶制品具有更好的耐高低温、耐磨、耐老化性能,被广泛应用在飞机的关键部位。飞机上密封不严或密封失效极大地影响着飞行安全,因此,对密封起到关键作用的橡胶制品的表面质量及内部分子结构的结合强度,对飞机密封的效果至关重要。

1 大尺寸异形橡胶密封件模压成型的研制过程

1.1 现状

某项目飞机机头侧风挡使用的是回字形的双曲面密封圈,材料为6144 硅橡胶,尺寸为814 mm×744 mm,由于尺寸较大,传统加工工艺方法是以未校正展开样板作为制造依据在硅橡胶板上进行划切。由于零件形状为双曲面、展开精度较低,用未校正的展开样板进行划切难以满足飞机密封圈产品的高精度要求。受硅橡胶胶板原材料尺寸限制,无法直接整体划切,只能分段划切后采用胶粘粘接组合成整体,对接处抗拉强度比较低,无法保证飞机组件的气密性。利用传统的平板硫化机采用模压法生产橡胶制品时,在高温受压的状态下混炼胶内部分子结构重新融合,分子间往往会产生细小间隙,模压成型后的制品不仅外观上存在孔隙缺陷,内部也容易产生气泡,成为制约产品性能的质量隐患。

1.2 工艺流程

1.2.1 典型的工艺流程

橡胶模压的典型工艺流程:首先准备混炼胶,去除隔离剂、返炼、出片、下料,然后准备工装及真空液压机,最后进行压制硫化、出模、修边、二段硫化等。

1.2.2 试验设备与主要参数

在制品成型的过程中,真空罩式油压成型机能够提供稳定的额外真空压力,这会增大混炼胶在橡胶压模中的流动性,同时混炼胶内部的分子结构在重新融合的过程中会增加相邻分子间的结合力,从而减少成型后制品外表面质量差、内部存在气泡的情况。

试验设备为双座真空罩式油压成型机,型号为TYC-V-24-3RT-2-S-PCD(图1)。与平板硫化机相比,该机具有以下6 个特点:①下加热板可以升降,可更换不同厚度的橡胶压模;②真空罩内给橡胶压模施加的恒定真空压力,使加热板的温度均匀性更加平稳;③真空罩的闭合表面设有密封条,密封条安装在真空罩的外部,在工作过程中不易被磨损,使真空罩内压力恒定、密封严密;④具备可靠的在真空环境下硫化和自动开模、自动出模、自动托模、自动放气、自动补压等多项功能,同时具备独立、可靠、方便的PLC 控制功能;⑤成型机的配套产品和功能元器件具有国际先进水平,能够适应长期、稳定、可靠的生产需求;⑥节能效果好。

图1 真空罩式油压成型机

1.2.3 模具设计与制造

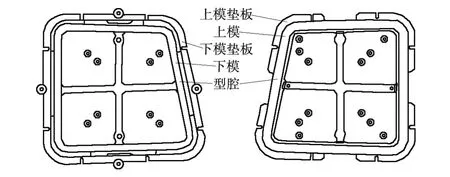

依据零件工程数模利用CATIA 三维建模软件进行工装设计,能够有效保证零件尺寸精度,同时根据传统6144 硅橡胶的收缩率设计工装结构(图2、图3)。

图2 侧风挡内密封圈橡胶压模二维图

图3 侧风挡内密封圈橡胶压模三维图

1.2.4 真空罩式油压成型机操作参数

(1)加热板规格为1000 mm×1000 mm。

(2)锁模力600 t。

(3)四柱下油缸式。

(4)系统压力21 MPa。

(5)热板间距400 mm。

(6)允许模具厚度0~300 mm,热板平行度为±0.05 mm。

(7)常用工作温度为100~200 ℃,最高使用温度为300 ℃。

(8)极限真空度不大于-712 mm/汞柱(加热状态),极限真空时间不大于12 s(模具上下模板间型腔体积不少于1/2)。

(9)加热方式为油加热。

1.3 试验过程控制

试验材料为6144 硅橡胶,试验设备有炼胶机G50×360、压片机、真空罩式油压成型机(TYC-V-24-3RT-2-S-PCD)、烘箱(TH-06-250B)。

1.3.1 混炼胶的返炼

混炼的目的是将生胶及各种添加剂混合成均匀、性能较为一致的胶料,混炼操作方法也是影响混炼胶质量的重要因素。本次试验使用的是6144 硅橡胶,炼胶时取出表面隔离剂,取混炼胶至少50 g,通常炼胶前需将辊温升至规定温度再进行炼胶。本次试验采用冷辊热炼,常温下将胶料从驱动辊筒一端加入两辊筒之间,辊筒逐步升温(不得超过40 ℃),翻炼后卷胶4 次、包胶3 次,调整辊距由大到小,炼至表面光滑平整薄通后,调整至要求辊距1.2 mm 下片。

1.3.2 模压硫化

橡胶制品的好坏,取决于硫化过程中的3 个关键参数,分别是温度、压力和时间。为避免硫化后的橡胶制品出现外部及内部的缺陷,橡胶模压过程中对3 项关键参数的控制尤为重要。

1.3.2.1 硫化参数的确定

(1)一段硫化参数。侧风挡内密封圈厚度为3 mm,按照工艺规范要求,确定硫化温度为160 ℃±5 ℃、硫化时间25 min,硫化压力由式P=P1×S/S1确定。其中,P1为硫化零件单位面积上的压力,S 为模具面积,S1为液压机活塞面积。则P=10×8280/3.14×30×30=29.3 MPa,确定实际压力为28~30 MPa,真空压力设定为1 MPa。

(2)二段硫化参数。室温下经过60 min 升至150 ℃,保温1 h,再经过60 min 升至250 ℃,保温4 h。

1.3.2.2 硫化过程

硫化过程共分为3 个阶段。

(1)一段硫化。开机,将模具加热到规定的硫化温度(160 ℃),温度稳定后将准备好的坯料装入模腔中,自动合模,罩上真空罩,压制。此过程中应缓慢加压,避免胶料快速流动而冲出型腔造成零件缺料。由于设备为真空罩式油压成型机,在硫化过程中提供了1 MPa 的真空压力,有利于胶料填满整个型腔。为避免橡胶零件粘模,本次试验还采用肥皂液作为脱模剂:用棉纱蘸少量肥皂液脱模剂,在模腔表面涂一薄层,等水分完全蒸发后再用干布轻擦模腔表面。

(2)启模:硫化时间结束,卸压并取出模具。

(3)二段硫化。硅橡胶应在烘箱中进行二段硫化,硫化过程:室温下经过60 min 升至150 ℃,保温1 h,再经过60 min 升至250 ℃,保温4 h。零件二段硫化后用手术刀片进行修边,至此试验件制造完成。

2 结语

通过对大尺寸(或变截面)异形橡胶密封件真空模压成型零件的制造,验证了工装设计橡胶件收缩率的计算方法,并研究了真空模压成型硅橡胶零件的成型工艺参数及设备操作参数,同时解决了传统的利用展开样板划切零件尺寸精度不高、受原材料尺寸限制而无法整体制造零件、普通平板硫化机平台小无法生产大型橡胶件等技术难题,提高零件制造精度、性能、材料利用率和生产能力。