10kV电缆终端头故障原因及制作工艺要求浅析

张振西

(西部超导材料科技股份有限公司,陕西西安 710018)

0 引言

高压电缆终端头是将电缆与其他电气设备连接的部件,与电缆本体相比,终端头是最薄弱环节,有数据显示其约占电缆线路故障的70%。从西部超导材料科技股份有限公司(以下简称“公司”)目前出现的几次高压电缆故障来看,也确实如此,2#高压线路AH1 和AH4 开关、1#高压线路14G 开关均出现过电缆终端头爬电、高压接地、短路状况。

10 kV 配电网线的安全运行是保障公司供电稳定性的基础保障,但是当前出现10 kV 电缆终端故障问题,需要工作人员制定更合理的应对和处理方案,这样才能全面提升10 kV 配电网的供电质量。本文就将10 kV 电缆终端头故障原因和制作工艺要求展开研究。

1 引发10 kV 电缆终端头故障的主要原因

通常引发电缆故障的原因分为厂家制造因素、外力因素和终端头制作因素等3 类。

1.1 厂家制造因素

在对终端头试验过程中可以发现,一些电缆的质量不佳,主绝缘厚度要求为8.7/10 kV,标称要求为4.5 mm,但是很多电缆的主绝缘厚度仅为3 mm,同时材料密度较低,使得电力运转过程中会受到较大限制和影响。此外,有很多电缆头并没有标明生产厂家、材料质量较差。并且当前很多高压电缆终端头的制作工艺无法满足现代社会的发展需求,这也在一定程度上增加了故障发生的概率[1]。

1.2 电缆终端头制作工艺

通过对发生事故的电缆头解析可知,当前电缆终端头出现问题的原因大多数是因为制作工艺、方法,这些错误集中体现在以下3 个方面。

(1)铜屏蔽层直接借助绝缘胶带进行缠绕。其目的是避免电缆终端头制作过程中出现松散,因此进行临时固定处理,并且在对应力管进行冷缩前及时将其取掉。但是当前很多工作人员并不能及时将绝缘胶带取掉,此种情况下铜屏蔽层和应力管的连接也无法发挥应力过度的作用,致使问题发生[2]。

(2)电缆外的半导体层用作临时固定的绝缘胶带没被及时取掉,并且缠绕厚度超过了规定的20 mm。

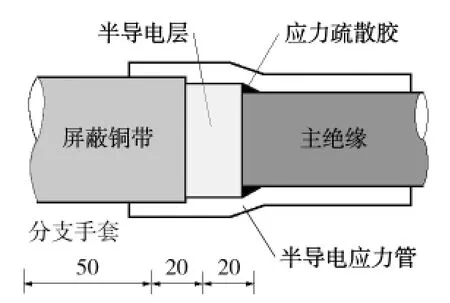

(3)应力管和电缆外的半导体层与铜屏蔽层在连接过程中都有绝缘胶带,这种搭接方式在某种程度上已经违背了电缆终端头的制作方式,如果不能及时处理后续工作中很可能引发故障问题(图1)。

图1 电缆组成结构

1.3 终端头附件的质量问题

由于电缆终端头本身质量存在问题,在运行过程中就会出现电场不均匀的长期运转,局部电压产生的热量过高,在压力逐步提升过程中就很可能出现终端头被击穿的问题。主要体现在:①接头个体运输环节或安装过程中,外半导体的屏蔽层受到影响,致使电缆投入运行后出现电场分布不均的情况;②在进行户外电缆终端头接线过程中,密封胶圈不能发挥作用,导致电缆终端头进水、造成通电后被击穿的问题。

2 关于电场分布情况的理论研究与分析

在高压电缆中每一相线芯外部都设置有一个特殊的接地屏蔽层,在导电线芯和屏蔽层中间可以形成一个径直分布的电场。一般情况下铜导线根据半径会在电力线中进行转移,保证电场始终处于均匀分布状态。

在电缆的运行过程中,电缆终端头制作过程中应力管的作用十分重要,并且应力管应以不影响主绝缘层为前提,才能在实际工作中充分发挥电应力的作用。在电缆本体中,不可能出现芯线外表面的标准圆状态,同时在屏蔽层中芯线产生的距离要求也有较大差异,因此按照电场工作原理,一般不会出现电场强度大小的变化,这将大大影响电缆绝缘效果。芯线外有表面圆形的半导体层,这种方式可以基本保证主绝缘层厚度的均等性,这也是满足电场均匀分布的主要方式[3]。在主绝缘层外,铜屏蔽线的外半导体层同样可以解决屏蔽层不平问题,避免电场出现不均匀的情况。

在工作过程中,电场变形对电缆终端头产生的影响最大,通常对终端头可靠性影响较大的因素是电缆外屏蔽切断位置,一旦切断很可能引发短路故障。

上述分析主要是基于某公司10 kV 交联聚乙烯电缆终端连接的错误方式。还有一种典型的错误就是直接将热缩应力管搭设在三指套的根部,这种情况下应力管的有效应力会明显减小。由于铜屏蔽层的断口位置上电应力明显增加,所以也会增加绝缘事故的发生率。

3 电缆附件安装工艺要求

(1)剥外护套。在开展这项工作的过程中,工作人员需要将电缆捋直和擦净处理,并剥除安装位置到接线端的保护套。

(2)剥内护套。这项工作的主要目的是避免和预防对铜屏蔽层。一般护套内需要设置10 mm 的预留宽度,铜屏蔽端头需要借助PVC(PolyVinyl Chloride,聚氯乙烯)胶带进行缠绕,避免出现材料松散或划伤冷缩管的问题。

(3)清洗主绝缘层表面。这一环节需要工作人员使用专用清洁剂清洁和擦洗表面污染物,清洁过程中应从绝缘位置向外部延伸,不建议对其进行反向擦拭,以免其他杂质被不小心带到主绝缘层中[3]。

4 电力电缆故障的主要原因

4.1 外力原因

因外力因素影响出现的电缆运行故障是当前电缆故障中最主要的问题。近年来我国城市建设和发展速度不断提升,很多施工团队在没有明确地下管线分布情况下就进行管线施工,或为了追赶工期而盲目施工,这也是当前电缆受到外部影响最大的原因。虽然一些电缆破坏引发的损伤比较小,甚至当时不会表现出问题,但是在长时间的电力运转和能源消耗下很可能引发严重的故障或问题。

4.2 绝缘受潮

当电缆出现绝缘受潮问题后,电缆所产生的耐压能力就会大大降低,甚至引发电缆运行故障。引发电缆受潮的主要原因是接线头或终端位置的密封效果不佳,由于电缆制造效果不佳,所以在长时间受潮后很可能出现材料腐蚀的问题。

4.3 绝缘老化

绝缘老化指的是绝缘材料自身性能出现了无法调整的变化,其性能加速下降。影响材料老化的因素有多个,如环境、电力等。例如常见的热老化问题,指的就是长时间处于高温状态下绝缘材料会因为过热氧化产生质量变化,同时材料的物理特性、电力特性也会受到较大干扰,甚至会出现绝缘击穿问题。

5 电缆终端头制作过程中的注意事项

(1)在施工现场中,无论是哪种气候条件和环境条件,工作人员都要保持施工现场现场温度和湿度合理性,避免灰尘超标的情况。

(2)在对外半导体进行剥离的过程中,要借助电缆刀加强对切割深度的控制,避免对电缆主绝缘造成影响。剥离电缆导体层的过程中不可避免会留下很多划痕,所以当半导体物质嵌入到绝缘体中要时刻保持处理的干净性,必要时还要用纱布进行轴向打磨处理,当火烤后出现发亮时还要在其表面涂抹少量硅脂进行保护。

(3)要格外注重对硅脂填充后电缆绝缘半导电层断口位置的气体排放,通过这种方式来降低工作中的局部放电问题。

6 避免电缆故障的措施

6.1 强化电缆线路运行过程中的维护工作

在实际工作中,工作人员要加强对外力因素的关注,避免施工等外力因素对电缆造成的机械性损伤。定期或不定期地检测电缆线路的温度,一旦在电缆金属护套研究中发现电流过大的情况,就要及时上报相关部门,并进行有效的事故排查,避免因为电缆终端头过热而出现的电缆故障。

6.2 强化对电缆施工人员的技术指导和培训

为确保电力电缆安装质量满足施工要求,需要对铺设电缆的工作人员进行必要的业务指导和技术培训,不能满足施工要求的工作人员不能参与电缆安装。此外,还要加强对现场施工质量的监督与管理,通过纠正不正确行为来避免为抢工期造成工程质量下降的情况。

6.3 关注试验和验收环节

在实际工作中要严格按照施工要求和标准进行电缆线路的耐压试验,这样才能在发现问题的时候及时处理和解决。如果工程技术指标试验不能满足线路工程标准,就不能投入运行。在工作中要切实加强与相关部门的信息沟通和交流,按照建设单位的审批流程规范工作项目,不仅能切实提升对施工单位的监管力度,同时还能避免施工过程中随意开挖等问题对电缆造成的损伤。

6.4 利用新技术加强对电缆线路的监控

当前科学技术水平的全面提升,光纤测温和接地电流的在线监测新技术已经得到了极大发展和应用,因此在今后需要推进和优化监控工作,以全面提升电缆工作水平、工作质量和效果。

7 结束语

综上所述,10 kV 电缆的安全运行和人们生产生活之间的联系十分紧密,甚至直接影响企业经济效益和社会电网稳定运行,所以应加强对这项技术的研究和探索,保证运行安全性和稳定性。但是10 kV 电缆终端头在实际工作中仍然存在很多问题,如电缆质量不佳、外力因素等会对电缆的稳定运行产生干扰。因此,未来应加大对故障处理措施的研究和探索,使10 kV 电缆的稳定供电及质量得到最大化发展。本文希望广大工作人员能够关注这一问题,在今后工作中制定出更科学的应对和处理方案,最终为我国电力水平的稳定提升奠定基础。