改善T91钢洁净度的生产实践

陈秀强,白效睿,安 杰

(抚顺特殊钢股份有限公司,辽宁 抚顺 113001)

T91(10Cr9Mo1VNbN)是重要的高压锅炉管材用钢,被广泛应用于制造火力发电厂锅炉的过热器、再热器等[1]。当前,冶金行业已经认识到洁净度对钢材服役寿命的重要性,下游用户对其洁净度要求也日趋苛刻,所以必须通过冶炼工艺技术的改进,不断提升T91钢的洁净度,尤其是夹杂物控制水平。

1 T91钢生产工艺流程

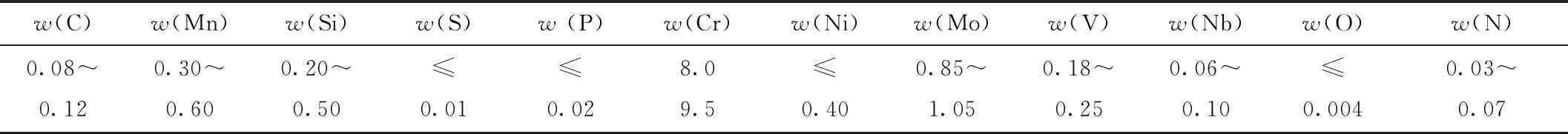

T91是抚顺特钢生产的不锈钢管坯之一,其化学成分要求见表1。

表1 T91钢的化学成分 %

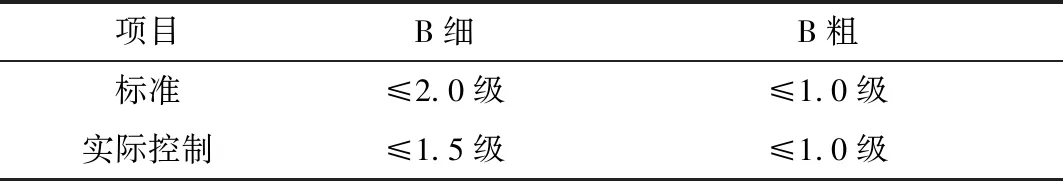

B类非金属夹杂物评级标准为B细≤2.0级、B粗≤1.0级。

抚钢二炼钢厂生产不锈钢管坯T91的工艺流程为:30 t非真空感应炉→VOD→LF→IC。

非真空感应炉的优势在于采用本钢种或近似钢种的返回钢(注余、切头、切尾等)、铁合金作为原材料,能够最大限度地回收合金元素,降低金属料消耗,从而降低冶炼成本。T91钢配料目标w(c)=0.60%~0.65%、w(Si)≤0.30%,除S、N外的其他元素要求配入标准范围之内。非真空感应炉负责钢铁料的熔化,出钢钢水温度≥1 670 ℃,扒净渣后入VOD精炼。VOD真空吹氧脱碳工艺是通过真空操作降低脱碳反应的CO分压,从而达到脱碳目的的炉外精炼技术,其工艺包括吹氧脱碳和还原脱气两个阶段。VOD在吹氧脱碳后,向钢中加入白灰、萤石等渣料和硅铁、Al粒等脱氧剂,并在真空状态下促使渣钢充分混冲,从而达到钢液脱氧、脱硫的精炼目的,夹杂物即在此阶段产生。VOD还原脱气后采用底吹氮气的方式进行氮合金化操作。为提高氧含量控制水平,原工艺扒出部分钢包顶渣,入LF炉补加等量的白灰、萤石重新造渣,之后软吹浇铸。

2 轧材的夹杂物分析

B类(氧化铝类)夹杂物是影响抚钢T91产品质量的主要因素,T91钢中典型B类夹杂物形貌,见图1。

图1 T91轧材中典型B类夹杂物形貌

通过扫描电镜分析图1所示夹杂物的化学成分,结果见图2和表2。

图2 T91轧材中典型B类夹杂物扫描电镜分析

如表2所示,抚钢二炼钢生产的T91轧材的B类夹杂物成分为Al-Mg-Ca-O或Al-Ca-O类。VOD冶炼T91钢属于铝脱氧钢,VOD吹氧脱碳后加入Al粒和硅铁作为还原剂,在钢水中产生大量的脱氧产物Al2O3夹杂。脱氧产物逐渐与钢包顶渣或钢包耐材中的Mg、Ca反应,同时在后续冶炼过程中碰撞长大,但未及时上浮去除,便会形成非金属夹杂物残留在钢中,最终导致轧材形成如图1所示的B类夹杂物。

表2 T91轧材中典型B类夹杂物扫描电镜分析 %

采用Al脱氧时,夹杂物演变过程:初始形成氧化铝夹杂,随着冶炼继续进行,氧化铝夹杂与钢包中的Mg发生置换反应生成镁铝尖晶石,而后再与炉渣中的钙反应,最终形成表2所示的化学成分。夹杂物演变过程中出现的Al-O、Al-Mg-O、Al-Mg-Ca-O、Al-Ca-O四类夹杂物中,Al-O(氧化铝)和Al-Mg-O(镁铝尖晶石)的熔点高、形状不规则,相对容易上浮去除。一旦炉渣中的Ca元素参与进来使夹杂物的成分转变为Al-Mg-Ca-O或Al -Ca-O之后,夹杂物形将变成低熔点的圆球形,其上浮去除的难度显著增大。

3 改善T91钢B类夹杂物的措施

3.1 优化造渣工艺,提高炉渣对夹杂物的吸附能力

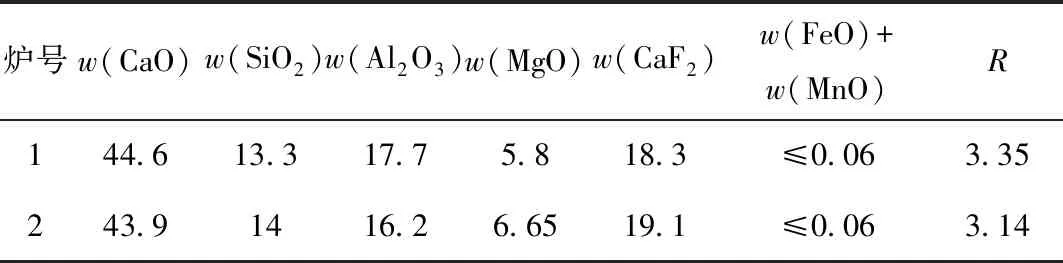

依据T91钢的冶炼工艺流程,B类夹杂物(氧化铝类夹杂物)来源于VOD还原脱气阶段的铝脱氧反应,所以说优化VOD还原开始至LF炉的钢包精炼渣成分,使其对夹杂物有良好的吸附能力,是改善T91钢B类夹杂物的关键所在。分析原工艺钢包顶渣的化学成分,见表3。

表3 原工艺炉渣成分 %

表3所示,VD结束的炉渣二元碱度为4~5,LF炉重新造渣后的炉渣二元碱度为6~8,另外炉渣中存在大量的CaF2,使渣中存在高含量的钙离子,为冶炼过程中夹杂物加速向Al-Mg-Ca-O、Al-Ca-O形貌转变提供了条件,同时VD结束时的炉渣经常出现偏稠的现象,实际生产中还需要补加萤石调整炉渣的流动性,同时扒渣补加白灰萤石工艺,更进一步增加了炉渣中的钙离子含量。原工艺采用的高碱度和大渣量精炼方式,虽然对降低钢水氧含量具有显著作用,检验钢水氧含量可达(15~20)×10-6,但促进生成了难以上浮去除的高钙含量的Al-Mg-Ca-O、Al-Ca-O类夹杂物,恶化了轧材上B类夹杂物的控制水平。

生产实践证明,精炼炉渣具有良好的流动性方能保证夹杂物的上浮去除效果。精炼炉渣优化的方向是通过减少VOD还原渣料中的白灰和萤石用量,降低炉渣二元碱度,提高炉渣流动性,来提高氧化铝形成初期炉渣吸附夹杂物的能力。生产中,将白灰萤石配比由白灰20 kg/t、萤石12 kg/t下调至白灰16 kg/t、萤石9 kg/t 之后,炉渣流动性明显改善,同时保证了白渣状态,分析优化后的VD结束炉渣化学成分,见表4。

表4 优化后VD结束炉渣成分 %

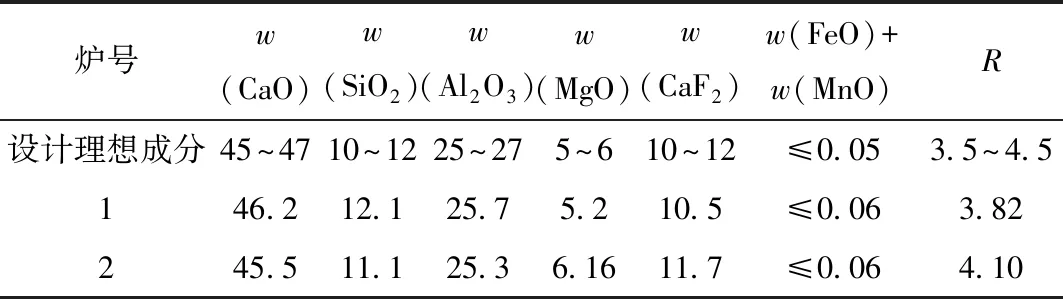

对于当前T91钢的洁净度要求来说,VOD还原脱气之后,即真空状态渣钢混冲15~20 min,直接软吹出钢浇铸,此时精炼时间较短,钢水还很难完全满足B类夹杂物苛刻的标准要求,钢水氧含量检验亦偏高(30~35)×10-6。依据表4的氧化硅和氧化铝成分可知,精炼炉渣成分也没有达到理想状态,吸附夹杂物的能力有限。所以,工艺优化后保留了VD结束至LF炉的扒渣重新造渣工艺,将补加白灰萤石修改为补加等量氧化铝含量35%的合成渣,用以优化精炼炉渣成分。优化后LF炉精炼炉渣成分,见表5。

表5 优化后LF炉渣成分(质量分数) %

3.2 降低VOD吹氧脱碳的钢水氧化性

T91属低碳不锈钢,碳含量为0.08%~0.12%,原工艺是通过VOD吹氧脱碳阶段的强氧化性气氛,在真空下将钢水碳含量脱至w(C)≤0.03%,随着钢水碳含量降低,钢水氧化程度逐渐增加。此危害除钢水严重烧损造成成本损失外,后续采用铝粒脱氧会产生大量脱氧产物Al2O3(非金属夹杂物)污染钢液,增加夹杂物超标的风险。所以,优化后将VOD吹氧脱碳后的钢水目标碳含量由≤0.03%修正为0.06%~0.07%,用以缓解钢水氧化程度,减少氧化铝夹杂物产生量。

4 改善后T91钢洁净度控制水平

通过以上措施,抚钢二炼钢生产T91钢轧材的平均氧含量25.2×10-6。B类夹杂物控制可满足标准要求,实物水平,见表6。

表6 B类夹杂物控制水平

5 结 论

(1)T91轧材中的B类夹杂物成分为Al-Mg-Ca-O或Al-Ca-O类,是由脱氧产生的氧化铝夹杂与钢包耐材和钢包顶渣逐渐反应演变而来;

(2)优化了VOD还原阶段的渣料配比,降低了渣料用量,同时改进了LF炉精炼炉渣成分,使T91钢轧材的平均氧含量达到25.2×10-6,同时可稳定满足B细≤2.0级、B粗≤1.0级的标准要求。