混合动力传动系统限扭减振器设计及试验研究*

严正峰 张嘉浩 刘翼闻 何冠侯

(1.合肥工业大学,合肥 230009;2.芜湖大捷离合器有限公司,芜湖 241100)

主题词:限扭减振器 混合动力传动系统 扭转振动 键合图

1 前言

相比于传统汽车,混合动力电动汽车(Hybrid Electric Vehicle,HEV)的传动系统更加复杂,因而噪声和振动问题更加突出[1-3]。传动系统的扭转振动可与车辆的纵向及其他方向的振动耦合,从而产生复杂的噪声和振动[4]。因此,改善混合动力传动系统的扭转振动具有重要意义。

目前,常用的方法是在传动系统上安装扭转减振器或者采用双质量飞轮[5-6],前者相对于后者在结构上更简单,成本更低,应用也更为广泛。文献[7]提出了一种干式摩擦片限扭减振器,利用构成弹簧座的座板充当摩擦板,使构成弹簧座的一对座板彼此连接的铆钉不负担扭矩传递,从而减小铆钉尺寸,延长使用寿命。文献[8]提出了一种带有分离抑制元件、装配更简单的湿式摩擦片限扭减振器,能抑制摩擦因数的变化,使临界扭矩稳定。文献[9]提供了2种干式和2种湿式限扭减振器,分别装有具有阻尼器总成的密封容器和扭矩限制器,扭矩限制器从驱动单元接收转矩并将转矩传递到阻尼器。

本文针对一款混合动力车型,详细分析限扭减振器的结构及工作原理,确定关键参数,开展限扭力矩与扭转特性的设计及试验研究,并建立混合动力传动系统模型,分析其减振效果,为限扭减振器的优化设计提供参考。

2 混合动力汽车限扭减振器结构及工作原理

2.1 混合动力系统结构

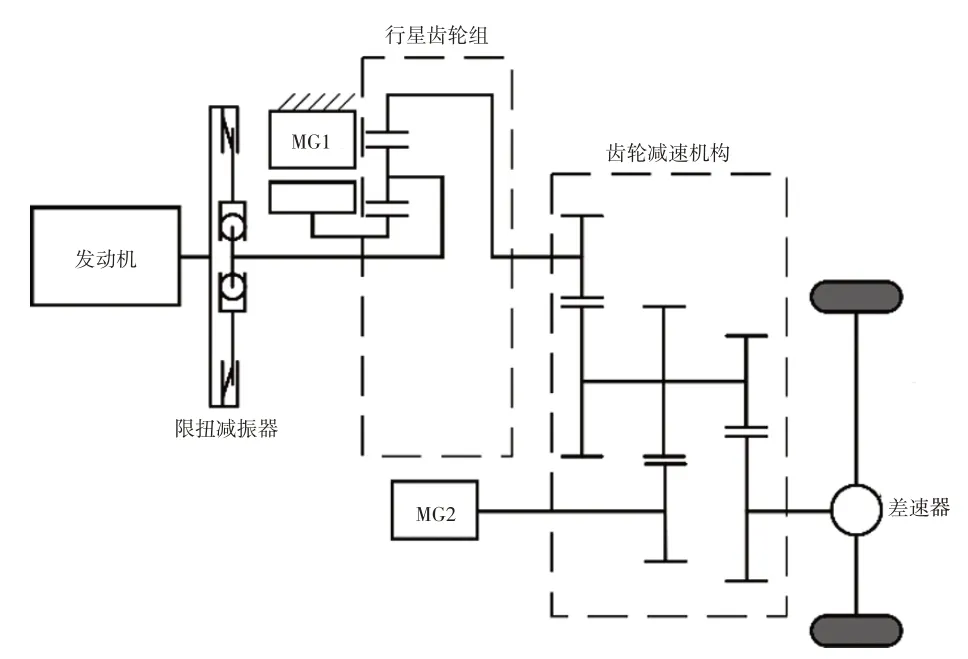

图1 所示为某款插电式混合动力汽车的传动系统结构,是一种行星齿轮功率分流式结构。行星齿轮组是混合动力系统的功率分流装置,由太阳轮、行星轮、行星架和齿圈组成:太阳轮与发电机(MG1)相连,行星架通过限扭减振器与发动机飞轮相连,齿圈是行星齿轮组的输出装置,其输出的扭矩由齿轮减速机构、差速器和半轴传递到车轮。该传动系统主要工作模式如表1所示。

图1 某款混合动力汽车传动系统结构

表1 某款混合动力汽车的工作模式

该混合动力汽车复杂的工作模式使其传动系统的扭振比传统燃油汽车更大。为了使其拥有更好的NVH性能,减小发动机扭转振动对传动系统的影响,在发动机飞轮上安装了限扭减振器,一方面可以显著减弱发动机的扭转振动,另一方面可以防止发动机过大的扭矩使传动系统过载而损坏。

2.2 限扭减振器结构及工作原理

限扭减振器安装在发动机飞轮上,利用摩擦片、减振弹簧和花键毂等传递发动机扭矩。当发动机扭矩超出其最大静摩擦力力矩时,其摩擦片会打滑,以防止传动系后端元件过载。同时,限扭减振器内部还安装有扭转减振器,可以将发动机飞轮端较大的扭转振动角加速度衰减为变速器输入轴处较小的角加速度,使传动系有更好的NVH性能。

图2所示为限扭减振器的爆炸图,其中从动盘总成包括摩擦片4、从动片6、摩擦片7和扭转减振器5,扭转减振器5 安装在从动片6 上,主要由弹性元件(减振弹簧)和阻尼元件(阻尼片)等组成。由于限位块的限制,减振弹簧的形变量存在上限,因此扭转减振器所传递的最大扭矩受限于减振弹簧的许用应力等因素,设计时应考虑发动机的最大转矩。弹性元件的主要作用为降低传动系的输入端扭转刚度、降低传动系统的固有频率,以及改变其固有振型;阻尼元件的主要作用是耗散振动的能量。

图2 限扭减振器爆炸图

3 限扭减振器碟形弹簧弹性特性

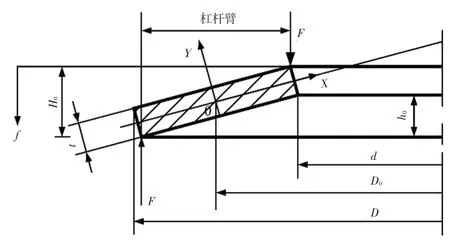

碟形弹簧为压盘片提供压力,其参数直接影响作用在摩擦片上的压力,进而影响限扭减振器所能传递的最大扭矩。限扭减振器常采用单片碟形弹簧,其结构如图3所示[10]。

图3 无支承面单面碟形弹簧结构示意[10]

本文采用的碟形弹簧材料为50CrVA,其弹性模量E=210 GPa,泊松比μ=0.3,尺寸参数如表2所示。

表2 碟形弹簧尺寸参数 mm

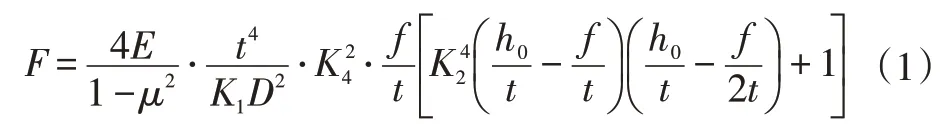

由文献[11]可得单片碟簧负荷F为:

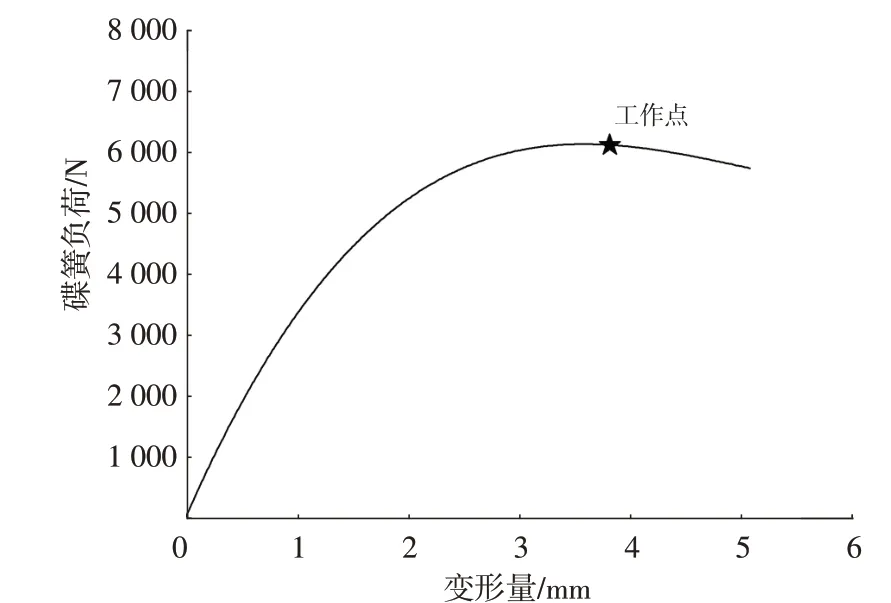

计算得碟形弹簧弹性特性曲线如图4 所示。选取工作点f=0.75h0=3.45 mm时,F=5 615.30 N。

图4 碟形弹簧弹性特性

4 限扭减振器限扭力矩及扭转特性确定

限扭力矩决定了限扭减振器所能传递的最大发动机扭矩,它的确定要根据传动系统的载荷能力和发动机的动力参数综合考虑。本文以某款混合动力汽车的限扭减振器参数为例,说明限扭力矩的确定过程,并进一步确定其扭转特性。

4.1 限扭力矩

限扭减振器的限扭力矩即其摩擦片的滑摩力矩Tslip,计算过程可参照传统燃油汽车摩擦离合器的静摩擦力矩Tc。限扭减振器摩擦片参数如表3 所示。

表3 限扭减振器摩擦片参数

平均摩擦半径Rc为[12]:

式中,R=D1/2;r=d1/2。

得到Rc=108.34 mm,取摩擦因数f1=0.3,碟形弹簧的压紧力F为5 334.54~5 896.07 N,摩擦片传递的静摩擦力矩Tc为:

于是计算得到Tc为346.77~383.27 N·m,即为限扭力矩Tslip。

4.2 扭转特性

限扭减振器使用的单级刚度扭转减振器的扭转特性参数如表4所示。扭转角刚度k取决于减振弹簧的线刚度和结构布置尺寸。

当发动机正向输出扭矩时,限扭减振器扭转特性公式为:

式中,T为限扭减振器传递的扭矩;θ为转角。

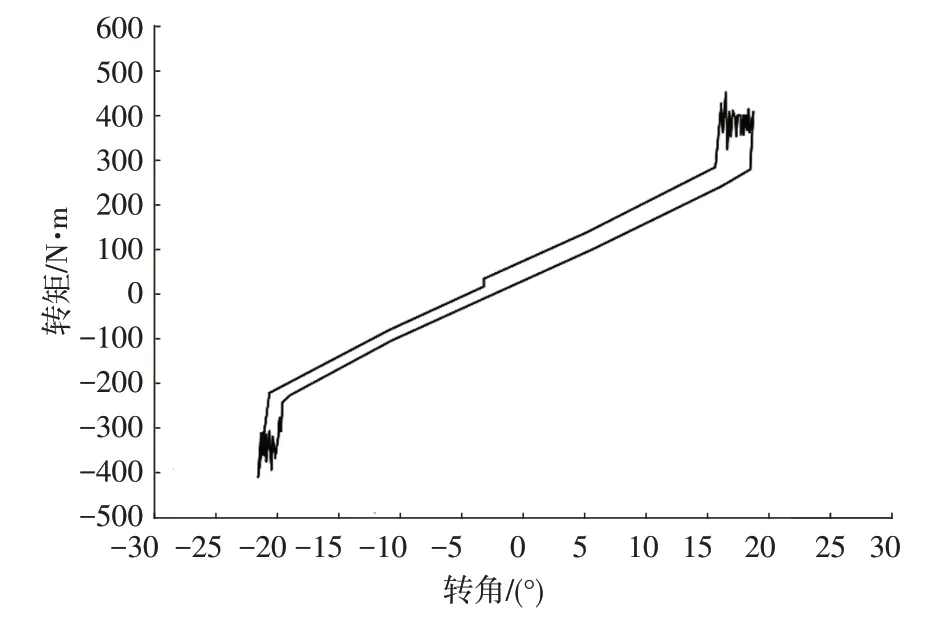

由此得到限扭减振器扭转特性如图5所示。其中极限转矩Tj为减振盘消除限位后所能传递的最大转矩,极限转角θj为减振器从预紧转矩Tn增加到极限转矩Tj时的转角。限扭减振器的限扭力矩Tslip为346.77~383.27 N·m。

图5 限扭减振器扭转特性

5 扭转特性试验与结果分析

限扭减振器扭转特性试验采用定扭转疲劳试验机,型号为DNP-1500。该设备符合行业标准QC/T 27—2014《汽车干摩擦式离合器总成台架试验方法》,由于限扭减振器与传统从动盘式离合器的原理与结构类似,因此可采用该设备进行限扭减振器的扭转特性试验。

如图6所示,将限扭减振器样件安装在定扭转疲劳试验机上,设置好扭转力矩并进行加载。

图6 限扭减振器试验

试验得到的扭转特性曲线如图7所示,该限扭减振器的扭转特性与计算结果基本一致。限扭力矩在350 N·m左右,与计算结果(346.77~383.27 N·m)相符合。

图7 扭转特性试验结果

6 减振效果仿真

6.1 传动系统扭转振动模型

混合动力汽车的传动系统较为复杂,尤其是通过行星轮系来实现动力耦合的系统。因此,在传动系统建模常用的3 种方法(图论方法、自动建模方法以及键合图方法)[1]中选用键合图方法。与其他动力学方法相比,键合图方法可以用统一的方式处理多种能量形式并存的系统且结构简明,并可以直观地表示各元件之间的相互作用和能量转换关系[13-15]。另外,键合图模型可以很容易地推导出系统状态方程或者转化为Simulink模型,以便使用MATLAB/Simulink来求解。

建模范围包括飞轮、限扭减振器、行星齿轮组、减速器、差速器、半轴、车轮和车身。在模型建立时,采用了几种简化措施[16-17]:

a.电机转子、齿轮的转动惯量很大,轴的转动惯量很小,因此将轴的转动惯量集中到电机转子、齿轮上;

b.曲轴和发动机中其他转动部件的转动惯量简化为飞轮的转动惯量;

c.忽略辅助构件,如机油泵等的影响;

d.忽略混合动力传动系统中齿轮磨损变形的影响;

e.忽略混合动力传动系统中各轴、齿轮的加工误差、安装误差及磨损变形;

f.忽略纵向振动对传动系统扭转振动的影响。

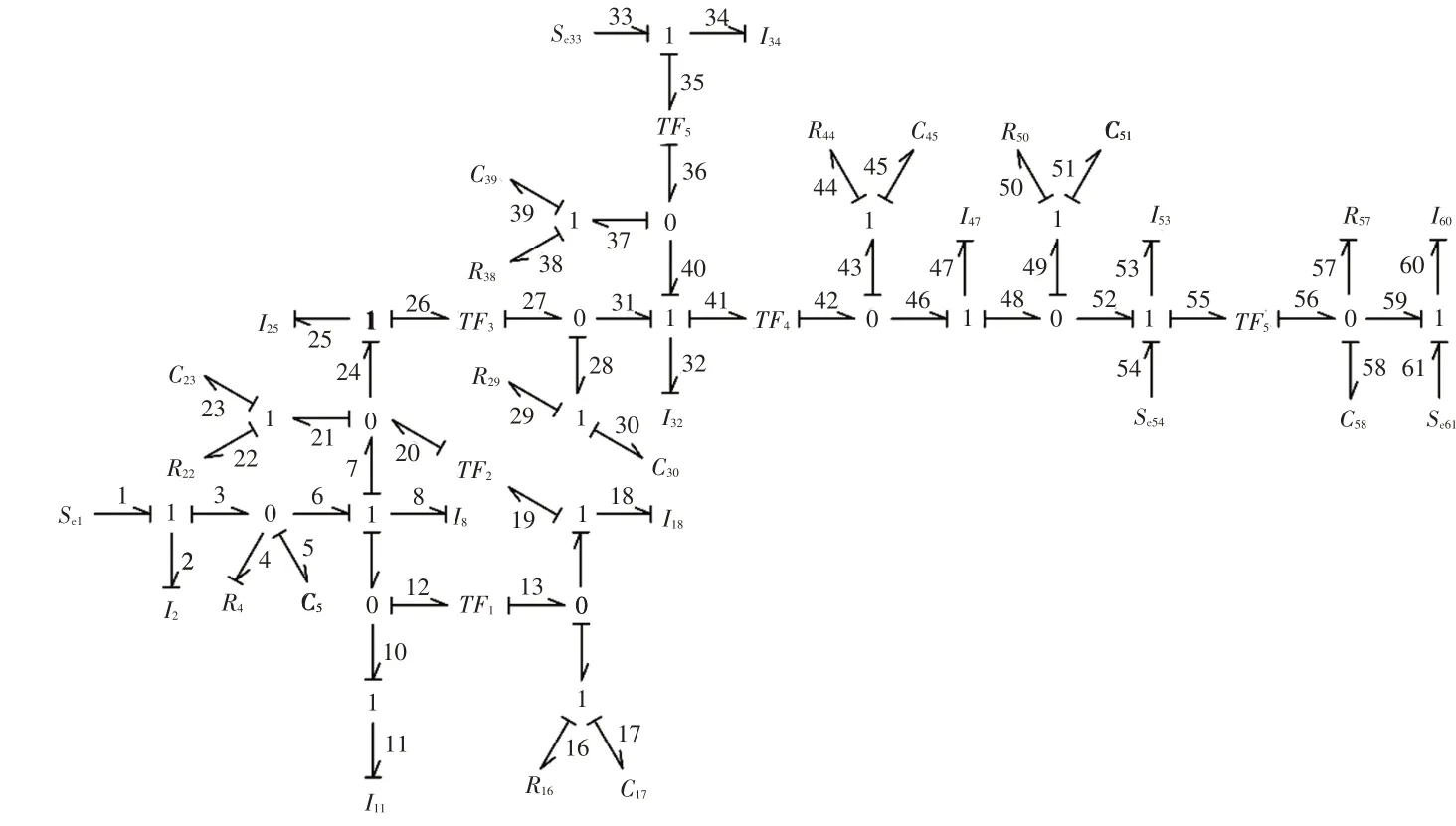

由于限扭减振器主要衰减发动机输入端的扭转振动,取发动机和电动机共同驱动的工况进行建模仿真,得到的传动系统扭转振动键合图模型如图8 所示。

图8 传动系统扭转振动键合图模型

图8中:Se1、Se33分别为发动机和电机扭矩输入;Se54、Se61分别为作用在轮胎上的摩擦力矩和车身的空气阻力与加速阻力之和;I2为飞轮与限扭减振器的转动惯量之和;R4、C5分别为限扭减振器的阻尼和柔度;I8、I11、I18、I25分别为行星齿轮组行星架、太阳轮、行星轮和齿圈的转动惯量;I32、I34、I47分别为减速器中间轴、电动机输入轴齿轮、差速器的转动惯量;I53为轮胎的转动惯量;I60为车身的质量;R16、C17、R22、C23、R29、C30、R38、C39、R44、C45、R50、C51为各对齿轮啮合时的等效啮合阻尼和等效啮合柔度;R57、C58为轮胎的阻尼与柔度。

6.2 仿真模型及结果

尽管建立的键合图模型具有全积分因果关系,可以运用一定的步骤列写出状态方程,但是元件数量多,推导过程较为繁杂。因此,将键合图模型转化为方块图,再在Simulink中搭建仿真模型,利用MATLAB/Simulink求解。

模型的输入为发动机飞轮处正弦波动的转矩:

式中,t1为时间;Te为发动机输出转矩;A为振幅;ω为频率;T0为稳定转矩。

发动机的输入扭矩激励更加复杂,这里是对混合动力传动系统受迫振动的一种简化[18]。

电动机侧的输入为恒定的转矩:

式中,Tm为电动机输出转矩;Tcon为电动机稳定输出的转矩。

角加速度是衡量扭转振动的重要参数之一,因此以传动系统元件的角加速度作为输出。

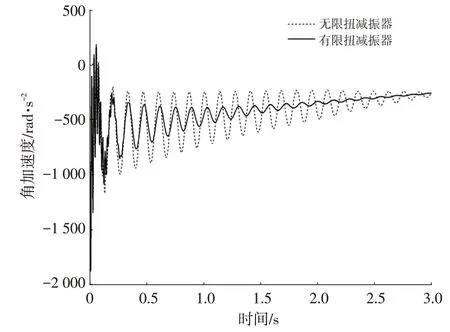

当发动机与电动机共同工作使车辆加速时,传动系统各主要元件角加速度如图9~图12所示。

从图9~图12 中可以看出:在发动机正弦扭矩输入的激励下,传动系统各主要元件角加速度波动幅值较大,且由于传动系统齿轮的啮合阻尼较小,衰减较慢;在使用限扭减振器后,与限扭减振器连接的行星架处的角加速度波动衰减速度明显提高,2 s 后角速度波动基本稳定。故后端元件(齿圈、减速器中间轴、差速器)的角速度波动均有了明显改善。

图9 行星架角加速度对比

图10 齿圈角加速度对比

图11 减速器中间轴角加速度对比

图12 差速器角速度对比

6.3 减振效果主观评价

目前,对于限扭减振器在混合动力传动系统中的实际减振效果,大多采用主观评价的方法。常采用的主观评价表如表5所示。

表5 主观评价表

该款限扭减振器交付后,实际安装在该混合动力传动系统中,主观评价结果为8分,减振效果好。

7 结论

a.在混合动力传动系统常使用的限扭减振器设计中,所能传递的最大扭矩及减振效果是主要的考虑因素,因此最大静摩擦力矩的确定,包括碟形弹簧的弹性特性、减振器的扭转特性等是重要的设计参数。

b.混合动力传动系统具有复杂的结构,使用键合图方法建模能够方便地利用MATLAB/Simulink 软件进行仿真。

c.限扭减振器在发动机波动扭矩激励输出时,对于衰减传动系统后端元件扭转振动的效果明显,可以很好地改善混合动力传动系统的NVH性能。