方钢管竖向插板加强T型节点轴向滞回性能研究

常鸿飞,周绿元,胡磊,周金,夏军武

(1.中国矿业大学江苏省土木工程灾变与环境可靠度重点实验室,江苏徐州,221116;2.中国矿业大学深部岩土力学与地下工程国家重点实验室,江苏徐州,221116)

焊接钢管结构具有良好的力学性能和建筑美感,广泛应用于站台、场馆及桥梁等大跨度结构[1]。为满足强节点的设计要求,保证焊接相贯节点的安全承载,常采用对节点区进行局部加强的方式[2-3]。钢管节点的局部加强方法一般包括外部加强法和内部加强法,在节点表面焊接纵向肋板或切口插入焊接竖向插板有较好的加强效果[4-5]。

目前,对于插板加强圆钢管节点的研究较为广泛,插板加强能够有效提高节点静力承载性能。如李涛等[6]研究表明,竖向插板对T型节点极限承载力的提高幅度达15%~125%;王阁等[7]研究表明,竖向插板对空间节点的极限承载力最大可提高22.8%;ZHU 等[8]研究表明,竖向加劲板对X 型相贯节点极限承载力提高幅度可达86%;张巧珍等[9]对9组K型间隙圆钢管节点进行插板加强处理,对比结果发现每组节点轴向承载性能均有所提高,最高幅值达16.1%。

关于插板加强方钢管节点的研究较少,其承载机理及加强机制与圆钢管节点的有差异[10]。在静力性能方面,KOSTESKI等[11]对竖向插板与方钢管间的板-管连接进行试验和参数分析,发现插板连接的承载力约为单侧焊板连接的2倍,提出插板连接的设计公式并被EC3 及CIDECT 等规范采用。CHANG 等[4]将竖向插板用于方钢管节点的加强,静力加载试验表明竖向插板可使节点受压承载力提高42%~103%;进一步通过参数分析给出了插板构造建议,并提出了竖向插板加强方钢管节点抗压承载力的半经验设计公式[12]。

钢管节点抗震性能逐渐被重视,尽管焊接节点具有较好的塑性变形能力,但其在往复加载下的开裂问题较普遍[13-15]。为此,研究者尝试引入局部加强来改善节点的抗震性能,如邵永波等[16-17]研究发现,节点域的主管局部加厚可改善方钢管节点的抗震性能;采用环口板加固的T型方钢管节点比未加固节点有更好的耗能能力和延性。XIA等[18]研究发现,覆板加强提高了方钢管的承载能力,但会降低其轴向滞回耗能能力。同时,上述研究也发现局部加强会改变节点的破坏模式或转移破坏发生的位置[16-18]。

为进一步探明竖向插板对方钢管节点抗震性能的影响规律,本文作者在文献[4]轴压静力试验的基础上,对2组竖向插板加强T型节点进行轴向往复加载试验,从滞回性能、能量耗散、延性及承载力等方面对节点抗震性能进行分析;并改变插板尺寸及构造进行参数分析,讨论竖向插板对节点轴向滞回性能的影响机理。

1 试验概况

1.1 试件设计

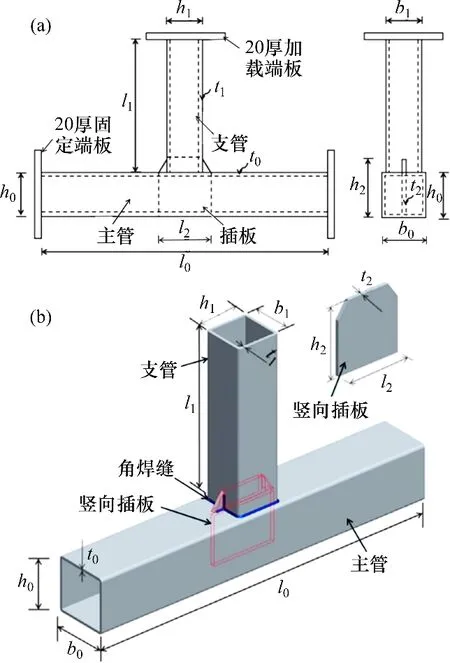

文献[4]通过对2组支管与主管宽度比β分别为0.4和0.8的未加强T型节点和竖向插板加强T型节点进行轴压静力加载试验,考察竖向插板加强对方钢管节点抗压性能的影响。在文献[4]的基础上同批次制作了对照往复加载试件,竖向插板加强方法与静力试件相同,即:沿T型节点核心区主管中轴线进行切口,插入竖向插板,并将其与主管和支管分别焊接形成插板加强T型节点。焊缝采用E50 型手工电弧焊,实测焊脚高度5~6 mm。竖向插板加强节点往复加载试件构造如图1所示,图中,l0,l1和l2分别为主管长度、支管长度和插板长度;b0和b1分别为主管宽度和支管宽度;h0,h1和h2分别为主管高度、支管高度和插板高度;t0和t1分别为主管壁厚度和支管壁厚度,t2为插板厚度。主管是截面长×宽为100 mm×5 mm的冷弯方钢管,支管是截面长×宽分别为40 mm×4 mm 和80 mm×4 mm 的冷弯方钢管,对应的试件编号分别为IPT-40B 和IPT-80B。因本试验旨在考察节点的滞回性能,主管长度取650 mm,以避免边界效应[18-19],并减少主管弯曲的影响。往复加载试件和往复加载未加强基准对比试件[19]的几何参数如表1所示。主管、边长40 mm支管、边长80 mm支管和插板的实测屈服强度fyd分别为356,372,265和285 N/mm2,极限强度fuc分别为422,460,342和345 N/mm2。

表1 试件几何参数Table 1 Geometries of specimens

图1 插板加强T型节点试件构造Fig.1 Details of inner plate reinforced square tubular T-joints

1.2 试件布置及加载方案

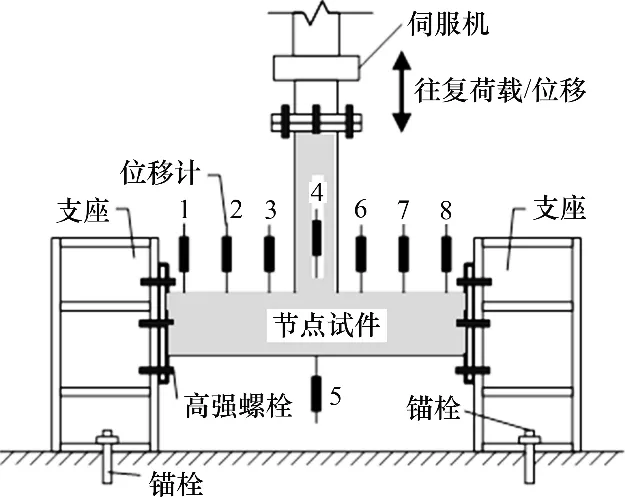

采用主管两端固定、支管端部施加往复荷载的试验方案。节点试件试验布置如图2所示。加载装置为PWS-500 型电液伺服试验机,其最大往复加载能力为500 kN,最大位移行程为200 mm。为观测主管的整体变形情况,以支管中线为轴,在主管上表面对称布置3组位移测点,分别为位移计1 和8,2 和7,3 和6,其距支管轴线分别为320,200 和100 mm。同时,在支管中心靠近节点根部布置位移计4,在主管下表面布置位移计5 观测主管总体变形。

图2 试验布置图Fig.2 Sketch map of test setup

采用力与位移混合控制的加载制度[19],节点屈服前,采用力控制的加载方式,荷载级差取为1/4的静力试验屈服荷载(Py),每级荷载循环2 次;在试件屈服后,改用位移控制加载,位移级差取屈服荷载对应的位移(Δy),每级位移循环3次。上述屈服荷载Py和屈服位移Δy均由前期静力试验及模拟初步预估获得[14]。

2 试验结果分析

2.1 节点破坏过程

试件IPT-40B 和IPT-80B 往复荷载试验现象分别如图3和图4所示。可见:插板加强节点在轴向循环加载过程中主要经历了裂纹的初始出现、闭合、发展和贯通4 个阶段,与文献[12]中的方钢管节点循环加载试验现象类似。在荷载控制阶段,节点没有明显的屈服或开裂;进入位移控制后,试件IPT-40B 和IPT-80B 分别在插板与主管下翼缘焊缝处(图3(a))以及焊脚处的支管角部(图4(a))发生初始开裂,且在反向加压下裂纹闭合。随着位移增大,试件IPT-40B的插板与主管下翼缘焊缝处裂纹继续扩展且主管上翼缘裂纹亦显著开展(图3(b)),最终于主管下翼缘与插板焊接处发生贯通裂纹(图3(c));随着循环位移增大,试件IPT-80B 裂纹继续沿主管上翼缘绕支管及插板扩展,并带动下翼缘引起主管上翼缘与插板间的开裂,最终导致主管上翼缘与支管和插板间(图4(b))以及主管下翼缘与插板间(图4(c))均产生贯通裂缝。

图3 IPT-40B试件试验现象Fig.3 Observations of specimen IPT-40B

图4 IPT-80B试件试验现象Fig.4 Observations of specimen IPT-80B

与文献[19]中的未加强及覆板加强试件破坏模式对比可见:由于插板加强对主管有切口削弱,IPT试件以主管冲切开裂破坏为主,有必要对其构造进行优化,以减少对主管的削弱。

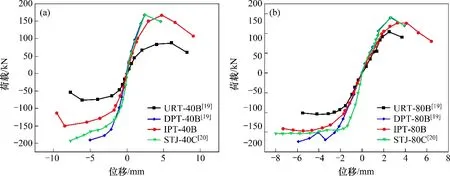

2.2 滞回曲线

不同加强试件的滞回曲线对比如图5所示,同时给出文献[19]中的未加强试件和覆板加强试件的曲线进行对比。由图5(a)和(c)可见:插板加强节点的滞回曲线比未加强节点的更饱满,并具有更高的承载力和刚度;插板加强引起的最大荷载增幅随着支管与主管宽度比(β)增大而降低,引起的最大位移增幅则随着β增大而增大。当β=0.4时,IPT试件最大受拉和受压荷载分别较URT 试件的提高88.63%和99.47%;β=0.8 时则分别提高19.01%和42.39%。与覆板加强试件相比(图5(b)和(d)),插板加强节点的滞回曲线更饱满且最大变形能力更好,但插板节点的承载力和刚度均略低于覆板加强节点的承载力和刚度,如试件IPT-40B的最大受压和受拉荷载比DPT-40B 的分别低0.12%和21.29%;试件IPT-80B的最大受压和受拉荷载则比DPT-80B的分别低10.7%和15.15%。

图5 不同加强试件的滞回曲线对比Fig.5 Comparison of hysteretic curves with different reinforcing methods

2.3 骨架曲线

各试件的骨架曲线对比如图6所示,同时给出了插板加强试件的静力荷载位移曲线[20]。由图6可见:插板加强试件的骨架曲线受压段与静力试验曲线吻合较好,且加载后期由于裂缝开展造成骨架曲线低于单调加载曲线。覆板加强试件[19]的受压荷载明显高于其受拉荷载,插板及未加强试件的拉压荷载基本对称,表现出更好的拉压对等性。

图6 不同加强试件的骨架曲线对比Fig.6 Comparison of skeleton curves with different reinforcing methods

采用文献[18]和[21]的方法,确定试件的极限承载位移δu和初始屈服位移δy,并将两者比值定义为位移延性系数u,相关数据对比如表2所示。由表2可见:节点无论加强与否,其轴拉循环荷载作用下的延性均低于轴压循环荷载作用下的延性,这主要是因为支管拉力引起节点开裂,降低了延性。此外,插板加强会降低节点的延性,如IPT-40B试件的延性系数为URT-40B的76.1%;但当支管与主管宽度比较大时,插板加强节点的延性与未加强节点的相当。插板加强试件的延性优于覆板加强试件的延性,试件IPT-40B 和IPT-80B 的受拉延性系数比对应的覆板加强试件的分别提高87.2%和24.4%。插板加强节点的延性随着支管与主管宽度比的增大而降低,IPT-80B试件的受拉和受压延性系数比IPT-40B的低36.4%和34.6%。

表2 试件延性对比Table 2 Comparison of ductility of specimens

2.4 能量耗散

分别采用等效黏滞阻尼系数he、能量耗散系数ηa及累计耗能系数ηtotal评价节点的耗能能力[19,22],结果如表3所示。可见:当β较小时,插板加强试件的耗能能力介于未加强和覆板加强试件的耗能能力之间;当β较大时,插板加强试件的耗能能力则高于未加强和覆板加强试件的耗能能力。

表3 试件耗能能力对比Table 3 Comparison of energy dissipation of specimens

试件能量耗散对比如图7所示。图中,以未加强节点试件的能量耗散系数和累计耗能系数为基准,设为100%,其他数值为与此对比的比值。可见:覆板加强试件的耗能能力较未加强节点的有明显下降,且β越小,降幅越明显,如DPT40B和DPT80B试件的最大能量耗散系数ηa分别比对应未加强试件降低18.9%和0.5%。插板加强试件的耗能能力比覆板加强试件的高,且当β=0.8时,插板试件的ηa及ηtotal比未加强试件的分别提高了18.2%和110.2%。由此可见,β越大,插板加强对节点耗能能力的改善越明显。

图7 试件能量耗散对比Fig.7 Comparison of energy dissipation of specimens

3 有限元参数分析

3.1 模型验证

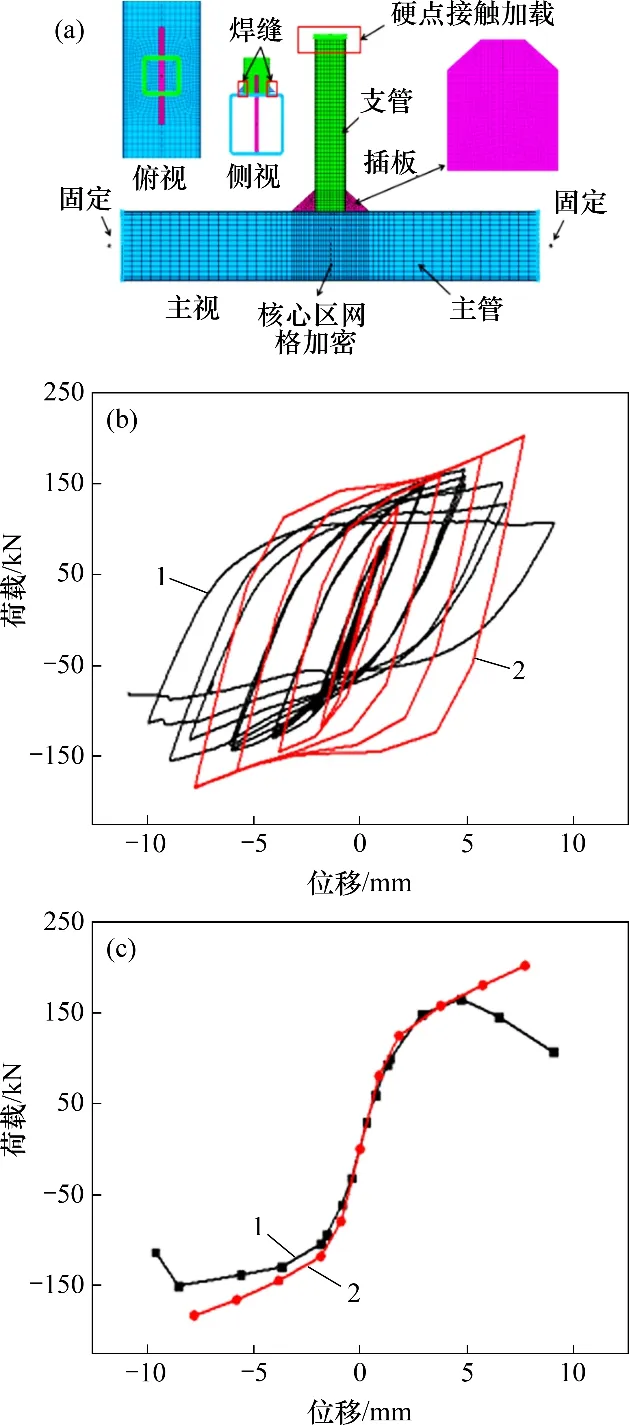

采用ANSYS 软件,建立插板加强节点有限元模型如图8所示。主管、支管及加强插板均选用Solid95 单元,并根据实测焊脚尺寸建立角焊缝模型[4,23]。考虑到支主管交汇处应力梯度大,节点核心区对网格进行加密。约束和加载条件与试验条件一致,即主管两端固定,在支管顶端建立硬点接触施加轴向往复荷载或位移。采用实测材性模型,考虑到结构的对称性及运算时间成本,仅建立1/2模型。该模型的准确性已在插板加强节点的静力分析[4]和覆板加强节点的滞回分析[18]中得到验证。试件IPT-40B的模拟和实测滞回曲线和骨架曲线分别如图8(b)和(c)所示。可见:两者吻合较好,有限元模型可用于插板加强节点轴向滞回性能的研究。

图8 有限元模型与验证Fig.8 Finite element model and verification

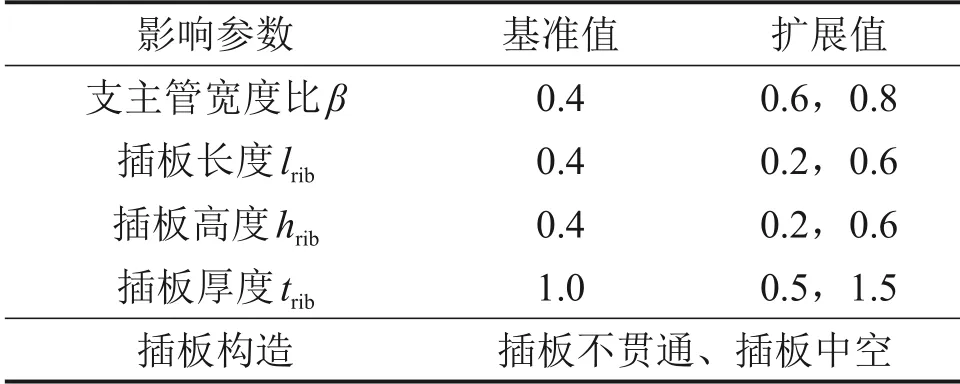

为进一步确定插板几何参数对节点加强效果,揭示插板加强节点的承载及耗能机理,以试验节点为参照,分别改变支管宽度、插板尺寸及构造,进行参数分析,插板加强节点影响参数见表4。先保持β=0.4不变,分析插板长度、高度和厚度变化的影响;然后同时改变β和插板尺寸进行分析;最后改变插板的构造,考察插板开孔的影响。

表4 插板加强节点影响参数Table 4 Influence parameters of IPT T-joints

3.2 插板尺寸变化

图9所示分别为插板长度、高度和厚度变化时节点的滞回曲线和骨架曲线对比,为方便对比,图中横纵坐标均进行量纲一化处理,δ为位移。由图9可知:插板长度是影响节点承载性能的主要几何控制参数,插板厚度亦会影响节点承载力,但影响程度远小于插板长度的影响程度,且随着厚度增大,节点承载力增幅愈小,故设置插板厚度与主管壁厚相同即可。值得注意的是,当插板贯通主管上下翼缘时,节点滞回曲线和骨架曲线几乎重合(图9(b)),说明贯通上下翼缘的插板,其高度对节点性能几乎无影响,故为焊接方便,建议插板高度取为主管高度的1.2~1.5倍。

图9 插板几何参数对骨架曲线的影响Fig.9 Influence of geometric parameters of vertical plate on skeleton curves

3.3 支管宽度变化

图10所示为不同β时插板长度和插板厚度对节点能量耗散系数的影响。由图10可知:β越小,则插板长度的增加对节点耗能能力的提升越明显;当β发生变化时,插板厚度对节点耗能能力的影响仍然很小。这进一步说明了插板长度是影响节点滞回性能的主要参数。

图10 不同β时插板长度和厚度对耗能系数的影响Fig.10 Influence of vertical plate length or thickness on energy dissipation coefficient with different β

3.4 插板构造变化

以支管与主管宽度比为0.4的插板加强节点为基准模型(IPT40B-BASE),分别设计3 种不同插板构造形式:仅上翼缘焊板、插板与支管相交部位开边长60 mm 和90 mm 矩形孔、插板与支管相交部位开边长130 mm 矩形孔,分别记为IPT40BUH40,IPT40B-MH60,IPT40B-MH90 和IPT40BMH130,详细构造如图11(a)所示。图11(b)和(c)所示分别为不同插板构造的节点滞回曲线和骨架曲线对比。由图11(b)和(c)可见:IPT40B-UH40 的承载力明显比其他试件的低,说明仅上翼缘焊板的构造对节点加强作用较小;插板不同开孔构造对节点抗震性能的影响很小,IPT40B-MH60,IPT40B-MH90,IPT40B-MH130与IPT40B-BASE试件的滞回曲线和骨架曲线几乎重合。因此,建议采用插板开孔的构造,以减少对支管和主管的切口操作。

图11 插板开孔的影响Fig.11 Influence of inner plate opening

4 结论

1)在轴向往复荷载下,插板加强方钢管节点承载能力及刚度较未加强节点均有明显提升,且β较小的节点承载力增幅更大,β较大的节点耗能能力提升更明显。

2)插板加强对主管有切口削弱,往复荷载下易发生主管冲切开裂破坏,应对其构造进行优化。

3)插板加强节点比覆板加强节点耗能能力更好,且表现出更好的拉压对等性。

4)插板长度是影响节点滞回性能的主要参数,插板厚度和高度的影响较小。

5)仅上翼缘焊插板会显著降低节点的滞回性能,插板开孔对节点滞回性能几乎无削弱,建议采用插板开孔的构造以减少对支管和主管的削弱。