硬质合金相对耐磨性检测方法研究

焦长礼

(厦门金鹭特种合金有限公司,福建 厦门 361021)

硬质合金的耐磨性用途非常广泛,其耐磨性系指合金工作时抵抗磨损的能力[1-6]。硬质合金的物理机械性能项目很多,常规性能检测有“金相、硬度、磁性能、密度、横向断裂强度”等,随着应用的越来越广泛,硬质合金的一些非常规性能,诸如:合金的弹性模数、冲击韧性、耐磨性、抗压强度、断裂韧性等,也越来越受到大家的关注。而开展这些项目检测的厂家,在国内还为数不多[7]。

1 国内外硬质合金耐磨性测试方法及其存在的问题

美国1985年制定的B611《硬质合金耐磨性测试》[8],利用4个弯曲的、和砂轮转向一致的、均匀粘附在砂轮上的钢条,使砂轮在转动时带动水槽中的氧化铝和水的混合体,利用一个L型杠杆将样品压附在砂轮上,利用杠杆原理保证样品的压附力,以稳定的速度转动砂轮1000转,利用天平称取样品磨损前和磨损后的质量。计算A抗磨损性(每转损失的体积),W磨损系数(每转损失体积的倒数,1/A)。

这种测试方法由于氧化铝的均匀性,水中杂质含量,砂轮表面磨损情况等的变化都会使样品的测试条件发生改变,导致检测误差增大,检测结果的可靠度降低,而且国内尚无厂家制造相关设备,进口设备Phoenix Tribology Ltd厂家生产的型号TE-65耐磨试验机,价格要5万多欧元,测试中每次更换氧化铝也增加了很多检测成本,这些因素应该是制约此检测方法推广的一些主要原因。

2 自制“相对耐磨性”检测设备

自制了一个检测设备,可以直观反馈出样品的耐磨性,设计中主要考虑减小测试条件的变化带来的影响,由于测试条件受很多主观因素制约,无法保证每次测试的一致性,因此在设计中增加了一个参比样品,利用参比样品和标准样品做对比来消除测试条件带来的误差,并用SiC砂轮代替氧化铝和水的混合溶液,大大降低了测试成本,效果很好,示意图如图1所示。

图1 自制硬质合金耐磨性检测方法示意图

利用电机带动SiC砂轮,调速器和时间控制器控制砂轮的转速以及磨损时间,采用两个杠杆分别使得参比样品和测试样品受力均衡地压附在砂轮上,同时称取参比样品、测试样品的损失重量,进行比较,试验结果表达样品的相对耐磨系数W=(标准样品损失重量/样品损失重量)×100%,因为参比样品一致,计算出各样品的相对耐磨系数后,就可以相互比较样品间的耐磨性,W值越大耐磨性越好,反之也越差。

3 试样制备和实验条件

3.1 试样制备

选取一支相对耐磨性较好的棒材(细晶粒、低钴含量[9])作为参比样品和不同钴含量的材质均匀的样品作为测试样品,用平面磨床对各样品的测试面进行平磨处理,以便有效去除样品的烧结表面,使测试表面平整,待测。

3.2 实验条件

试验条件设置为:磨损时间5分钟,转速110±5rpm,参比样品装夹在L形杠杆夹具上,测试样品装夹在一字形杠杆夹具上。

4 结果与讨论

4.1 设备稳定性验证

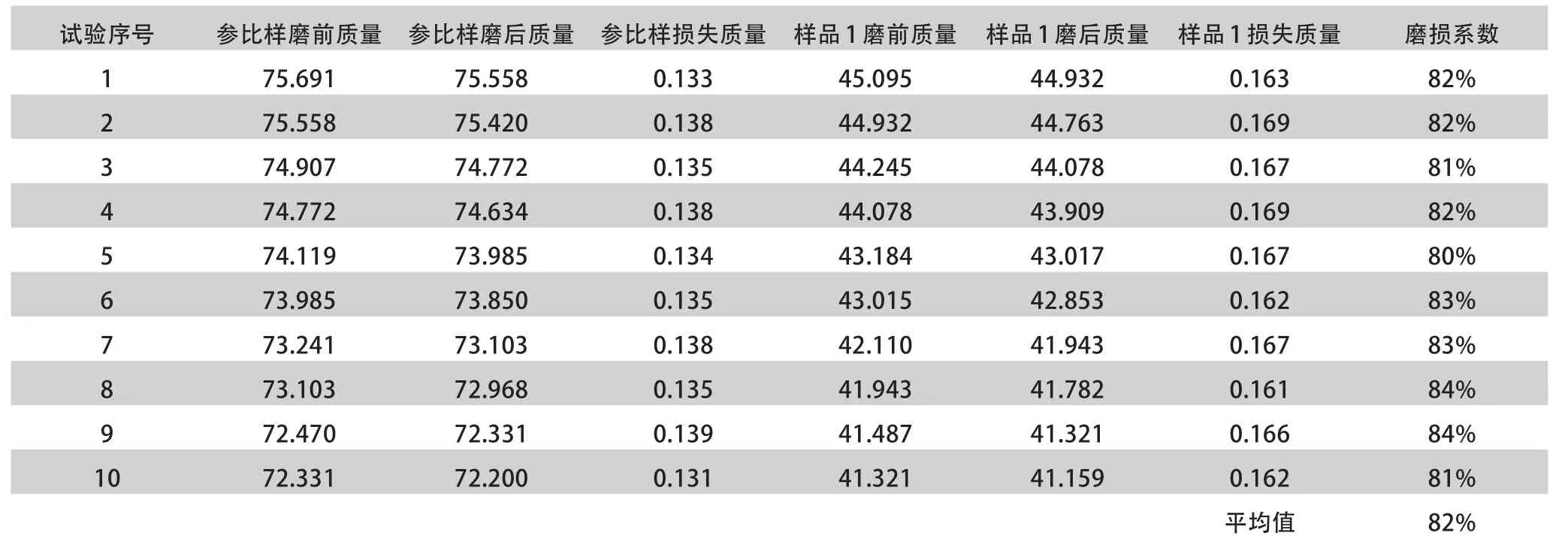

参比样品装夹在L形杠杆夹具上,测试样品1装夹在一字形杠杆夹具上,总共测量10组数据,数据如表1。

表1 系统稳定性测试结果波动性质量单位:克

从表1数据来看,由测试条件的波动导致的样品损失重量极差为0.008克,波动较大;但相对磨损系数在82±2%,表明试验系统比较稳定,试验设计减小了测试条件的影响。

4.2 讨论

(1)由于硬质合金属于脆性材料,极易产生冲击崩落,因而硬度越高,脆性越强,越容易崩落。而另一种磨损,磨料磨损主要是指加工材料对合金表面的划刻,切屑造成的合金损耗的现象,这个和合金的硬度成正比[10-13]。因此,这里的耐磨性是一个综合指标,牌号的抗冲击崩落性能较差,导致其相对耐磨性也会较差。

(2)为了更好的服务客户,满足客户的各种检测要求,作为检测技术人员可以换位思考,在没有统一的规范前提下,可以通过一些相对性测试,通过这些相对性测试,进行对比分析,指导生产的工艺改进,生产出符合客户要求的产品,也不失为一条可行的路径。

5 结论

(1)硬质合金在使用过程中会同时受到多种磨损,而这个试验设计使样品同时受到多种磨损,更加贴近使用状态,属于一个综合指数,测试结果的指导性会更强。

(2)众所周知在设计一个试验时,首先要考虑试验的误差,否则再好的试验,误差超出标准要求,都是一个失败的设计,而误差的主要来源有人为因素、仪器因素、力量因素、测量因素以及环境因素,通过相对性测试,可以有效消除这些误差因素影响,设计出更加有效的试验。