高速阴极剥片机组机器人的运维

翟轶龙

(金冠铜业分公司,安徽 铜陵 244000)

1 引言

金冠铜业双闪厂区电解工序设计阴极铜年产能40万吨,采用最新的永久不锈钢阴极电解法,厂房内共计1152个电解槽,采用双跨厂房布局,配置两台高速剥片机组。两台剥片机组均是由芬兰奥图泰公司制造,整套机组由高速抓取机器人、剥片分离站、下料翻转装置、铆接单元、电铜收集单元,高速堆垛机器人,称重单元、打包单元及成套液压动力系统等组成。单台机组设计加工速度超过600片/时,主要功能有电铜洗涤、剥片、堆垛、称重、打包、极板排距等。该厂电解剥片机组是国内首套机器人高速剥片机组,是目前最先进的第三代阴极铜加工机组。

金冠高速阴极剥片机组于2013年1月完成安装及主要功能单元的调试,该年2月机组首次进行负荷试车运行。该高速剥片机组在金冠电解首次实现工业生产应用。经过多年的优化及维保工作,本人梳理总结并建立出一套该机组高速机器人的运维体系。

2 工业机器人在剥片机组的关键功能

金冠高速阴极剥片机组配有六台工业搬运机器人。分别为母板输入机器人(FEEDING ROBOT)、阴极板输出机器人(OUTFEEDING ROBOT)及堆垛机器人(STACKING ROBOT)。其中输入机器人为六轴机器人,型号是KR 300 PA,负载300千克;输出机器人为四轴机器人,型号为KP 180-2负载180千克;堆垛机器人为六轴机器人,型号为KR 470 PA,负载470千克。机器人承担的作业有以下几个点:

2.1 转运

转运是抓取机器人的主要功能,三种不同的机器人装配了三种不同功能的夹具,负责将不同的物料转运至各个的单元以完成机组的运转。其中输入机器人负责将未剥离的母板从机组的输入链转运至两个剥片站,输出机器人负责将已经与电铜分离的阴极板转运至机组的输出链,堆垛机器人负责将单块的电铜转运至铜捆链并码垛成铜捆,方便叉车搬运。

2.2 提速

作业效率是高速剥片机组的一个重要的核心竞争力,一般链式机组和传统机器人式机组的作业效率只有250~400片/小时,而高速机器人式剥片机组最高可达到700片/小时。能大大减少出铜出装槽时间,提高槽时利用率。每台机器人通过DP通讯,将单个机器人的位置实时反馈至机组PLC中,确保3台机器人在运行的过程中做到与机组及物料的完美配合,节省了链式机组和传统机器人式机组部件之间相互等待的时间。

2.3 定位

高速抓取机器人行动敏捷,动作精准。一位熟练的操作工可以在手动模式下,操控机器人夹具动作到硬件允许的任何位置。而在自动操作下,该厂的三种机器人可以精确的完成母板输入,母板拒收,阴极板输出,阴极板拒收,电铜堆垛,电铜拒收,电铜取样等不同的操作。

2.4 配合包装运输

成品电铜都是以铜捆的形式销售,该厂剥片机组的堆垛机器人可以按照商务部门的需要,在自动模式下将电铜堆垛至所需要的块数,再通过机组称重、打包、变成成品高纯阴极铜直接出售。

图1 输入机器人及输出机器人夹具

3 机器人运行常见故障及处理措施

作为高自动化生产中的重要设备,高速机器人的故障不同于机器人几年的运行中,除了调试时出现的问题外,还有一些且常见的,通过提前优化和改进,可就以实现减少故障的发生和减少故障处理的时间。本章按照专业归类将近几年出现的机器人故障分为机械类、电气类、示教器报警类及其他类故障。以及在机器人出现故障后,机组的生产该如何调整和优化。

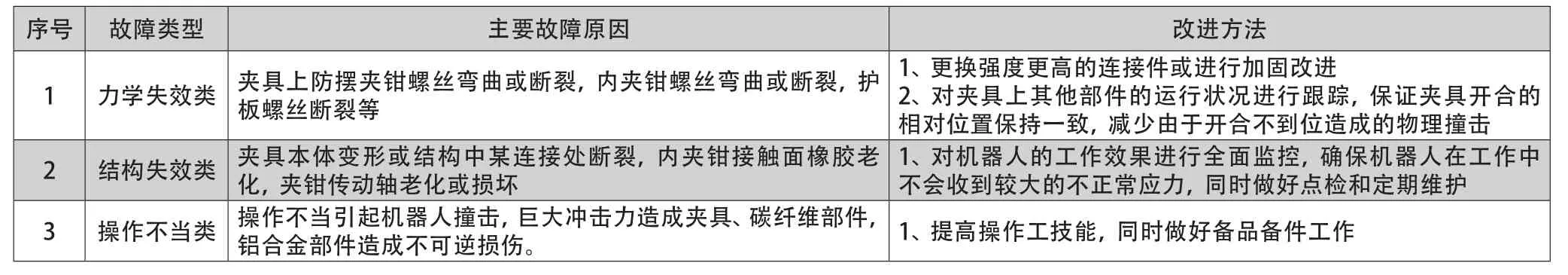

3.1 机械类故障

高速转运机器人的本体一般不会出现机械故障,故障主要发生在机器人的工具,也就是夹具。以及机器人的碳纤维结构上。其中夹具结构复杂,在运行过程中出现过不少问题。

3.2 电气类故障

相对于机械故障,电气故障出现的频率虽然不多,但是查找故障原因较为困难,耗时较长。

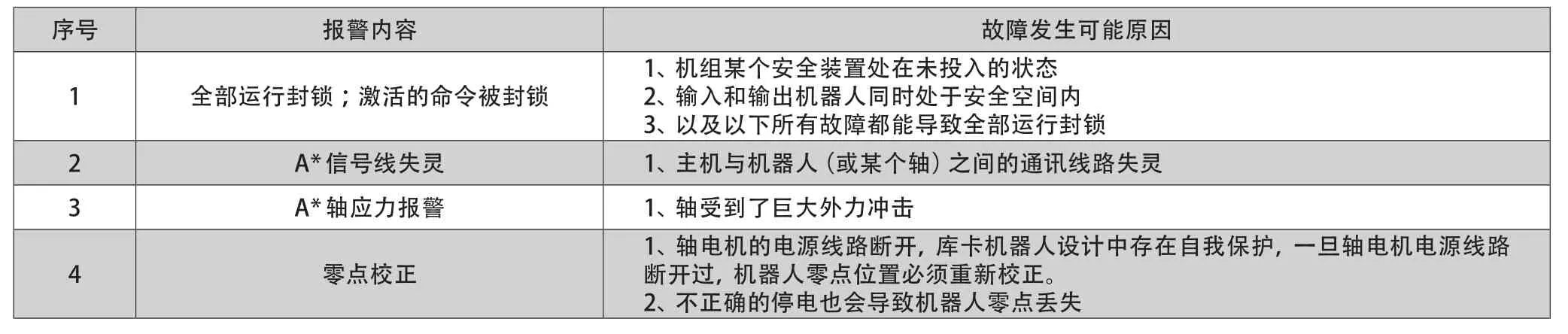

3.3 示教器报警类故障

示教器的使用是机器人操作最重要的部分,熟练的掌握示教器的使用可以大大的减少故障的排查和处理的时间。一般情况下,示教器上的每种报警内容都对应着相应的故障和处理方法。

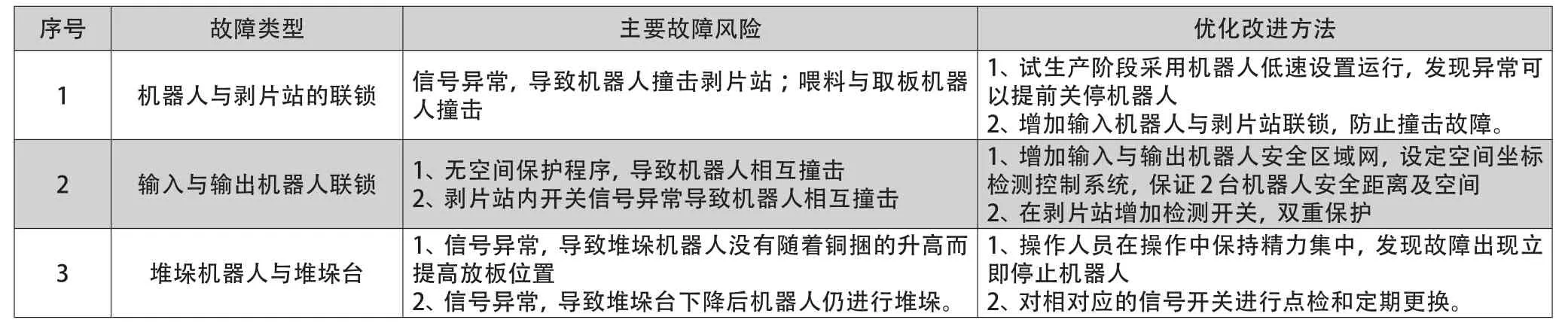

3.4 其他类故障

除以上故障分类外,还有一些涉及到机器人与前后工序的设备单元功能联锁、系统控制及逻辑关系的问题,一旦出现故障对设备、人员伤害风险大。

3.2 故障后的生产组织应对

机器人出现故障后,首先由机组操作者初步判断机器人故障,常见故障由操作工自行解决。一旦发生难以处理或未遇过的问题时,立即汇报上级并通知保全部门。由于金冠电解车间的设计,在日常生产作业中,一台机器人出现故障,会有另一台剥片机组帮忙作业。一旦故障棘手或处理时间很长,在一台剥片作业量达到平均作业量的1.5倍时(即作业108槽时),会安排停机维护1小时,让机器人休息1小时,以降低高速机器人出现超负荷运转故障的风险。

表1 机械类故障

表2 机组试生产电气类故障

表3 示教器报警类故障

表4 其他类故障

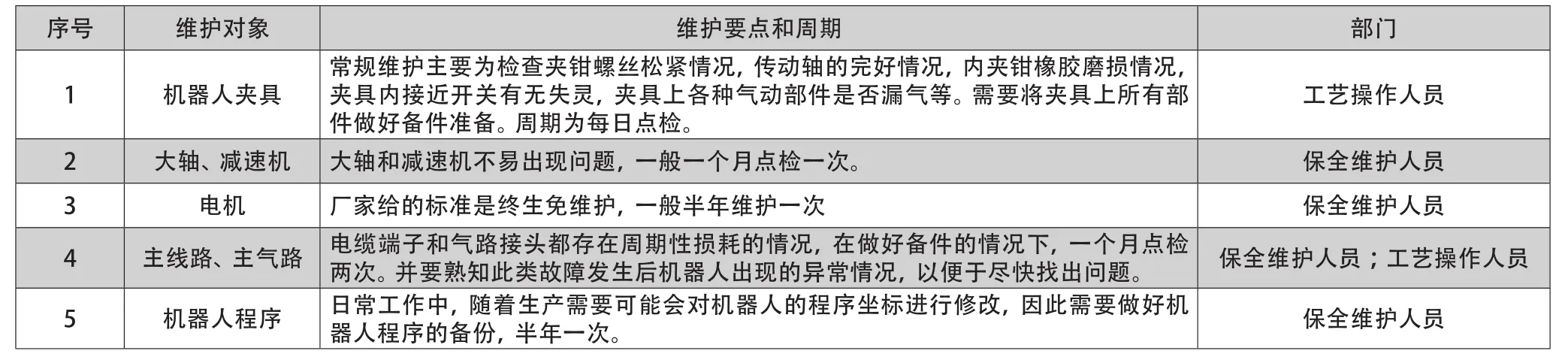

表4 机器人维护的要点

4 剥片机组机器人的运行维护要点

4.1 机器人使用者的操作技能培训

在设备安装阶段,组织部分优秀员工去机器人的生产厂家参与机器人基础知识的学习,让大家对即将使用的机器人有一个直观的了解和对如何使用机器人有着初步的认识。待到机器人调试阶段,会有外方厂家的专业人员来到现场,对所有剥片机组操作人员进行机器人基础操作和部分故障处理的指导。

在操作工的招聘方面一是操作员工至少需要中技或高中以上文化水平,选择机械、电气类专业,这样更有利于员工培养;二是对于新聘没有机组操作经验的员工,至少需要6~12个月以上的实践培训;三强化操作人员培训阶段的技能考核,通过理论书面、现场实践操作考核方式,促进提升培训效果;四是合理安排操作人员培训计划,除了设备安装阶段的外出学习外,在之后的工作中选拔出优秀的机器人操作者去厂家参加深入的学习,将所学到的知识带回来进行普及。

4.2 机器人维护者的技能培训

同样,在设备安装阶段,负责机器人日常维护的保全方需要组织人员去生产厂家参与机器人基础知识的学习。待到调试阶段,去现场参与厂家人员的专业指导。另外,保全方需要做好与厂家的长期沟通合作关系,将机器人的状态不定时的向厂家反馈,并做好备件工作。

4.3 机器人的运行要点

4.3.1 机器人的开启与停止

金冠电解的机器人的开启方式经过前前后后几次修改,最终找到了一个非常安全的方式。一是所有机器人开启时都会有5~8秒的延时,而不是立即开启,以便操作人员仔细确认机器人的运行范围内是否存在不安全因素。二是输入和输出机器人保持同开同关,无法单独开启,避免了一台自动一台手动带来的很多不确定因素。

如何更好的停止机器人是操作工长期工作摸索的结果,非紧急情况下,尽量让机器人在静止状态下停止。如遇特殊情况,尽量让机器人在空载的情况下停止,避免由于突然停止造成的巨大惯性将物料从夹钳上甩出或是对夹具造成不可逆的应力损坏。另外,尽量让机器人停在空旷的位置上,而不是离某个设备非常接近。当然,紧急情况除外。

4.3.2 机器人的手动操作

高速转运机器人有四个坐标系。我们要求操作工需要熟练掌握1~2个坐标系的使用,从而应对现场需要手动操作解决的故障。手动操作机器人时,操作工需要在现场进行操作,而不是站在操作室里,防止出现视觉死角导致机器人的碰撞。

4.4 机器人的维护要点

机器人的维护是需要工艺操作和保全维护人员共同去完成的,只要维护得当,能大大减少机器人出现故障的可能性。

5 结语

机器人式高速阴极剥片机组是目前最先进的电铜加工机组,而高速机器人同样是世界最先进的工业机器人。从高速机器人目前实际运行使用来看,高速机器人仍存在一些问题:一是机器人夹具的故障较多,且夹具对物料的适应性差,一旦物料出现物理规格的波动,都会对夹具的运行产生影响;二是机器人的通讯线路贯穿整个剥片机组,一旦某条通讯电缆出现问题都有可能对机器人的通讯造成影响,给故障排查增加了难度。以上问题是今后机组优化改进的方向。