流体食品CIP清洗设计原则与改进分析探讨

姚志敏

(上海康跃化工科技有限公司,上海,201106)

随着自动化设备的发展,CIP清洗系统的自动化控制水平越来越高,使得CIP成为了方便快捷的清洗技术,清洗效果良好。但这也让我们过于盲目信任其功能,从而忽略了基本的定期检查和测试工作,给产品质量留下了严重隐患。

调查分析CIP清洗设计存在的缺陷并找出合理有效解决方案,成为日常质量控制的重点关注点之一。

1 CIP清洗设计与缺陷改进分析

根据CIP系统清洗设计原则,从硬件设备安装集成与清洗程序合理有效两方面分析现系统的缺陷与改进措施。

1.1 材质选型

食品行业设备材质选型,如管路、泵、洗球、密封垫圈、阀门、罐体、仪器仪表等,需达到卫生设计的要求。基于EHEDG Guidedlines原则:材料需遵循无毒、无吸收性、抗腐蚀性,考虑预期使用条件(设备清洁与灭菌程序设定的时间、温度和浓度等的极限值),其他相关因素如机械物性、易施工性、焊接品质、硬度和费用等亦需纳入材料选用的参考因素。例如:一般部分与食品接触设备通常选用AISI-304不锈钢或易焊接的 AISI-304L低碳钢作为金属材质;AISI-316不锈钢材料可应用在阀门、泵、旋转叶片和轴心等。

在ASME BPE设计原则中: SD部分也明确了(无毒、无吸收性、耐腐蚀等)清洗设计原则要求,产品区域内所有的O-环形、密封件和垫圈应符合CIP清洁介质和消毒介质和条件(如人造耐蒸汽橡胶/氟石橡胶);不锈钢316、316L或更高等级的材质(AL6XN,2205)均符合要求;非金属材质时(如塑料、人造橡胶或黏合剂),需符合FDA, 21CFR, 177和USP 88部分VI章节等要求。

1.2 设计安装

基于EHEDG Guidedlines及ASME BPE设计原则,食品行业设备,如管路、泵、密封垫圈、阀门、罐体、仪器仪表等,安装需达到卫生设计的要求,包括连接处光滑度,整体利于排水,减少变径与弯头设计、泵头排气、减少卡箍或活结安装,如表1所示。CIP管路流向上存在支路系统可通过支路的长径比(L/D)来判定清洗死角(一般推荐L/D比值<2,如图1为合理设计)。

图1 CIP管路支路的长径比

表1 设计原则与不合理设计示例

1.3 CIP清洗四要素的相关性

1.3.1 机械力(泵流量)的合理匹配

1.3.1.1 管路清洗原则

雷诺数是判别流动特性的依据,如在管流中,雷诺数小于2300的流动是层流,雷诺数等于2300~4000为过渡状态,雷诺数大于4000时是湍流。雷诺数按照式(1)计算:

式中:v、ρ、μ分别为流体的流速、密度与黏性系数;d为一特征长度。

雷诺数较小时,黏滞力对流场的影响大于惯性,流场中流速的扰动会因黏滞力而衰减,流体流动稳定,为层流;若雷诺数较大时,惯性对流场的影响大于黏滞力,流体流动较不稳定,流速的微小变化容易发展、增强,形成紊乱、不规则的紊流流场。

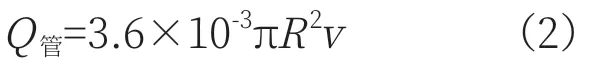

基于流体食品黏性特点、产品密度与雷诺系数达到湍流条件的综合因素,行业内管路清洗流速需达到1.5~2.0 m/s的要求范围,才能达到良好的机械冲刷力,流速与流量、管径参照图见图2,管路清洗流量计算公式见式(2):

式中:Q管为管路清洗所需流量,t/h;R为管路半径,mm;v为不同管径达到湍流状态的流速,m/s。

图2 流速与流量、管径参照图

1.3.1.2 罐体清洗原则

对于罐体内壁的清洗,依靠喷淋球带来的清洗液在罐内壁形成的液层与污垢作用,并及时随液层流动带走污垢来实现清洗的目的;不同应用场景下,因污垢程度、罐体尺寸等实际参数不同,所需的清洗液流量也不同,罐体清洗流量计算公式见式(3)。式(3)中,I(清洗难度基数)是基于食品行业污垢特点与罐内壁所需清洗液液层体积量的实测统计数据验证而得出的推荐参考值。

Q罐—罐体清洗所需流量 (L/h);

D—罐体直径(m);

I—清洗难度基数(轻度:25~27,中度:27~30,重度:30~32 L/(min·m罐周长)。

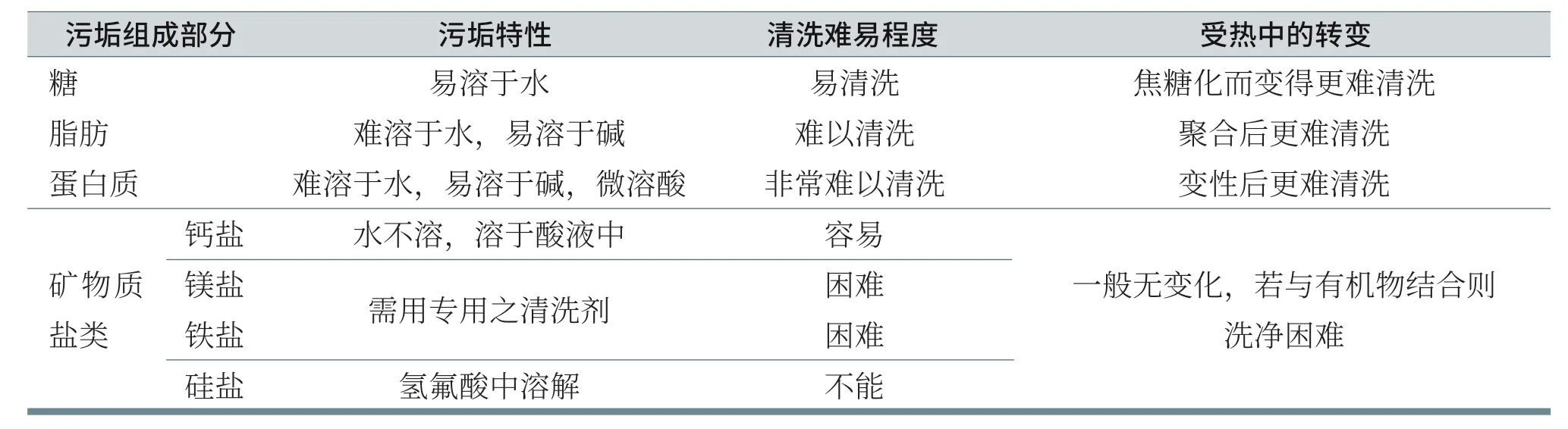

1.3.2 污垢类型与清洗剂性能的合理选择

以85~90℃为限,将食品接触表面分为热处理表面和冷处理表面,考虑到CIP清洗的难度,这里主要讨论较难清洗的热处理表面,例如巴式杀菌机、超巴式杀菌机、超高温瞬时杀菌机等,其污垢主要由矿物质盐类、变性蛋白质、聚合的脂肪和焦糖素以及产品的残渣组成,如图3所示,其中污垢特性见表2。

图3 污垢结构示意图

表2 污垢组分特性

清洗剂作用机理为:

(1)溶解作用:糖溶于水中,蛋白质、脂肪及电解质、无机盐部分溶于水中。

(2)机械作用:由运动而产生的作用(搅拌、喷射、流速产生的压力和磨擦力)。

(3)表面活性作用:水、油相溶(含湿润、乳化、分散、溶解、起泡)。

(4)化学作用:酸碱的溶化(碱与油脂的皂化反应,酸对无机盐的溶解和螯合作用)。

(5)酶的作用:酶具有分解作用(淀粉酶对淀粉的分解作用)。

常见清洗剂组分的化学性质如表3所示。

表3 常见清洗剂组分的化学特性

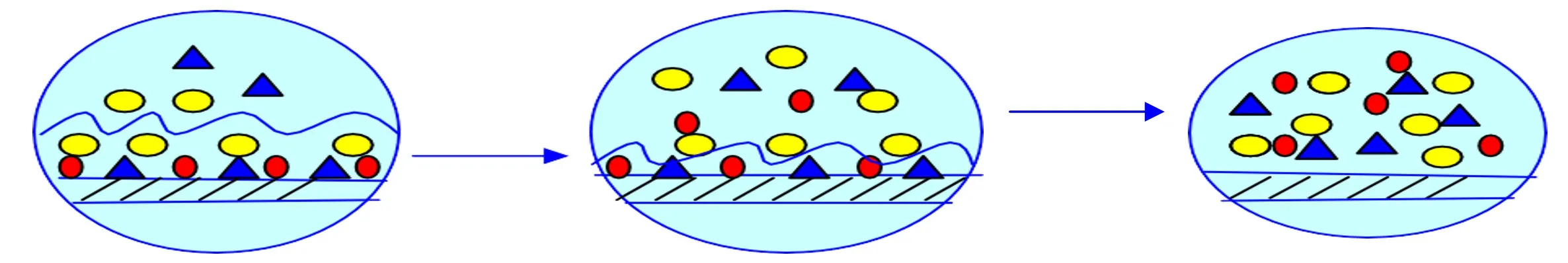

基于表3中部分常用清洗剂组分的特点,以配方化学为基础的复配清洗剂应运而生,大幅度地改善清洗性能,提高清洗效率。以使用碱性清洗剂为例,清洗过程如图示4所示:①润湿表面,以更好地与清洁剂接触;②蛋白质吸水后膨胀,碱加强它的膨胀,最后溶解蛋白质(pH值越高,效果越好);③脂肪被皂化并溶解;④Ca2+被螯合剂结合后溶解;⑤最后需用适度的机械力去冲洗残余物。

图4 污垢在碱液中溶解的过程图

1.3.3 清洗温度与污垢的关系

清洗温度与结垢程度、清洗效果关系如图5、图6所示。

图5 结垢程度与温度的关系

图6 清洗效果、腐蚀程度与温度的关系

由图5可见,蛋白质随温度升高,其呈抛物线状态变化;而无机盐随温度升高,积垢越严重。

由图6可知:①HNO3随温度的升高,腐蚀作用加大,而清洗效果趋于平稳;因此 HNO3清洗温度不宜过高:应选取 60~90℃。②NaOH 随温度的升高,腐蚀能力趋于平稳,而清洗效果加大;因此 NaOH清洗温度在设备材质容许的范围内,越高越好,UHT 一般取 85~138℃左右。

综上所述,在不同温度下,不同污垢在热处理表面的附着状态不同,所以需要综合考虑复合清洗剂的性能特点与清洗温度综合作用才可以达到良好清洗效果,同时也可最大程度降低腐蚀风险。

1.4 清洗死角排查与分析

随着可视化的红外测温技术的发展,精确的温度色差值已被用来排查和确认清洗项目系统所存在的清洗死角(如图7所示的存在气泡不满管现象,死水点等)。

图7 清洗死角的排查示意图

1.5 清洗验证方法

CIP清洗验证主要从有效性和安全性去考虑,如图8所示。食品行业对于清洗验证而言,需要根据实际清洗项目(如人孔盖、下料管内侧、搅拌桨叶、支架、洗球伸入杆、排气帽、取样口、罐底锥面、缓冲管、过滤器、平衡桶、仪表探头、转换板、阀阵阀腔等)的设备构造特点,选取验证部位与取样点进行效果验证。验证技术有很多,包括ATP荧光测试,蛋白质检测拭子,溶解性固形物(TDS),黑光灯等。

图8 CIP清洁验证

目前ATP荧光检测技术使用在食品清洗效果验证方面越来越广泛,ATP清洗验证方案的建立就显得尤为重要,包括如下几个方面。

(1)基于风险分析采样位点确定原则

包括对终产品或结果的影响显著程度及表面的清洗难易程度。

(2)基于统计学意义建立参考数据的收集

从客户现场自定义、清洗行业经验及国家相关标准3个方面进行收集整合数据资料;

(3)基于实际可行与可操作性原则

设定RLU(荧光强度)可行性限值。如食品接触面一般将限值定于10;小于10一般认为是洁净表面;10~30为可疑区间,需重复检测或清洗;大于30即为非洁净表面。

(4)基于风险分析确立检测频率

与采样位点的风险程度相关,高风险区域为每次清洗后检测。

(5)纠偏措施

合格:被测表面/设备投入使用。

可疑区间:低风险区—下次清洗再检测,必要时重新清洗;高风险区—重新清洗,重新检测。

不合格:重新清洗,重新检测。

2 结论

基于合理基础的材料选择与精益求精的工业设计叠加,通过对清洗程序要素的合理整合,能提高清洗设计的合理有效性,将潜在的设计缺陷降低到可预期的最低程度,从而为后续取得良好的清洗效果奠定基础。