机身普通框连接结构疲劳分析方法

李宝珠 朱高尚 何彧 王慧梅 陈海波

机身普通框连接结构疲劳分析方法

李宝珠 朱高尚 何彧 王慧梅 陈海波

(中航西飞民用飞机有限责任公司 陕西 西安 710089)

将某机型机身等直段试验件普通框连接结构疲劳总体有限元模型分析结果与局部细节有限元模型中对应区域分析结果相结合,获取一系列修正系数,提出一种快速精确获取机身等直段试验件所有普通框结构疲劳薄弱区域应力及钉载分布的方法。在此基础上,进行疲劳寿命分析,分析结果与试验结果吻合较好。该方法分析效率高,能较好满足多轮次尺寸优化设计要求,具有较强的工程应用价值。

等直段试验;普通框;钉载;疲劳

0 引言

普通框结构是飞机的主要结构元件,用于维持机身剖面形状,对机身蒙皮提供弹性支持[1-2],为确保飞机使用安全,按照适航规章要求,需对普通框结构进行有试验依据的疲劳强度分析[3]。在铆钉连接部位,由于形状的突变引发应力集中现象,其对疲劳强度影响很大,紧固件孔边疲劳破坏是结构失效的主要形式之一[4-5],因此普通框连接结构为疲劳重点关注区域。

普通框连接结构的连接型式有两类:第一类为框各段之间的对接,其连接关系简单,可通过工程手册[6]快速获取钉载分布情况,分析方法较为成熟;第二类为普通框与角片的连接,连接关系较为复杂,影响钉载分布的力素较多,如何快速精确获取钉载分布,是这类连接结构疲劳分析的关键。对于第二类连接结构,进行疲劳分析的常用方法有两种:第一种,依据疲劳总体有限元模型获取疲劳细节点参考应力;对连接关系进行简化处理,通过工程手册确定钉载分布,该方法分析速度快,但精度不高,适用于方案论证阶段支持结构优化选型,无法为工程研制阶段尺寸优化设计提供支持。第二种,针对每个普通框,建立细节有限元模型,获取疲劳细节点参考应力及钉载,该方法计算精度高,但需要耗费大量时间精力,很难满足飞机型号研制周期要求。

针对普通框与角片连接结构(第二类连接结构)疲劳分析存在的问题,本文提出一种改进的疲劳分析方法。首先,依据某机型机身等直段试验件疲劳总体有限元模型分析结果,确定普通框连接结构疲劳薄弱部位。然后,任选一普通框,建立疲劳薄弱部位细节有限元模型,将其嵌入疲劳总体有限元模型进行分析,获取疲劳细节点应力及钉载分布,再结合原总体有限元模型中对应区域有限元单元力素,获取一系列修正系数,提出一种快速精确获取机身等直段试验件考核区所有普通框疲劳薄弱区域应力及钉载分布的方法。最后,进行疲劳寿命分析,并与试验结果进行对比,吻合较好。该方法分析效率高,能较好满足型号设计中结构多轮次尺寸优化设计要求。

1 框连接结构疲劳寿命分析方法

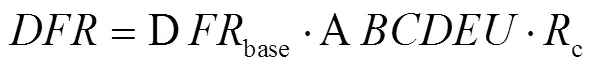

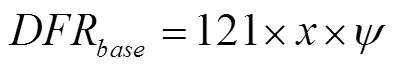

考虑框连接结构受载特点,采用受拉有钉载结构DFR(Detail Fatigue Rating)法[6]进行疲劳寿命分析。

1.1 DFR值计算

受拉有钉载结构DFR值计算见式(1)~式(3)

1.2 寿命分析

疲劳可靠寿命计算见式(4)~式(5)

2 等直段框连接结构疲劳寿命分析

2.1 试验件及其载荷

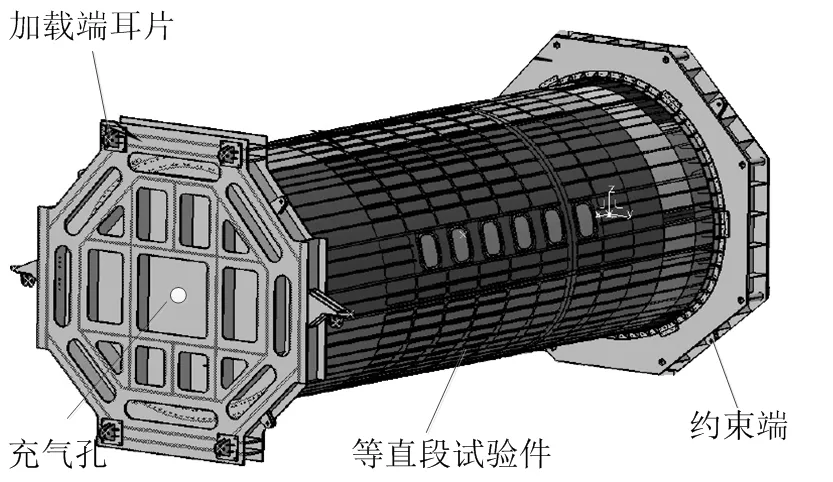

某型机机身等直段试验件包括12个框位(考核区在22框和28框之间),试验件长约7m,壁板在27框处进行环向对接,试验时在其前后两端分别安装密封端框(用于加载及约束),见图1。

试验件内部施加增压载荷(40kPa),通过加载端耳片施加剪力及弯矩,试验应力比=0.03,试验循环一次代表一次飞行起落。

2.2 疲劳薄弱部位确定

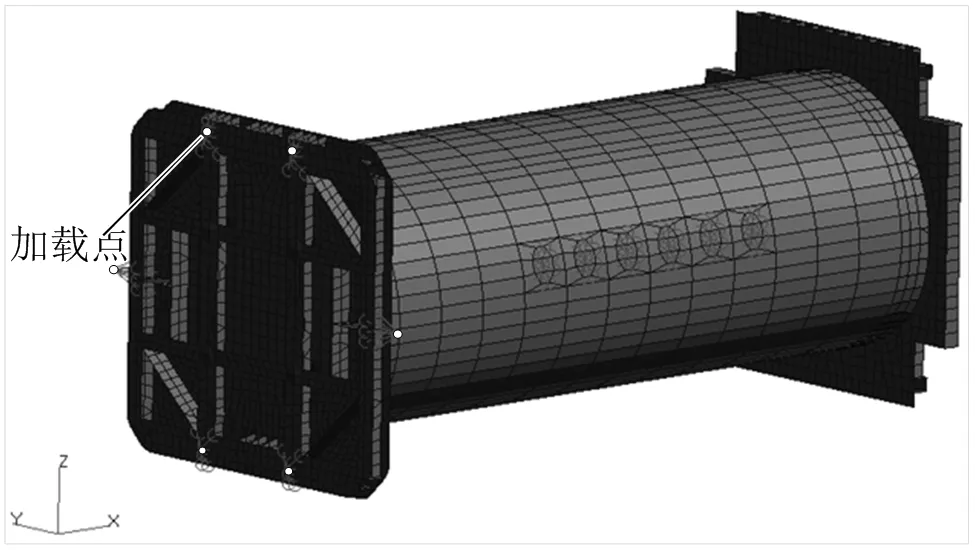

图2 试验件总体有限元模型示意图

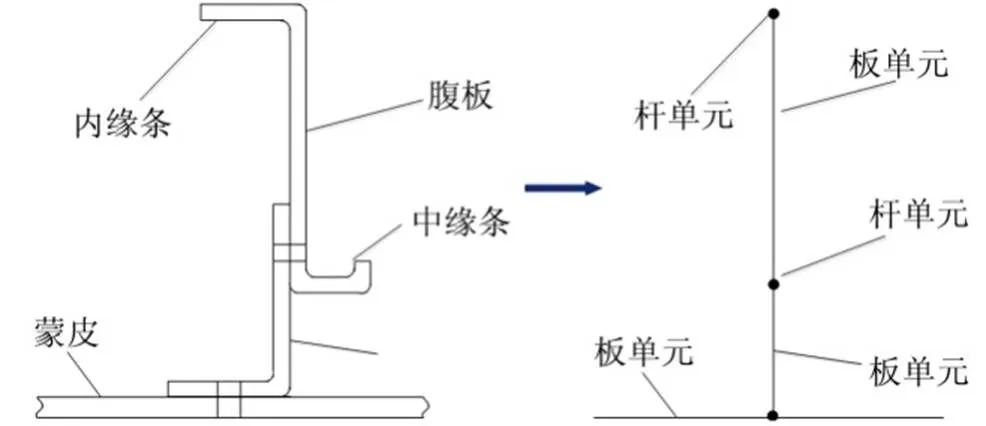

图3 框结构总体有限元模型示意图

图4 机身剖面变形前后示意图

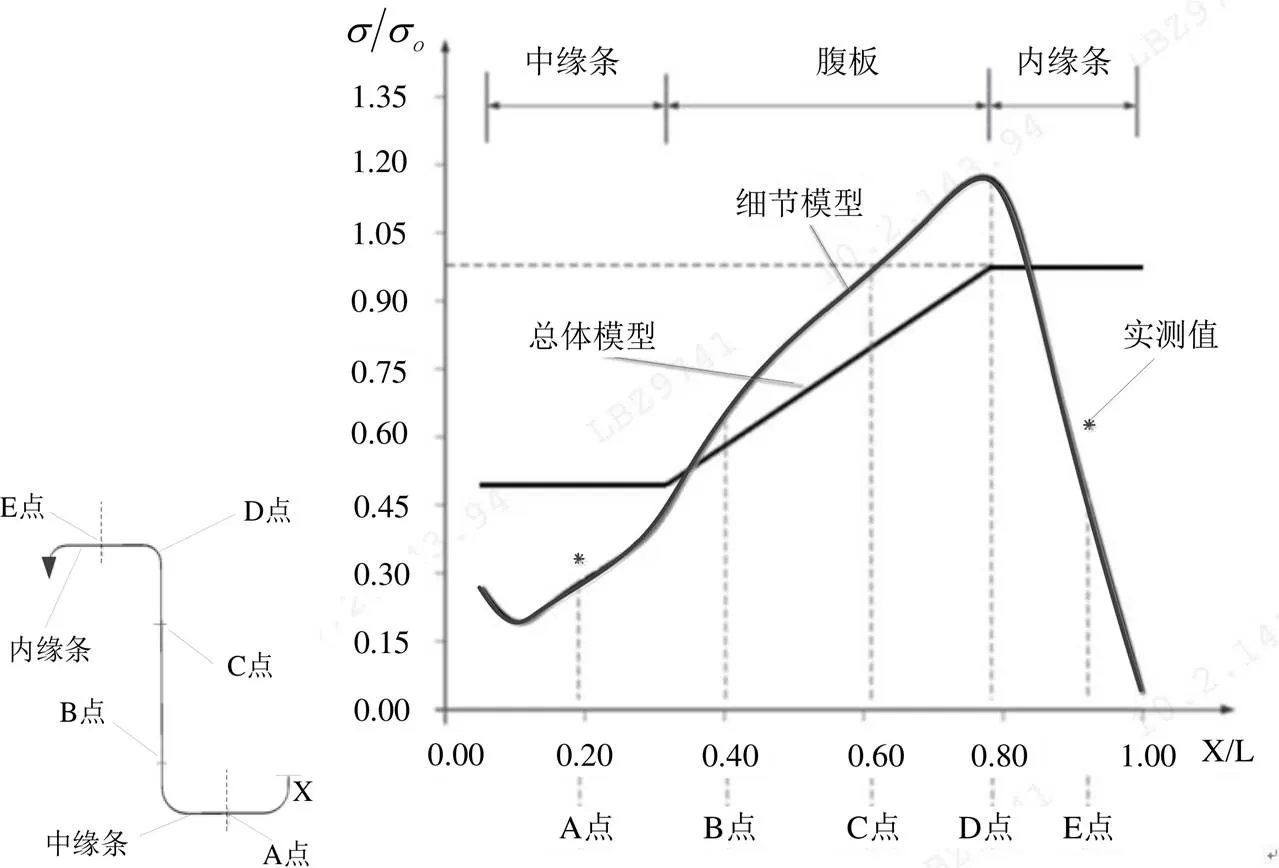

将24框处应力分析结果与实测结果进行对比,见图5(横坐标为长桁号N,1号长桁位于机身最底部;纵坐标为环向应力)。可以看出,1)内缘条环向实测应力(依据实测应变计算获得)分布趋势与总体有限元模型中内缘条杆单元(见图3)应力分布趋势吻合较好;2)在13长桁附近内缘条应力水平最高,为疲劳薄弱部位,由于内缘条一端为自由边会发生扭曲变形,因此实测应力明显低于总体有限元模型内缘条分析结果。

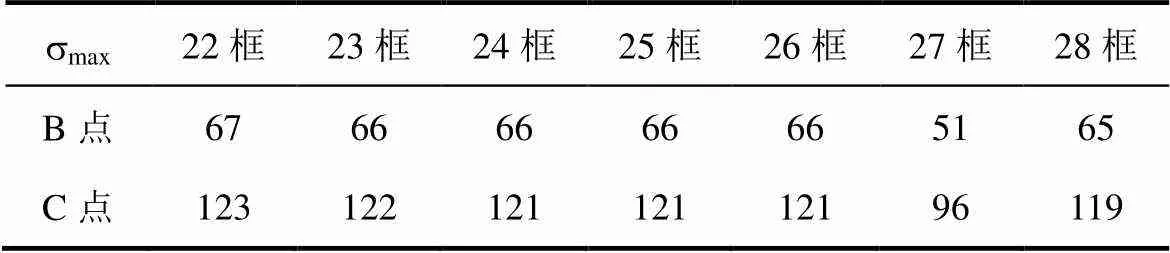

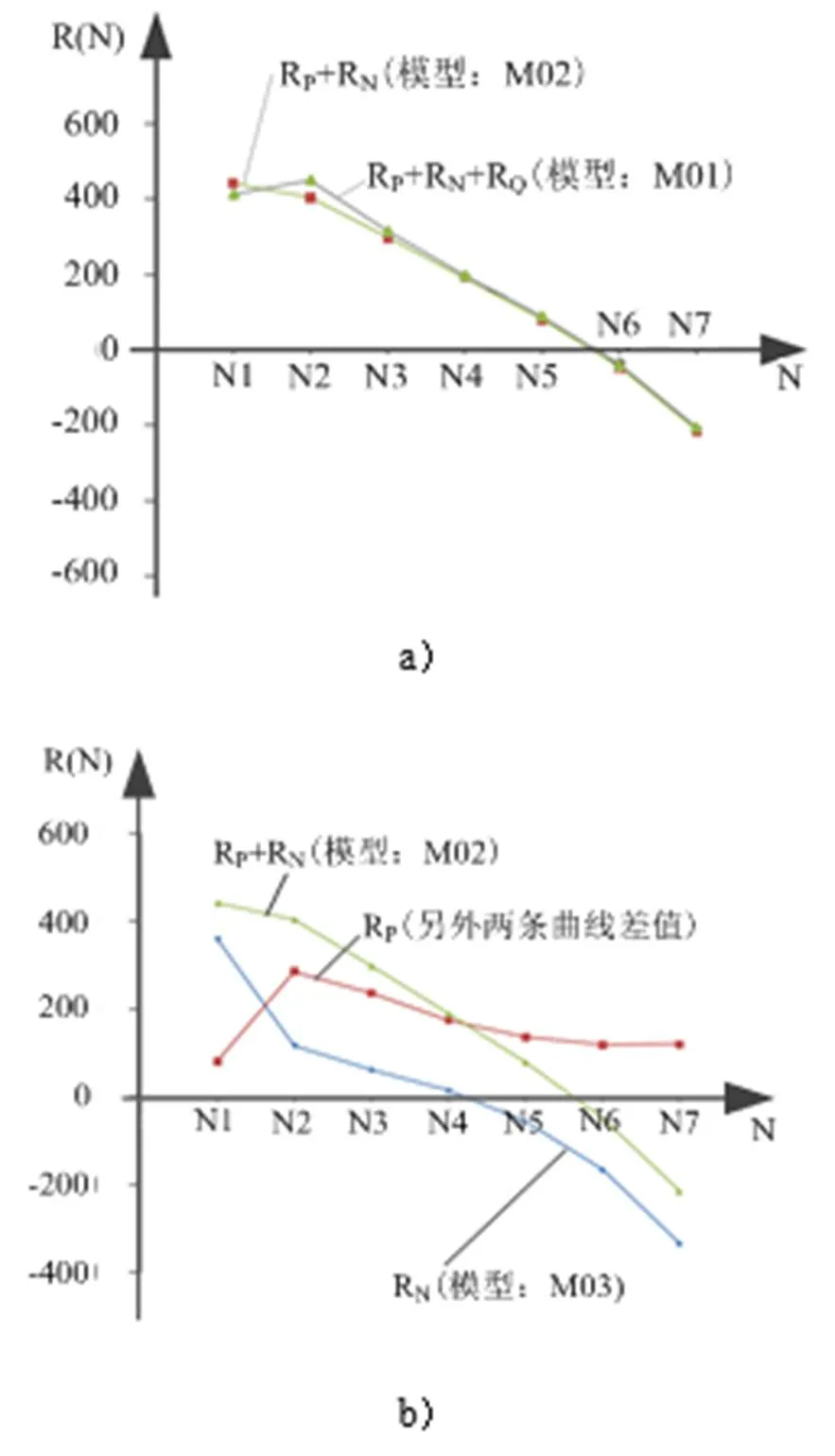

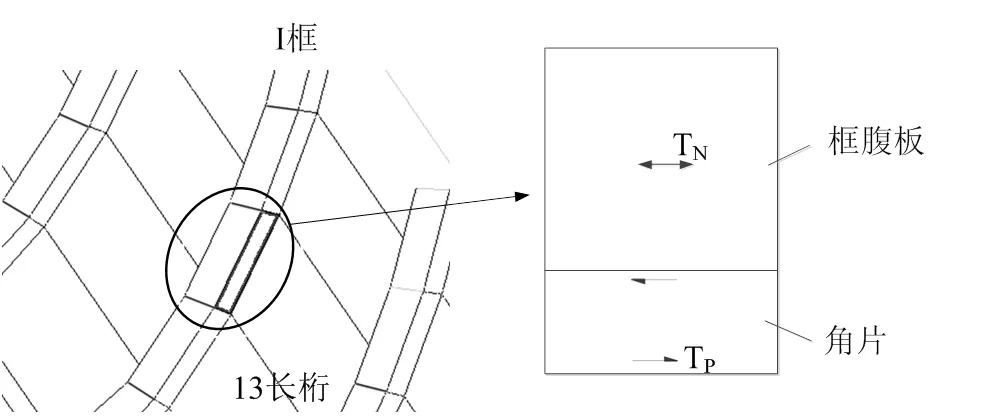

对疲劳薄弱部位(13长桁处框与角片连接区)进行疲劳强度分析。紧固件孔是典型的应力集中部位和疲劳源[7],因此选取两个疲劳细节点:1)B点,框腹板外侧与角片连接孔;2)C点,框腹板内侧与角片连接孔。见图6所示。

图6 疲劳细节点示意图

2.3 细节模型分析

2.3.1细节模型建立

高周疲劳寿命对应力变化的敏感度相当高,因此,进行疲劳寿命预估,应该有满足精度要求的应力分析结果[5]。由于总体有限元模型中,一般无框细节特征(见图3),无法精确获取该区域应力及钉载分布,考虑到框结构及受载型式类似,任选一个框(选取24框)建立13长桁区域细节有限元模型(见图7),将其嵌入总体有限元模型进行分析。其中:结构采用板单元进行模拟,铆钉采用bush元进行模拟,其剪切刚度计算公式[1]见式(6)。

2.3.2细节应力确定

可以看出,1)中缘条区域,实测结果与细节模型分析结果基本相当;2)内缘条为自由边发生扭曲变形,导致内缘条区域越靠近自由端应力水平越低,分析与实测吻合较好;3)13长桁处,框应力水平较大点位于内缘条与腹板交汇处(D点)。

图8 13长桁处框截面应力分布曲线

表1 参考应力/ MPa

2.3.3 钉载分布确定

13长桁处,框与角片通过7个铆钉进行连接(连接部位编号见图9中1~7),另外,1、2为角片与长桁连接部位,1~6为角片与蒙皮连接部位。精确获取1~7处环向(即图9中向)钉载分布情况,是对B点(对应2)及C点(对应1)进行疲劳分析的基础。

图9 分析部位铆钉位置标示

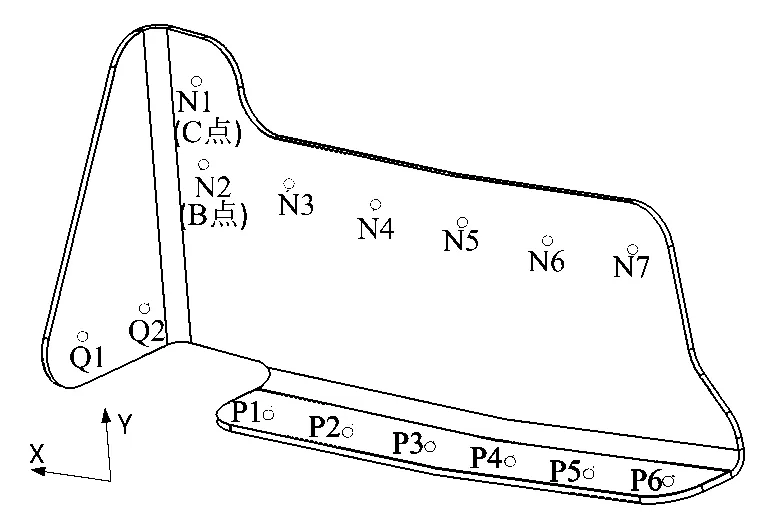

影响1~7处环向钉载分布的力素包括①②③,在1~7处产生的钉载分别记为:P、N、Q(见图10),1~7处产生的总载荷=P+N+Q。下面,定量分析这3个力素对钉载分布的影响。

图10 铆钉载荷影响因素示意图

在细节有限元模型(见图11)基础上,进行局部调整,分为3个模型进行分析:1)01(真实结构型式,不做调整,考虑所有因素),获取(P+N+Q);2)02(移除1、2处模拟铆钉的bush元,即不考虑③的影响),获取P+N;3)03(移除1、Q2处、1~6处模拟铆钉的bush元,即仅考虑②的影响),获取N。

分析结果:1)从图12a)可以看出:两条曲线分布基本相当(即:Q相对较小),为简化分析,不考虑③对钉载的影响;2)从图12b)可以获取:①和②这两个影响因素对1~7处环向钉载贡献量,N、P。

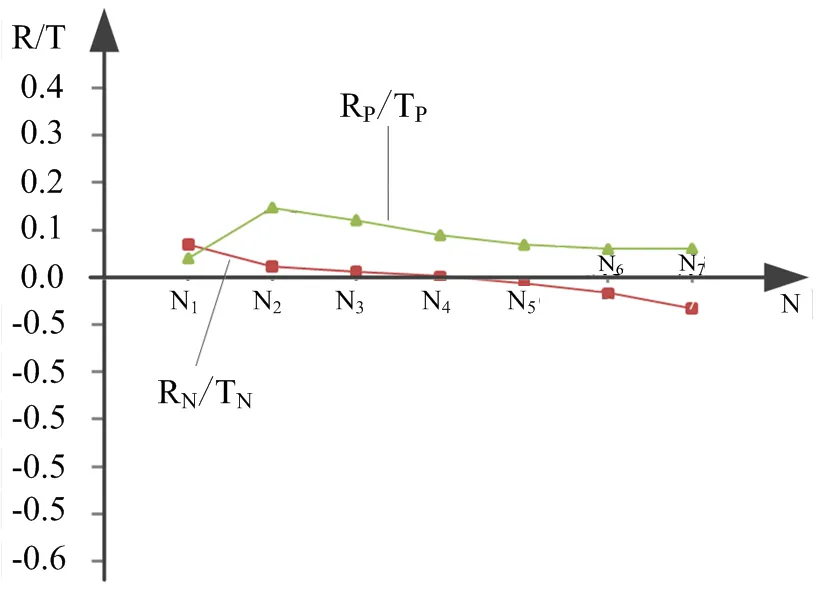

结合总体有限元模型中相应部位单元(见图13)载荷,获得钉载分布修正系数曲线:1)从总体有限元模型中获取相应单元载荷(包括:框环向载荷N及角片剪切载荷P);2)从细节有限元模型中获取钉载(见图12b)中的曲线N、P);3)获取钉载修正系数(即/),见图14。

图11 局部细节有限元模型示意图

图12 钉载分布示意图

图13 13长桁处总体模型示意图

图14 钉载修正系数

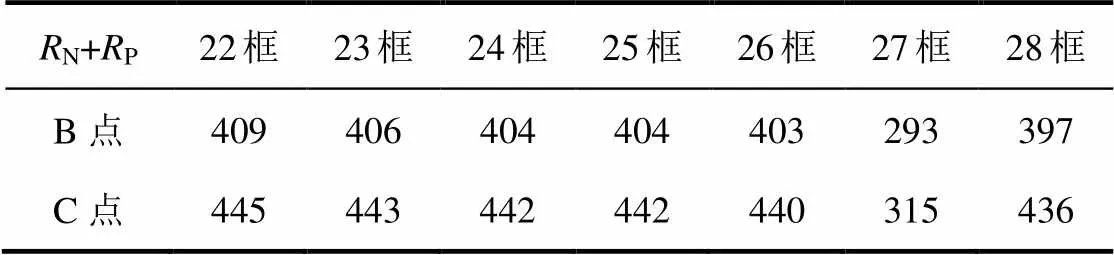

将总体有限元模型中所有普通框疲劳薄弱部位单元载荷T,与图14中钉载分布修正系数(R/T)相乘,即可快速获取分析部位钉载分布R。试验件考核段所有框结构中,分析部位B点和C点钉载分布见表2~表4。

表2 钉载RP分布/N

表3 钉载RN分布/N

表4 分析部位总钉载/N

2.4 疲劳寿命分析

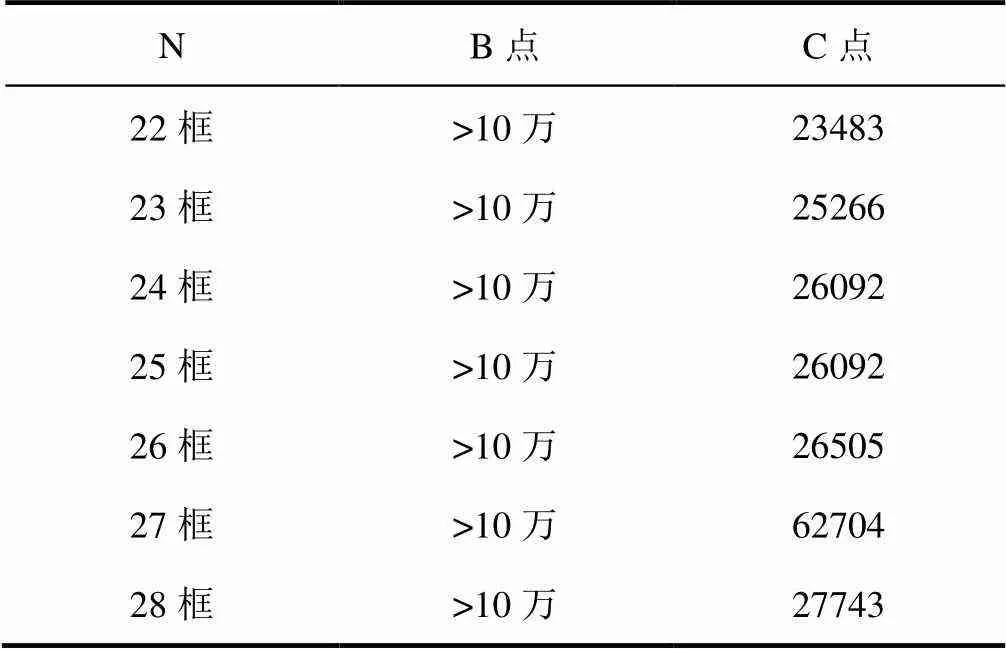

采用第2章中DFR法[6]对点及点两个细节点进行疲劳寿命分析。其中相关参数取值为:、、、、、c为1.0;为0.8。考虑到框腹板最大主应力与框环向应力基本相当(方向大体一致、大小偏差小于1%),因此,提取两个疲劳细节点环向应力及环向钉载进行疲劳寿命分析,疲劳可靠寿命(可靠度为95%,置信度为95%)见表5。可见

1)点为最薄弱疲劳细节点;

总之,傣族织锦艺术与现代服装设计的结合,是时代发展到一定阶段的产物,两者是相互发展,相互依存的。对傣族织锦的研究,不仅有利于民族传统文化的保护与传承,而且可以为现代设计提供灵感来源和设计元素。在21世纪经济高速发展的今天,我们应充分利用好傣族织锦艺术,为现代服装设计的发展提供新鲜血液。

2)27框由于为壁板对接框,应力水平相对较低,寿命为62704次起落;

3)考核区27框除外的所有普通框疲劳寿命基本相当(在25600次起落左右)。

表5 疲劳可靠寿命(次起落)

3 机身等直段疲劳试验

机身等直段试验进行到55000次起落时,无损检测发现考核区多个框13长桁处C点铆钉钉孔边出现裂纹(见图15)。

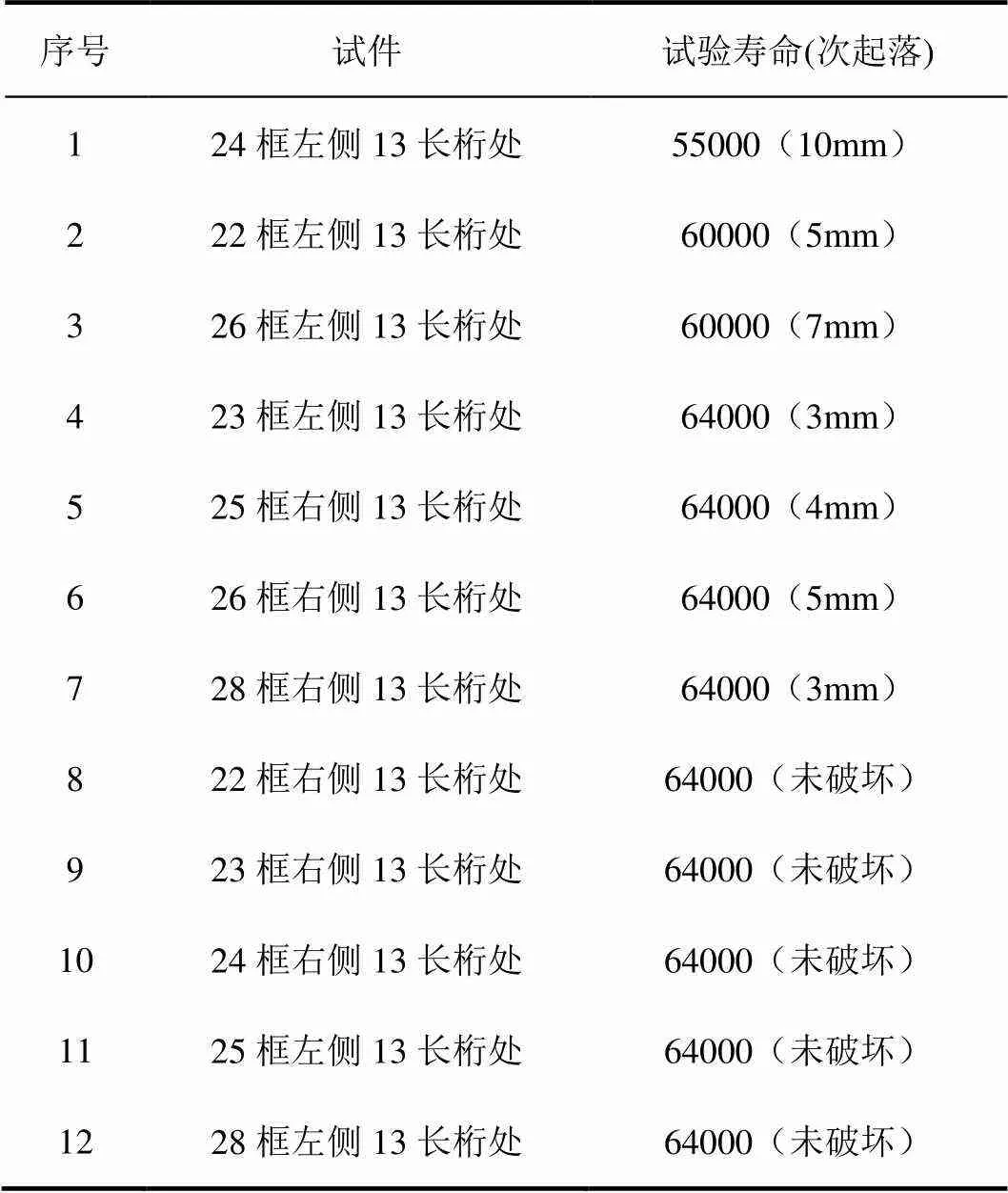

继续试验,到64000次起落时,24框在左侧13长桁处裂穿(框断),为不影响试验件其他部位考核,对考核区所有框13长桁处实施修理。壁板在27框处通过对接带板进行环向对接,27框应力水平相对较低(见表1),在试验过程中未破坏,数据不计入寿命统计。计入统计数的试件共有12件(将每个框单侧结构作为一个试件),试验寿命结果见表6。

表6 试验寿命结果

采用文献[6]中方法进行试验寿命统计分析,相关参数选取:材料为铝合金7075-T62;试验类型为全尺寸试验;载荷谱为等幅谱;试件数为12件;试件破坏数7件(未破坏试验件按照不完全寿命进行统计分析);每件试件中相同构件数为1。分析获得试验可靠寿命(置信度为95%,可靠度为95%)为30257次起落,与分析结果(对接框27框除外)相比,偏高20%左右(见图16),分析结果能够满足工程精度要求。

图16 试验与分析对比结果

4 结论

1)任选一框,建立疲劳薄弱区域的局部细节有限元模型,结合细节有限元模型及总体有限元模型应力分析结果,获取应力修正系数;对影响钉载的因素进行定量分析,获取钉载修正系数;

2)从总体有限元模型中提取所有普通框疲劳薄弱区域相关力素,结合应力及钉载修正系数,确定疲劳细节点参考应力及钉载。针对某型机身等直段疲劳试验件中框连接结构进行细节应力及钉载分析,在此基础上进行疲劳寿命分析,与试验结果吻合较好。

该方法的优点是便于编程批量处理,在保证分析精度的同时,极大缩短疲劳分析周期,能较好满足飞机型号设计中结构多轮次尺寸优化设计需求,具有较强的工程应用价值。

[1] 牛春匀. 实用飞机结构工程设计[M]. 北京: 航空工业出版社, 2008.

[2] 邓扬晨, 陈华, 马明亮, 等. 基于拓扑优化技术的飞机普通框设计方法研究[J]. 强度与环境, 2005, 32(2): 39-45. [DENG Yangchen, CHEN Hua, MA Mingliang, et al. Studies of aircraft frame design based on topology optimization [J]. Structure & Environment Engineering, 2005, 32(2): 39-45.]

[3] CCAR-25-R4.中国民用航空规章(第25部). 运输类飞机适航标准[S]. 北京: 中国民用航空局, 2011: 56-57.

[4] 刘洪天, 熊峻江, 彭俊华, 等. 结构疲劳细节优化设计及其试验筛选法[J]. 强度与环境, 2002, 29(1): 35-40. [LIU Hongtian, XIONG Junjiang, PENG Junhua, et al. On fatigue optimum design of structure and the screening test method [J]. Structure & Environment Engineering, 2002, 29(1): 35-40.]

[5] 吴建国, 王奇志, 张行, 等. 铆钉连接件细节应力分析及疲劳裂纹形成寿命预估[J].航空学报, 2007, 28(2): 336-339.[WU Jianguo, WANG Qizhi, ZHANG Xing, et al. Detail stress analysis and fatigue crack initiation life prediction of riveted joint[J].Structure & Environment Engineering, 2007, 28(2): 336-339.]

[6] 郑晓玲. 民机结构耐久性与损伤容限设计手册(上册)疲劳设计与分析[M]. 北京: 航空工业出版社, 2003: 209-335.

[7] 龚德志, 李亚智, 王海. 紧固件孔边三维疲劳裂纹扩展研究[J].机械强度, 2012, 34(6): 868-874.[GONG DeZhi, LI Yazhi, WANG Hai, et al. Study on the propagation of 3d fatigue crack initiated from fastener holes[J]. Journal of Mechanical Strength, 2012, 34(6): 868-874.]

The Method of the Fatigue Analysis of the Joint Structure in the Fuselage Frame

LI Bao-zhu ZHU Gao-shang HE Yu WANG Hui-mei CHEN Hai-bo

(AVIC XAC COMMERCIAL AIRCRAFT CO.,LTD Xi’an 710089,China)

A series of these modified factors were obtained by combining these results from the global finite element model and regionally detailed finite element model in the joint area of these frame structures, and then a fast method with high precision by which the distribution of the stress and rivet load of these fatigue weak sites were calculated was put forward according to these previous modified factors. On this basis, fatigue life analysis was carried out, these results from analysis were consistent with those from test. This method with high efficiency could meet the requirement of many rounds of optimal size design and have a strong engineering application value.

Fuselage barrel test; frame; rivet load; fatigue

V415.5

A

1006-3919(2021)02-0031-07

10.19447/j.cnki.11-1773/v.2021.02.005

2020-12-16;

2021-03-12

李宝珠(1983—),男,硕士,高级工程师,研究方向:疲劳和损伤容限设计;(710089)西安市阎良区蓝天路88号.