选煤厂介质消耗过高的原因分析及降低措施研究

*苏 群

(霍州煤电云厦白龙洗煤厂 山西 031400)

霍州煤电集团有一动力型选煤厂,采用的生产工艺是先用块煤浅槽分选机进行初步筛选、重介质旋流器进行再分选、TBS分选并进行脱水回收、最后进行压滤,其材料主要包括易选煤、中等可选煤。但是自从生产经营以来,生产介质消耗严重,通过技术检验发现材料消耗达每吨2.43kg。为了解决介质的高损耗问题,本研究通过整个生产工艺流程、设备设施和企业管理等方面进行研究,分析高损耗的具体原因,并提出具体可行的意见,最终应用到实际生产中。

1.分析简质高消耗的原因

(1)介质预脱阶段存在问题

①通过研究发现:溢流下溜槽的缓冲设计易发生问题。其溢流箱通过在内部贴耐磨材料与固定脱介筛之间的溜槽连接,当物料经过溢流箱进入溜槽时会遭受很大的压力,安装时由于前段溜槽与地面呈90°夹角,由于重力的原因,物料下落过程会形成巨大的冲击力。在研究中发现,在物料下落过程中经过固定筛面的溜槽前段时,由于巨大的流速,整个过程泄介时间太短,致使初步脱介的效果很差,导致物料仍有大量的悬浮液残存。

②固定筛预脱介效果差的另一个原因是面积小。当掺杂着悬浮液的物料混合物经过预脱介、脱介两道生产工艺后。第1道预脱介的脱除率达到70%~90%,悬浮液作为一种合格的脱除介质,可以通过回收利用,返回介质桶后可以重复使用,但是由于固定筛的面积过小,会造成物料的大量堆积,从而导致悬浮液的脱除效果很差。

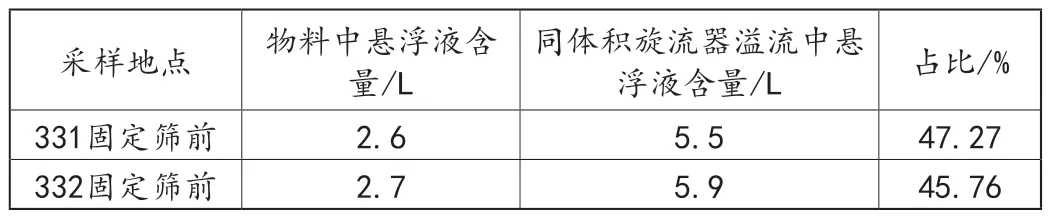

经过实际测量,发现此选煤厂固定筛面积较小,仅为8.64m2。改造前固定筛出料与旋流器溢流中的悬浮液对比如表1。

表1 改造前固定筛出料中悬浮液占旋流器溢流中悬浮液的比例

(2)脱介筛本身存在问题

脱介筛本身的设置也会导致脱介效果变差,其喷头的布置方式、喷水量及形成的喷水压、水循环浓度粘度等都可以改变喷水效果。

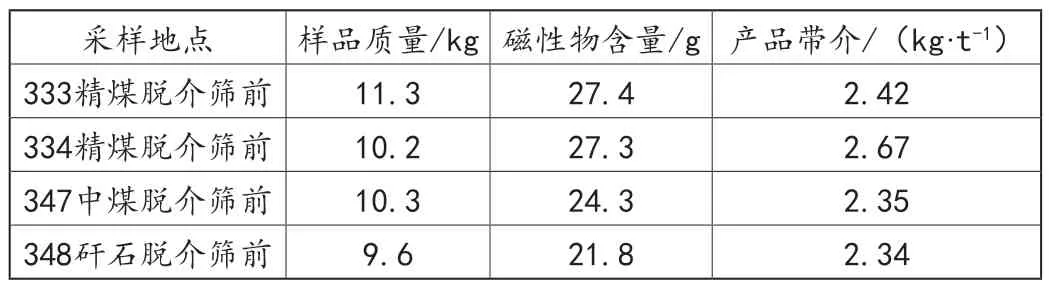

在检查中发现,该厂脱介筛设置不合理,前排喷头与后排喷头布置比较紧密,造成喷水点比较密集,导致物料的平均脱水实际变少,从而影响到脱介效果。此外,挡水堰安装的数量相对不足,不能重复彻底的松散、翻转物料,更引起了脱介效率的降低,导致产品携带的脱介介质量变大。设备改造前,产品介质携带情况如表2。

表2 改造前产品带介情况

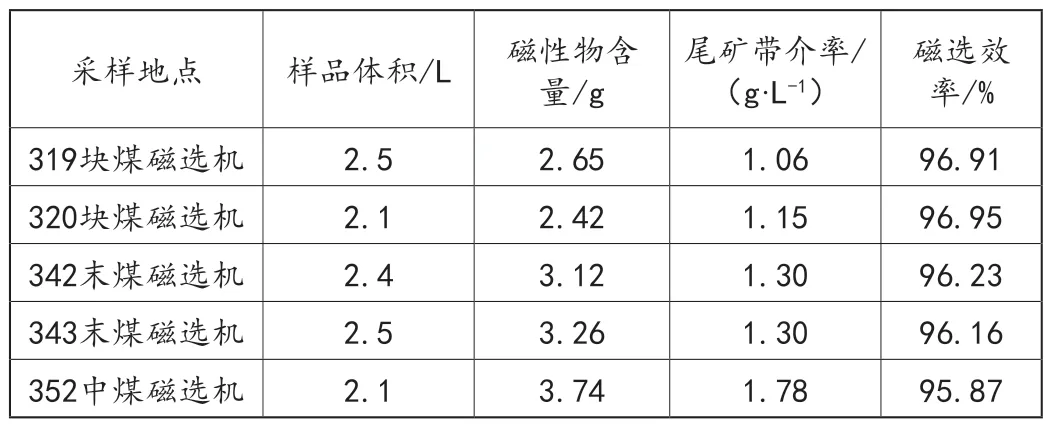

(3)磁选机存在问题

磁选机在整个介质净化、回收过程中,属于把关的设备,其效率的高低会直接影响到脱介的实际效果。通过检查发现:该厂磁选机滚筒上经常的间断式的粘附介质。造成的主要原因是磁选机上喷头数量相对较少,不能很好的冲洗粘附介质,以致引起尾矿中合格介质的大量流失。此外,由于物料中掺杂了许多杂物或粗颗粒,非常容易堵塞磁选机的分选槽,严重导致了磁选机较低的工作效率,可以造成脱选介质的大量流失。改造前,磁选机的具体情况如表3。

表3 改造前磁选机的尾矿水带介情况

(4)脱泥筛的问题

煤矿中含有大量的煤泥,在进行初步混合过程中也影响了悬浮液的粘度,增加了其稳定性,这也严重消耗了介质。研究发现煤泥含量越大,悬浮液也就越稳定性,粘度也会增加,造成介质耗损的加剧。通过实践证明:悬浮液的固体容积浓度保持在15%~35%之间悬浮液的脱介效果最好。通过技术检查,该厂的脱泥筛有大量的煤泥残存,严重影响了脱泥效果,这就需要在生产时不停的分流,确保其分选密度,保障介质桶时刻处于合格的的液位。

2.具体的降简措施

(1)改造预脱装置

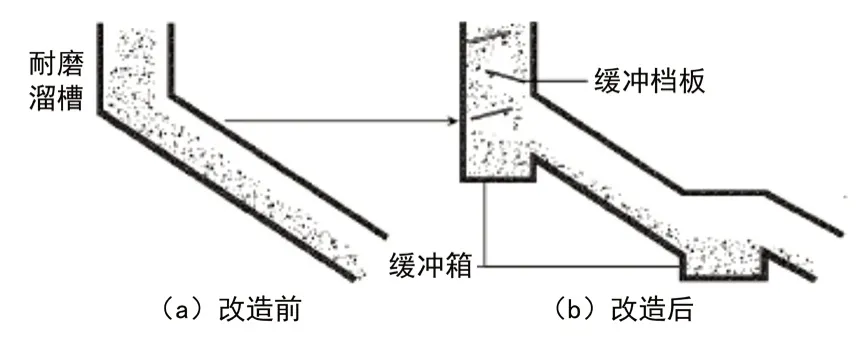

①溢流下料溜槽的改造,改造固定筛的入料流速。主要方法是安装缓冲挡板,其次,将部分溜槽的角度调整成为斜溜槽,改变原来的垂直下落方式,同时建议将底部整体往下延500mm,形成两次缓冲,保障料浆不能直接冲到固定筛上,而是从缓冲箱里缓慢的溢流出来,可以改变固定筛的进料的流速。改造前后对比如图1所示:

图1 溜槽改造前后对比

②适当调整固定筛面积。固定筛的面积过小,就很容易影响脱介效果,同样会影响合格介质的循环效果,增大了脱介筛的负重,易造成损坏。通过实践发现:把固定筛入料溜槽的梯形部分下降250mm,改成固定筛的底板。同时制作安放筛板框架,在其两个护帮上焊上不锈钢角钢,这样能安装610mm×610mm筛板12块,可以增加50%的固定筛筛面,加大了脱介效果,改变了入料的流速。

(2)改造脱介筛喷头

对脱介筛喷头的改造同样可以改变介质的脱介效果,主要方法如下:

①改变喷头的位置,适当调节两排的喷头间隔,增大喷水面积,充分的延长物料在筛面上的脱介时间,确保物料的充分脱介,减少成品的脱介悬浮液含量。

②增加挡水堰数量,由原来的2道增加为3道,充分的松散、翻转物料,增加与喷水的接触时间,同样可以保障脱介效率,减少产品带介量。

(3)改造磁选机

通过研究发现,对磁选机的改造,增加其磁选效果,主要可以通过以下几种方法:

①增加喷头数量,保障喷水密度,这样既可以降低幕间隔区域形成的喷水压,又可以加大喷水面积,确保其对滚筒上的磁选精矿进行全面的清洗,提高介质回收率。

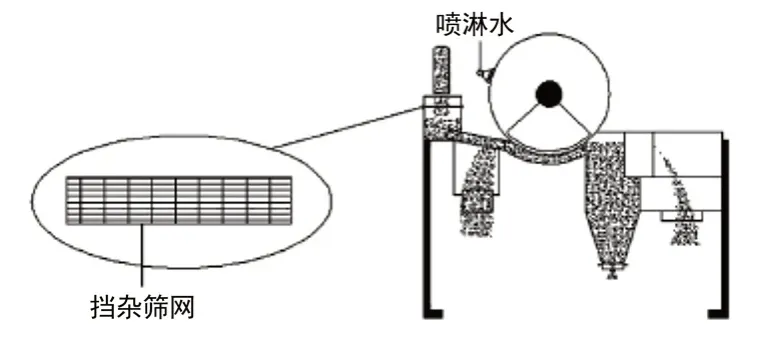

②设置可拆卸的挡杂筛网,可以充分的过滤物料中的杂物或者大颗粒,避免其进入磁选机而引起分选槽堵塞,保障磁选机可以持续的工作,确保介质的回收效率。主要的改造方式如图2所示:

图2 磁选机入料挡杂网改造示意

(4)改造脱泥筛

主要措施是在挡水堰的2台脱泥筛的上方各安装1道喷淋水,可以充分的保障其脱泥效果,也可以增加末煤的跳起最高点,使脱泥效果充分提高;此外还可以将筛板的筛缝改为1.5mm,同样可以提高脱介效果。

(5)加强制度建设

①严格入库管理制度,加强质量管控。通过对介质的入库管理,严格的分析检验,确保入库的质量,按照要求:矿粉≤325网目,粒级含量≥85%,磁性物含量≥95%,真密度要求≥4.5g/cm3。如果遇到不合格的产业,加强与供货方协商,或者选择合格品质的介质生产厂家。

②严格循环水添加制度。通过严格的化学分析,选择合适的絮凝剂,同时加强对不同厂家絮凝剂效果的检查对比,选择质量好的生产厂家,要通过合理的实验检测,选择合适的添加比例。进一步完善絮凝剂的添加管理制度,定期对循环水进行抽样化学分析,确保循环水浓度≤0.5g/L。

③严格设备检查制度。设备停机后,要对合格介质桶的液位进行检测,确保在40%~60%之间,并要及时的清理脱泥筛的筛孔和喷头,保证脱介效果;如果产生故障或磨损严重时时,要及时更换脱泥筛或破损的筛板,避免因堵塞造成管路的故障;在开机时要准备好充分的鼓风,确保悬浮液有较好的稳定性;在循环水正常循环后,再启动介质泵;最后要加强巡检工作,及时处理跑冒滴漏现象。

3.经济效益的分析

经过实际研究发现:通过采取一系列技术改进、管理举措后,脱水介质的消耗明显降低,由原来的每吨消耗2.5kg降到了1.2kg以下,按照这个生产标准,企业每年共可以节约6500t的介质,可以为企业节约资金达520万元,减轻了企业的生产负担,同时提供了经济效益。